一种复合式丝锥的制作方法

1.本公开一般涉及丝锥技术领域,具体涉及一种复合式丝锥。

背景技术:

2.丝锥是用来加工内螺纹的刀具,在机械制造领域中十分常见,而丝锥在孔洞上加工内螺纹时需要向其连接处注入油液,用以缓解丝锥的丝牙受损崩坏的情况,而现有部分的丝锥在加工深度较深的孔洞时,容易出现攻丝进行一半需要将丝锥取出并添加油液的情况,间接的影响了攻丝的效率,因此,亟需将其改进处理。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,期望提供一种复合式丝锥,包括:

4.丝锥,所述丝锥内部沿所述丝锥轴线方向设有第一通腔;所述丝锥外壁具有加工部和柄部,所述加工部开设有若干个和所述第一通腔连通的出油孔,所述出油孔沿轴向分布;

5.油液壳,所述油液壳固定安装在所述丝锥远离所述加工部的一端,所述油液壳内具有储油腔;所述油液壳上设有和所述储油腔相连通的进液口以及与所述储油腔相连通的放气口;所述储油腔内滑动设置有加重活塞,所述加重活塞可沿所述轴线方向滑动;

6.注油组件,所述注油组件包括:

7.输油管,所述输油管的一端延伸至所述储油腔内;所述输油管的另一端延伸至所述第一通腔内;

8.气囊球,所述气囊球安装在所述丝锥的柄部,所述气囊球通过输气管和所述储油腔连通。

9.根据本技术实施例提供的技术方案,所述柄部的两侧均开设有半圆形第一凹槽,所述第一凹槽的内壁固定安装有橡胶垫,所述橡胶垫和所述气囊球固定连接;所述气囊球的外壁开设有进气口,所述进气口内部固定安装有抽气管,所述抽气管上设置有单向阀;所述气囊球的外壁还开设有出气口,所述出气口和所述输气管相连通。

10.根据本技术实施例提供的技术方案,所述丝锥内部开设有两条第二通腔,两个所述第二通腔的一端分别和两个所述第一凹槽连通,两个所述第二通腔的另一端均和所述储油腔连通;两根所述输气管分别位于两个所述第二通腔内,两根所述输气管上均设置有单向阀。

11.根据本技术实施例提供的技术方案,所述加重活塞滑动套设于所述输油管的外壁上,加重活塞的内部开设有圆形的第二凹槽,密封圈固定安装于第二凹槽的内壁上,所述密封圈的内壁与所述输油管的外壁滑动接触。

12.根据本技术实施例提供的技术方案,所述出油孔内均安装有出油管,所述出油管均和所述输油管相连通,所述输油管上设置有单向阀。

13.根据本技术实施例提供的技术方案,所述油液壳相对的内侧壁上安装有限位块,

所述限位块安装在所述储油腔的底壁和所述加重活塞之间,所述底壁靠近所述丝锥;所述加重活塞靠近所述底壁的一侧开设有限位槽,所述限位槽和所述限位块相匹配。

14.根据本技术实施例提供的技术方案,所述进液口开设在所述油液壳的顶壁上,所述顶壁远离所述丝锥;所述放气口开设在所述油液壳的侧壁上且靠近所述油液壳的底壁,所述进液口和所述放气口内均螺纹连接有螺钉,所述螺钉的螺钉头上固定连接有拨动片,所述拨动片和所述进液口之间及所述拨动片和所述放气口之间均设置有密封垫,所述密封垫靠近所述丝锥外壁的一侧具有限位凸起;所述限位凸起置于开设在所述油液壳外壁上的限位槽孔内。

15.根据本技术实施例提供的技术方案,所述丝锥柄部的外壁开设有防滑纹,所述油液壳的一侧开设有观察窗口,所述观察窗口内设置有透明挡板。

16.本技术的有益效果为:

17.使用该复合式丝锥时,先将油液从进液口内加入到储油腔内;再将丝锥的加工部放入到待加工的孔洞中;当需要向孔洞中注入油液时,挤压气囊球,气囊球向储油腔内充气,加重活塞受到气体的推力,推动油液流进输油管内,进一步的,油液通过输油管流到出油孔处,油液再从出油孔流到孔洞和丝锥加工部之间的缝隙中;该复合式丝锥在加工较深的孔洞时,无需将丝锥取出再添加油液,只需按压气囊球,即可向孔洞和丝锥加工部之间的缝隙中注油,提高了丝锥的攻丝效率,其次,该丝锥使用简单,成本较低,便于推广和使用。

附图说明

18.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

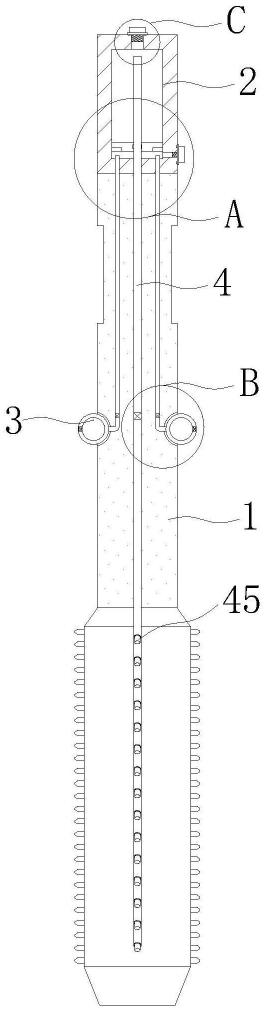

19.图1为本技术实施例提供的一种复合式丝锥的剖视图;

20.图2为本技术实施例提供的一种复合式丝锥的a部放大图;

21.图3为本技术实施例提供的一种复合式丝锥的b部放大图;

22.图4为本技术实施例提供的一种复合式丝锥的c部放大图;

23.图5为本技术实施例提供的一种复合式丝锥的主视图。

24.附图标记:

25.1、丝锥;2、油液壳;3、气囊球;4、注油组件;41、输气管;42、输油管;43、加重活塞;44、密封圈;45、出油管;5、限位块;6、抽气管;7、限位凸起;8、螺钉;9、密封垫;10、拨动片。

具体实施方式

26.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

27.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

28.请参考图1-图5,一种复合式丝锥,包括:

29.丝锥1,所述丝锥1内部沿所述丝锥1轴线方向设有第一通腔;所述丝锥1外壁具有加工部和柄部,所述加工部开设有若干个和所述第一通腔连通的出油孔,所述出油孔沿轴

向分布;

30.油液壳2,所述油液壳2固定安装在所述丝锥1远离所述加工部的一端,所述油液壳2内具有储油腔;所述油液壳2上设有和所述储油腔相连通的进液口以及与所述储油腔相连通的放气口;所述储油腔内滑动设置有加重活塞43,所述加重活塞43可沿所述轴线方向滑动;

31.注油组件4,所述注油组件4包括:

32.输油管42,所述输油管42的一端延伸至所述储油腔内;所述输油管42的另一端延伸至所述第一通腔内;

33.气囊球3,所述气囊球3安装在所述丝锥1的柄部,所述气囊球3通过输气管41和所述储油腔连通。

34.在一优选实施例中,如图1-图3所示,所述柄部的两侧均开设有半圆形第一凹槽,所述第一凹槽的内壁固定安装有橡胶垫,所述橡胶垫和所述气囊球3固定连接;所述气囊球3的外壁开设有进气口,所述进气口内部固定安装有抽气管6,所述抽气管6上设置有单向阀;所述气囊球3的外壁还开设有出气口,所述出气口和所述输气管41相连通。

35.具体的,在按压气囊球3时,所述单向阀使气体由所述进气口进入从所述出气口输出。

36.在一优选实施例中,如图1所示,所述丝锥1内部开设有两条第二通腔,两个所述第二通腔的一端分别和两个所述第一凹槽连通,两个所述第二通腔的另一端均和所述储油腔连通;两根所述输气管41分别位于两个所述第二通腔内,两根所述输气管41上均设置有单向阀。

37.具体的,所述第二通腔为l形。

38.在一优选实施例中,如图2所示,所述加重活塞43滑动套设于所述输油管42的外壁上,加重活塞43的内部开设有圆形的第二凹槽,密封圈44固定安装于第二凹槽的内壁上,所述密封圈44的内壁与所述输油管42的外壁滑动接触。

39.在一优选实施例中,如图1和图2所示,所述出油孔内均安装有出油管45,所述出油管45均和所述输油管42相连通,所述输油管42上设置有单向阀。

40.具体的,所述输油管42上设置的单向阀用于防止油液在流动时回流。

41.在一优选实施例中,如图2所示,所述油液壳2相对的内侧壁上安装有限位块5,所述限位块5安装在所述储油腔的底壁和所述加重活塞43之间,所述底壁靠近所述丝锥1;所述加重活塞43靠近所述底壁的一侧开设有限位槽,所述限位槽和所述限位块5相匹配。

42.具体的,当所述加重活塞43在重力作用下复位时,所述限位块5用于对所述加重活塞43进行限位,防止所述加重活塞43落到所述储油腔的底壁上。

43.在一优选实施例中,所述进液口开设在所述油液壳2的顶壁上,所述顶壁远离所述丝锥1;所述放气口开设在所述油液壳2的侧壁上且靠近所述油液壳2的底壁,所述进液口和所述放气口内均螺纹连接有螺钉8,所述螺钉8的螺钉8头上固定连接有拨动片10,所述拨动片10和所述进液口之间及所述拨动片10和所述放气口之间均设置有密封垫9,所述密封垫9靠近所述丝锥1外壁的一侧具有限位凸起7;所述限位凸起7置于开设在所述油液壳2外壁上的限位槽孔内。

44.具体的,所述进液口用于向所述储油腔内注入油液;所述放气口用于放出储油腔

内的气体,以平衡所述储油腔内的压强,便于所述加重活塞复位。

45.在一优选实施例中,所述丝锥1柄部的外壁开设有防滑纹,所述油液壳2的一侧开设有观察窗口,所述观察窗口内设置有透明挡板。

46.具体的,所述观察窗口用于观察所述储油腔内的油液的液面高度。

47.工作过程:

48.使用该复合式丝锥时,转动进液口处的拨动片10,将进液口的螺钉8拧松并取下,再将油液从进液口内加入到储油腔内,再将螺钉8拧紧到进液口上;

49.将丝锥1的加工部放入到待加工的孔洞中;当需要向孔洞中注入油液时,挤压气囊球3,气体从进气口进入抽气管6内,再由出气口流进输气管41内,输气管41将气体输入储油腔内,加重活塞43受到气体的推力,推动油液流进输油管42内;进一步的,油液通过输油管42流到出油管45处,油液再从出油管45流到孔洞和丝锥加工部之间的缝隙中;

50.注油完成后,转动放气口处的拨动片10,将放气口的螺钉8拧松并取下,将储油腔内多余的气体放出,以使加重活塞43复位,再将螺钉8拧紧到放气口上;

51.该复合式丝锥在加工较深的孔洞时,无需将丝锥1取出再添加油液,只需按压气囊球3,即可向孔洞和丝锥1加工部之间的缝隙中注油,提高了丝锥1的攻丝效率,其次,该丝锥使用简单,成本较低,便于推广和使用。

52.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1