一种带钢板的复合蜂窝板的模压成型机的制作方法

1.本实用新型涉及模压成型机技术领域,具体涉及一种带钢板的复合蜂窝板的模压成型机。

背景技术:

2.复合蜂窝板蜂窝板具有重量轻、强度大、刚度好以及抗震、隔热、隔音等性能好等优点,被普遍应用于航空、航天、汽车、装饰、幕墙、电梯、屋顶等领域中。复合蜂窝板是由两块表板和充填其中用以保证两块表板砌合在一起共同工作的蜂窝中间层所组成,表板可以选用不同的材料:当两块表板都是铝板或钢板时,称为铝蜂窝板或钢蜂窝板。对于带钢板的复合蜂窝板,众所周知,钢板具有较大的硬度,一般的模压手段难以进行,通常需要采用的加热后模压成型和冷态带钢板的复合蜂窝板直接模压成型两种方法进行成型。而加热后模压成型尽管工艺相对复杂,但是其适用于厚度大、硬度大的带钢板的复合蜂窝板成型,带钢板的复合蜂窝板在高温后,更容易变形,成型效果较好,成为了主要的加工方式。

3.现有技术中,如申请号为cn201110258021.x公开的高强钢板热压成型制造汽车安全部件生产线。这种结构的热压成型设备,能够实现板材的自动模压成型。然而,其结构中,由于成品件出模机械手需要伸入模具位置,才能顺利取料,在该过程中,压力机无法进行热压工作,加工效率低。

技术实现要素:

4.针对背景技术中存在的技术缺陷,本实用新型提出了一种带钢板的复合蜂窝板的模压成型机,解决了上述技术问题以及满足了实际需求,具体的技术方案如下所示:

5.一种带钢板的复合蜂窝板的模压成型机,包括沿x轴方向依次设置的进料单元、加热单元、冷压单元、出料单元;

6.所述进料单元包括第一机箱、位于所述第一机箱内侧底部的第一升降送料模块、位于所述第一升降送料模块沿x轴方向一侧的皮带输送模块、位于所述第一升降送料模块、皮带输送模块沿z轴方向上方的第一移料模块,所述第一机箱内设有接近开关,所述接近开关位于所述第一升降送料模块上方,所述第一机箱上还设有第一警报器、第一控制箱;

7.所述加热单元为隧道式加热炉,所述加热单元的出料端两侧均设有光栅传感器,所述光栅传感器的上方位置设有第二警报器,所述加热单元的进料端、出料端一侧均设有急停开关;

8.所述冷压单元包括机罩、设置在所述机罩内侧上端的第一升降气缸、连接在所述第一升降气缸输出端的上压模、位于所述上压模下方的下压模,所述上压模与所述下压模之间还放置有成型模具,所述机罩上设有第二控制箱;

9.所述出料单元包括第二机箱、用于输送所述成型模具的辊轮输送模块、位于所述辊轮输送模块沿x轴方向一侧的第二升降送料模块、位于所述第二升降送料模块、辊轮输送模块沿z轴方向上方的第二移料模块,所述辊轮输送模块与所述第二升降送料模块之间设

有用于夹料的夹料模块,所述第二机箱上还设有第三警报器、第三控制箱。

10.具体的,所述第一升降送料模块包括第一液压气缸、连接在所述第一液压气缸输出端上侧的第一垫板,所述第一机箱上设有进料口,所述进料口位于所述第一垫板沿y轴方向的一侧上方。

11.具体的,所述皮带输送模块包括第一电机、连接在所述第一电机输出端的转动轴、套设在所述转动轴外侧的多个驱动轮、通过所述驱动轮驱动的皮带,所述皮带内侧还设有用于支撑所述皮带的支撑架。

12.具体的,所述第一移料模块包括固定在所述第一机箱内侧并且沿x轴方向设置的第一斜齿条、与所述第一斜齿条相啮合的第一斜齿轮、与所述第一斜齿轮同轴的第一齿轮、与所述第一齿轮相啮合的第二齿轮、用于驱动所述第二齿轮的第二电机、用于固定所述第二电机的第一滑动架、固定在所述第一滑动架上的并且沿z轴方向设置的第二升降气缸、连接在所述第二升降气缸输出端下侧的第一安装架、固定在所述第一安装架下端的多个并排设置的第一海绵吸盘。

13.具体的,所述成型模具包括上模板、下模板,所述上模板与所述下模板之间配合形成一个模腔。

14.具体的,所述辊轮输送模块包括脚架、设置在所述脚架上的若干无动力滚筒。

15.具体的,所述第二升降送料模块包括第二液压气缸、连接在所述第二液压气缸输出端上侧的第二垫板,所述第二机箱上设有出料口,所述出料口位于所述第二垫板沿y轴方向的一侧上方。

16.具体的,所述第二移料模块包括固定在所述第二机箱内侧并且沿x轴方向设置的第二斜齿条、与所述第二斜齿条相啮合的第二斜齿轮、与所述第二斜齿轮相啮合的第三斜齿、与所述第三斜齿同轴的第三齿轮、与所述第三齿轮通过链条配合的第四齿轮、与所述第四齿轮同轴的第五齿轮、与所述第五齿轮相啮合的第六齿轮、用于驱动所述第六齿轮的第三电机、用于固定所述第三电机的第二滑动架、固定在所述第二滑动架上的并且沿z轴方向设置的第三升降气缸、连接在所述第三升降气缸输出端下侧的第二安装架、固定在所述第二安装架下端的多个并排设置的第二海绵吸盘。

17.具体的,所述夹料模块包括固定在所述第二机箱上的横梁、固定在所述横梁上的支座、固定在所述支座上的第四升降气缸、连接在所述第四升降气缸输出端的上夹板、位于所述上夹板下方的下夹板、固定在所述支座两侧的夹料导向板,所述夹料导向板靠向所述冷压单元一端形成有倾斜的导向部。

18.具体的,所述第一警报器、第二警报器、第三警报器均为蜂鸣器或三色灯。

19.本实用新型具有的有益效果在于:

20.1.本技术的模压成型机,用于对带钢板的复合蜂窝板进行模压成型,具有进料单元、加热单元、冷压单元、出料单元,能够实现自动上料、自动烘烤、自动冷压、自动下料,通过预加热降低了板材的成型难度,成型后产品精度高;

21.2.将成型模具设计成可输送的结构,模压前,将带钢板的复合蜂窝板置于成型模具内,利用上压模将成型模具压制,使成型模具内的带钢板的复合蜂窝板成型,再通过辊轮输送模块转移至冷压单元一侧,进行后续的开模取料工序,而开模取料过程中,另一个放置有带钢板的复合蜂窝板的成型模具同时在冷压单元内模压,能够明显提升加工效率。

附图说明

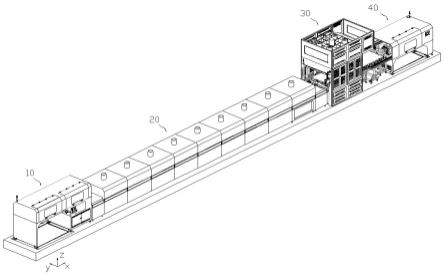

22.图1为本实用新型的高效模压成型机的立体结构图。

23.图2为进料单元的立体结构图。

24.图3为本实用新型的进料单元的右视图。

25.图4为图3中a-a面的剖面图。

26.图5为第一移料模块的立体结构图。

27.图6为皮带输送模块的立体结构图。

28.图7为加热单元的立体结构图。

29.图8为冷压单元的立体结构图。

30.图9为成型模具的立体结构图。

31.图10为成型模具的左视图。

32.图11为图10中b-b面的剖面图。

33.图12为出料单元的立体结构图。

34.图13为图12中c部分的放大图。

35.图14为辊轮输送模块的立体结构图。

36.图15为第二移料模块的立体结构图。

37.附图标记为:进料单元10、加热单元20、冷压单元30、出料单元40、第一机箱11、第一升降送料模块12、皮带输送模块13、第一移料模块14、接近开关15、第一警报器16、第一控制箱17、光栅传感器21、第二警报器22、急停开关23、机罩31、第一升降气缸32、上压模33、下压模34、成型模具35、第二控制箱36、第二机箱41、辊轮输送模块42、第二升降送料模块43、第二移料模块44、夹料模块45、第三警报器46、第三控制箱47、第一液压气缸121、第一垫板122、进料口111、第一电机131、转动轴132、驱动轮133、皮带134、支撑架135、第一斜齿条141、第一斜齿轮142、第二齿轮143、第二电机144、第一滑动架145、第二升降气缸146、第一安装架147、第一海绵吸盘148、上模板351、下模板352、模腔353、脚架421、无动力滚筒422、出料口411、第二斜齿条441、第二斜齿轮442、第三斜齿443、第四齿轮444、第六齿轮445、第三电机446、第二滑动架447、第三升降气缸448、第二安装架449、第二海绵吸盘4410、横梁451、支座452、第四升降气缸453、上夹板454、下夹板455、夹料导向板456。

具体实施方式

38.下面结合附图与相关实施例对本实用新型的实施方式进行说明,本实用新型的实施方式不局限于如下的实施例中,并且本实用新型涉及本技术领域的相关必要部件,应当视为本技术领域内的公知技术,是本技术领域所属的技术人员所能知道并掌握的。

39.本实施例公开一种应用于带钢板的复合蜂窝板高效模压成型机,用于对带钢板的复合蜂窝板进行模压成型,请参照图1所示,高效模压成型机包括沿x轴方向依次设置的进料单元10、加热单元20、冷压单元30、出料单元40,钢板通过进料单元10上料,然后通过加热单元20加热到一定的温度,再转移至冷压单元30中冲压,最后通过出料单元40下料。

40.如图2~6所示为本实施例的进料单元10,包括第一机箱11、位于第一机箱11内侧底部的第一升降送料模块12、位于第一升降送料模块12沿x轴方向一侧的皮带输送模块13、位于第一升降送料模块12、皮带输送模块13沿z轴方向上方的第一移料模块14,第一机箱11内

设有接近开关15,接近开关15位于第一升降送料模块12上方,接近开关15用于检测放置在栈板最上层钢板的高度,以判断出钢板是否缺料,另外,为了方便工作人员更直观的了解复合板的剩余情况以及更好的控制复合板的进料,第一机箱11上还设有第一警报器16、第一控制箱17,第一警报器16采用三色灯,可设置黄灯为钢板物料不足,红灯为缺料,绿灯为物料充足。

41.其中,第一升降送料模块12用于控制入料高度,第一升降送料模块12包括第一液压气缸121、连接在第一液压气缸121输出端上侧的第一垫板122,第一机箱11上设有进料口111,进料口111位于第一垫板122沿y轴方向的一侧上方。

42.其中,皮带输送模块13作为一个过渡模块,用于将钢板转移至加热单元20中,皮带输送模块13包括第一电机131、连接在第一电机131输出端的转动轴132、套设在转动轴132外侧的多个驱动轮133、通过驱动轮133驱动的皮带134,皮带134内侧还设有用于支撑皮带134的支撑架135,第一电机131能够驱动转动轴132、驱动轮133转动,利用驱动轮133带动皮带134转动,当复合板放置在皮带134上端之后,利用皮带134将复合板转移至加热单元20中。

43.第一移料模块14包括固定在第一机箱11内侧并且沿x轴方向设置的第一斜齿条141、与第一斜齿条141相啮合的第一斜齿轮142、与第一斜齿轮142同轴的第一齿轮、与第一齿轮相啮合的第二齿轮143、用于驱动第二齿轮143的第二电机144、用于固定第二电机144的第一滑动架145、固定在第一滑动架145上的并且沿z轴方向设置的第二升降气缸146、连接在第二升降气缸146输出端下侧的第一安装架147、固定在第一安装架147下端的多个并排设置的第一海绵吸盘148,第二电机144启动后,能够驱动第二齿轮143转动,由于第二齿轮143与第一齿轮相啮合,从而使第一齿轮转动,由于第一齿轮与第一斜齿轮142同轴,从而使第一斜齿轮142转动,由于第一斜齿轮142与第一斜齿条141相啮合,并且第一斜齿条141的位置是固定的,在反向作用力下,因此第二电机144的启动能够带动第一滑动架145沿x轴方向滑动。

44.进料过程如下:通过人工将堆叠有多个钢板的栈板用叉车从进料口111放入第一垫板122上端,通过第一控制箱17启动有料按钮,第二电机144启动,使第一安装架147沿x轴方向移动至复合板正上方,再启动第二升降气缸146,降低第一海绵吸盘148沿z轴方向的高度,使第一海绵吸盘148下端紧贴最上方的复合板上端面,利用第一海绵吸盘148将最上方的复合板吸附起来,再利用第二电机144的驱动将复合板转移至皮带134上,利用皮带134将复合板输送至加热单元20中进行后续的加热烘烤工序。

45.如图7所示为本实施例的加热单元20,加热单元20为隧道式加热炉,加热单元20的出料端两侧均设有用于监控是否有复合板通过的光栅传感器21,光栅传感器21的上方位置设有第二警报器22,第二警报器22为蜂鸣器,当设备发生故障或危险情况,蜂鸣器发出声音,警示工作人员,加热单元20的进料端、出料端一侧均设有急停开关23,如果发生危险情况时,应马上按下急停按钮,这时无论是在手动操作还是在自动操作模式,设备的所有动作都将停止。设备急停后可按下列操作解除急停状态:松开紧急停按钮;退回设备的原始位置。

46.如图8所示为本实施例的冷压单元30,冷压单元30包括机罩31、设置在机罩31内侧上端的第一升降气缸32、连接在第一升降气缸32输出端的上压模33、位于上压模33下方的

下压模34,上压模33与下压模34之间还放置有成型模具35,机罩31上设有第二控制箱36,工作人员通过第二控制箱36的人机交互,实现第一升降气缸32的升降控制。

47.如图9~11所示为本实施例的成型模具35,成型模具35包括上模板351、下模板352,上模板351与下模板352之间配合形成一个模腔353,经过加热单元20加热后的钢板,从加热单元20的出料端输送出料,再通过人工或机械手,将复合板转移至打开的成型模具35内,再将成型模具35闭合,并转移至下压模34上,启动第一升降气缸32,利用第一升降气缸32驱动上压模33下压,将成型模具35压制,使成型模具35内的钢板成型,通过第一升降气缸32控制上压模33上升复位,再通过转移至冷压单元30一侧,进行后续的开模取料工序,而开模取料过程中,利用同样的操作将另一个放置有复合板的成型模具35放置在冷压单元30内冲压,能够明显提升加工效率。

48.如图12~15所示为本实施例的出料单元40,出料单元40包括第二机箱41、用于输送成型模具35的辊轮输送模块42、位于辊轮输送模块42沿x轴方向一侧的第二升降送料模块43、位于第二升降送料模块43、辊轮输送模块42沿z轴方向上方的第二移料模块44,辊轮输送模块42与第二升降送料模块43之间设有用于夹料的夹料模块45,第二机箱41上还设有第三警报器46、第三控制箱47。

49.其中,辊轮输送模块42包括脚架421、设置在脚架421上的若干无动力滚筒422。

50.其中,第二升降送料模块43包括第二液压气缸、连接在第二液压气缸输出端上侧的第二垫板,第二机箱41上设有出料口411,出料口411位于第二垫板沿y轴方向的一侧上方。

51.其中,第二移料模块44包括固定在第二机箱41内侧并且沿x轴方向设置的第二斜齿条441、与第二斜齿条441相啮合的第二斜齿轮442、与第二斜齿轮442相啮合的第三斜齿443、与第三斜齿443同轴的第三齿轮、与第三齿轮通过链条配合的第四齿轮444、与第四齿轮444同轴的第五齿轮、与第五齿轮相啮合的第六齿轮445、用于驱动第六齿轮445的第三电机446、用于固定第三电机446的第二滑动架447、固定在第二滑动架447上的并且沿z轴方向设置的第三升降气缸448、连接在第三升降气缸448输出端下侧的第二安装架449、固定在第二安装架449下端的多个并排设置的第二海绵吸盘4410,第二移料模块44的移料原理与上述第一移料模块14类似,不同在于齿轮的数量、分布、配合等,以下不做重复说明。

52.其中,夹料模块45用于夹取经过冲压成型后的产品一端,防止产品偏位,更利于后续第二海绵吸盘4410对产品的吸附转移,使得后续堆叠排版更加整齐,夹料模块45包括固定在第二机箱41上的横梁451、固定在横梁451上的支座452、固定在支座452上的第四升降气缸453、连接在第四升降气缸453输出端的上夹板454、位于上夹板454下方的下夹板455、固定在支座452两侧的夹料导向板456,夹料导向板456靠向冷压单元30一端形成有倾斜的导向部。

53.进料过程如下:成型模具35通过辊轮输送模块42输送至冷压单元30一侧,通过人工将成型模具35打开,取出产品,将产品放置在辊轮输送模块42上,并推动产品至夹料模块45一侧,利用夹料模块45夹取产品一端,并矫正其摆放位置,通过第三控制箱47启动下料按钮,第三电机446启动,使第二安装架449沿x轴方向移动至产品正上方,再启动第三升降气缸448,降低第二海绵吸盘4410沿z轴方向的高度,使第二海绵吸盘4410下端紧贴产品上端面,并通过夹料模块45松开产品一端,利用第二海绵吸盘4410将产品吸附起来,再利用第三

电机446的驱动将产品转移至第二垫板上端的栈板上堆叠。

54.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1