一种复合带材分剪模具的制作方法

1.本实用新型涉及复合带材分剪技术领域,特别是涉及一种复合带材分剪模具。

背景技术:

2.电触头用复合窄带生产方式主要有两种,一种是通过多条细小丝材轧制成方丝进行直接窄带复合制成,该复合方式生产效率低,生产成本高,不适合大批量生产。另一种生产方式是多条宽带通过热复或者冷复的方式合成复合带材,再通过分剪将复合带材分剪成多条复合窄带。现复合带材的分剪方式主要是圆盘剪切机分剪法,是由几个成对的圆形剪片构成,分剪用圆盘剪切机是根据分剪的数目来决定刀片的对数,如经过剪切后剖成两个条,则需要装三对刀片; 剪切后分成三个条,则需要安装四对刀片,依此类推。专利cn2785771y公开了一种圆盘剪切机用的新型圆盘剪刃,这种圆盘剪切机用的新型圆盘剪刃由圆盘剪刃本体和涂敷在此圆盘剪刃本体刃锋部位的耐磨纳米材料层所组成,此耐磨纳米材料层包括涂敷在圆盘剪刃本体外圆周面上的环形带耐磨纳米材料层和涂敷在圆盘剪刃本体两侧圆盘表面上的外侧环形圈耐磨纳米材料层,这种圆盘剪刀刃稍重叠,如图8所示,常见的缺陷有成品宽度超公差、剪切产品边部经常发生毛刺和卷边的现象、复合带材分剪后带材两边切口位置一层材料向另一层材料包裹导致复层不均匀。

技术实现要素:

3.本实用新型的目的是为了克服现有技术存在的缺点和不足,而提供一种复合带材分剪模具。

4.本实用新型所采取的技术方案如下:一种复合带材分剪模具,包括凸型剪切模具和凹型剪切模具,所述凸型剪切模具设有凸台,所述凹型剪切模具设有凹腔,所述凸台底部的宽度小于凹腔开口顶端的宽度,所述凸台的端面上设有若干个均匀分布的第一凸起,所述第一凸起为三角锥形,所述凹腔的端面上设有若干个与第一凸起结构相同的第二凸起,所述第一凸起和第二凸起数量相同且位置相对,所述当凸台和凹腔插接配合时,所述第一凸起与第二凸起相抵。

5.所述第一凸起和第二凸起相抵一角的角度均为40

°‑

90

°

。

6.所述凸台两侧侧面均设有第一斜面,所述凹腔两侧侧面均设有与第一斜面倾斜角度相适配的第二斜面。

7.所述第一斜面与凸型剪切模具连接的端面呈第一夹角,所述第二斜面与凹腔内部底端端面呈第二夹角,所述第一夹角与第二夹角角度相同且角度为92

°‑

115

°

。

8.所述凹腔的深度比凸台的高度高0.05-0.10mm。

9.所述凹腔内部底端端面的宽度比复合带材的宽度大0.05-0.30mm,所述凹腔的深度比复合带材的厚度大0.2-1.0mm。

10.所述凸型剪切模具和凹型剪切模具材质均为轧辊钢或者模具钢。

11.本实用新型的有益效果如下:本实用新型解决了圆盘剪切机常见的分剪后带材宽

度超公差,分剪后剪切产品边部经常发生毛刺和卷边、带材两边切口位置一层材料向另一层材料包裹导致复层不均匀缺陷问题,通过使用凸型剪切模具和凹型剪切模具进行复合带材的分剪,使分剪后的带材宽度一致、不会产生毛刺和卷边、分剪后复合带材各层材料厚度分布一致,无带材两边切口位置一层材料向另一层材料包裹导致复层不均匀现象。

附图说明

12.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本实用新型的范畴。

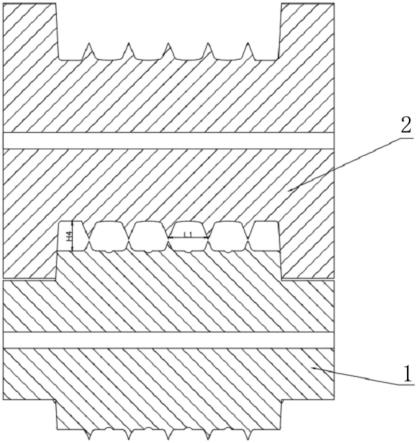

13.图1为本实用新型中复合带材分剪模具的剖视图;

14.图2为本实用新型中凹型剪切模具的剖视图;

15.图3为本实用新型中凸型剪切模具的剖视图;

16.图4为本实用新型的复合带材的剖视图;

17.图5为本实用新型的实施例1分剪后复合带材的剖视图;

18.图6为本实用新型的实施例2分剪后复合带材的剖视图;

19.图7为本实用新型的实施例3分剪后复合带材的剖视图;

20.图8为圆盘剪切机分剪的带材的示意图;

21.图中,1-凸型剪切模具,2-凹型剪切模具,3-凸台,31-第一凸起,32-第一斜面,33-第一夹角,4-凹腔,41-第二凸起,42-第二斜面,43-第二夹角。

具体实施方式

22.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

23.需要说明的是,本实用新型实施例中所有使用“第一”和“第二”的表述均是 为了区分两个相同名称非相同的实体或者非相同的参量,可见“第一”“第二

”ꢀ

仅为了表述的方便,不应理解为对本实用新型实施例的限定,后续实施例对此不再 一一说明。

24.本实用新型所提到的方向和位置用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「内」、「外」、「顶部」、「底部」、「侧面」等,仅是参考附图的方向或位置。因此,使用的方向和位置用语是用以说明及理解本实用新型,而非对本实用新型保护范围的限制。

25.如图1至图3所示,一种复合带材分剪模具,包括凸型剪切模具1和凹型剪切模具2,所述凸型剪切模具1设有凸台3,所述凹型剪切模具2设有凹腔4,所述凸台3底部的宽度小于凹腔4开口顶端的宽度,所述凸台3的端面上设有若干个均匀分布的第一凸起31,所述第一凸起31为三角锥形,所述凹腔4的端面上设有若干个与第一凸起31结构相同的第二凸起41,所述第一凸起31和第二凸起41数量相同且位置相对,所述当凸台3和凹腔4插接配合时,所述第一凸起31与第二凸起41相抵。通过分剪模具对复合带材进行分剪,使分剪后的带材宽度一致、不会产生毛刺和卷边、分剪后复合带材各层材料厚度分布一致,无带材两边切口位置一层材料向另一层材料包裹导致复层不均匀现象,并满足异型复合微带(横截面积≤1mm

²

)的分条要求。复合带材在分剪的同时进行预型轧工序,从而缩减的复合带材的加工工序

提高了生产效率,且结构简单易于操作,减少了生产成本。

26.所述第一凸起31和第二凸起41相抵一角的角度均为40

°‑

90

°

。通过改变第一凸起和第二凸起的角度,控制分剪后带材边部的角度。

27.所述凸台3两侧侧面均设有第一斜面32,所述凹腔4两侧侧面均设有与第一斜面32倾斜角度相适配的第二斜面42。相配合的第一斜面和第二斜面对凸型剪切模具和凹型剪切模具起导向作用。

28.所述第一斜面32与凸型剪切模具1连接的端面呈第一夹角33,所述第二斜面42与凹腔4内部底端端面呈第二夹角43,所述第一夹角33与第二夹角43角度相同且角度为92

°‑

115

°

。所述凹腔4的深度比凸台3的高度高0.05-0.10mm。所述凹腔4内部底端端面的宽度比复合带材的宽度大0.05-0.30mm,所述凹腔4的深度比复合带材的厚度大0.2-1.0mm。通过调整模具内结构的尺寸公差,控制分剪后带材的尺寸公差。

29.所述凸型剪切模具1和凹型剪切模具2材质均为轧辊钢或者模具钢。满足对多种材料的分剪生产需求。

30.以下为本实用新型的一些具体实施例。

31.实施例一

32.如图1至图5所示,图4为一款未分剪的复合带材,由agni15和cuni44两种材料复合而成,材料总宽w=5.5mm,总厚t=0.85mm,agni15层厚度t1=0.35mm,cuni44层厚度t2=0.5mm,分剪后所需带材宽度1mm。所述一种复合带材分剪模具,所述凸型剪切模具设有均匀分布的5个第一凸起,相邻2个第一凸起之间的间距l1=1mm,所述凹型剪切模具设有5个与第一凸起结构相同且位置相对的第二凸起,第一凸起和第二凸起的角度均为r1=60

°

,凹型剪切模具的第二凸起高度h1=t1=0.35mm,凸型剪切模具的第一凸起高度h2=t2=0.5mm,凹型剪切模具凹腔宽度l=w+0.1mm=5.6mm,凹型剪切模具凹腔高度h=t+0.6mm=1.45mm,第一夹角和第二夹角角度均为97

°

,所述凸型剪切模具凸台高度h3=h-0.08=1.37mm,所述分剪模具材料选用h13模具钢,使用所述分剪模具分剪后的复合带材如图5所示。

33.实施例二

34.如图1、图2、图3、图4和图6所示,图4为一款未分剪的复合带材,由agsno2/ag和cu两种材料复合而成,材料总宽w=11.5mm,总厚t=1.2mm,agsno2/ag层厚度t1=0.4mm,cu层厚度t2=0.8mm,分剪后所需带材宽度3.5mm。所述一种复合带材分剪模具,所述凸型剪切模具设有均匀分布的4个第一凸起,相邻2个第一凸起之间的间距l1=3.5mm,所述凹型剪切模具设有4个与第一凸起结构相同且位置相对的第二凸起,第一凸起和第二凸起的角度均为r1=40

°

,凹型剪切模具的第二凸起高度h1=t1=0.4mm,凸型剪切模具的第一凸起高度h2=t2=0.8mm,凹型剪切模具凹腔宽度l=w+0.3mm=10.5mm,凹型剪切模具凹腔高度h=t+1mm=1.3mm,第一夹角和第二夹角角度均为92

°

,所述凸型剪切模具凸台高度h3=h-0.05=1.25mm,所述分剪模具材料选用skd11模具钢,使用所述分剪模具分剪后的复合带材如图6所示。

35.实施例三

36.如图1、图2、图3、图4和图7所示,图4为一款未分剪的复合带材,由agni10和cuni30fe两种材料复合而成,材料总宽w=13mm,总厚t=0.45mm,agni10层厚度t1=0.20mm,cuni30fe层厚度t2=0.25mm,分剪后所需带材宽度2mm。所述一种复合带材分剪模具,所述凸型剪切模具设有均匀分布的7个第一凸起,相邻2个第一凸起之间的间距l1=2mm,所述凹型

剪切模具设有7个与第一凸起结构相同且位置相对的第二凸起,第一凸起和第二凸起的角度均为r1=90

°

,凹型剪切模具的第二凸起高度h1=t1=0.2mm,凸型剪切模具的第一凸起高度h2=t2=0.25mm,凹型剪切模具凹腔宽度l=w+0.05mm=3.85mm,凹型剪切模具凹腔高度h=t+0.2mm=0.65mm,第一夹角和第二夹角角度均为115

°

,所述凸型剪切模具凸台高度h3=h-0.1=0.55mm,所述分剪模具材料选用70cr3mo轧辊钢,使用所述分剪模具分剪后的复合带材如图7所示。

37.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1