一种微型桩变径钢筋笼制作装置的制作方法

1.本实用新型涉及钢筋网加工技术领域,尤其涉及一种微型桩变径钢筋笼制作装置。

背景技术:

2.分布式光伏电站支架基础桩,桩柱长度较长、直径较小;其钢筋笼长期采用人工绑扎制作,精度低,速度慢。根据其结构需求,采用的是变径钢筋笼。

3.变径钢筋笼的一端为扩大端,另一端为末端(顶端),根据变径高度设置有变径段;在主筋的外部设置螺旋箍筋,通过人工将螺旋箍筋与主筋绑扎。

4.经测算,变径钢筋笼的效率仅为正常钢筋笼制作效率的1/3~1/2。大型光伏电站的钢筋笼制作需要几百人同时制作,极大的占用资源。

5.同时,现有的施工技术还存在以下缺点:

6.1、质量差,变径钢筋笼手工制作间距不标准,扩大端容易东倒西歪;

7.2、效率低下,定位、绑扎等较麻烦,需要耗费大量时间;

8.3、占用资源多,光伏支架桩基础打桩速度快,为保证及时灌注,需大量人工制作钢筋笼。

技术实现要素:

9.本实用新型的目的是为了解决现有技术中,变径钢筋笼制作存在效率低、质量差的问题,而提出的一种微型桩变径钢筋笼制作装置。

10.为了实现上述目的,本实用新型采用了如下技术方案:

11.一种微型桩变径钢筋笼制作装置,包括分别卡设变径钢筋笼两端的扩大端卡件、末端卡件;

12.所述扩大端卡件包括同轴设置的扩大端固定盘、变径处固定盘;

13.所述扩大端固定盘的内侧设置有扩大端定位件;

14.所述末端卡件包括末端定位盘。

15.在一些实施例中,所述扩大端固定盘、变径处固定盘通过固定杆同轴相连。

16.在一些实施例中,所述扩大端定位件由若干个环绕设置的钢管组成;

17.所述钢管的位置与变径钢筋笼扩大端的主筋位置相适配。

18.在一些实施例中,所述变径处固定盘的外缘开设有若干个适配于变径处主筋位置的卡槽。

19.在一些实施例中,所述末端定位盘上开设有若干个适配于末端主筋位置的末端定位孔。

20.在一些实施例中,所述扩大端卡件的一侧设置有第一支杆,所述末端卡件的一侧设置有第二支杆。

21.在一些实施例中,所述第一支杆包括立柱,所述立柱的下端设置有第一支撑底座;

22.所述第二支杆包括立杆,所述立杆的下端设置有第二支撑底座。

23.在一些实施例中,所述末端定位盘通过连接杆与第二支杆转动连接。

24.在一些实施例中,所述连接杆的端部设置有转筒;

25.所述转筒套设在第二支杆上转动。

26.在一些实施例中,所述转筒的下端开设有开槽;

27.所述第二支杆上设置有向外水平延伸的限位杆。

28.与现有技术相比,本实用新型提供了一种微型桩变径钢筋笼制作装置,具备以下有益效果。

29.1、本实用新型,制作简单、成本低,只需少量钢板、钢管和型钢进行焊接拼装,即可完成该装置的制作。

30.2、本实用新型,上手快,仅需有一定基础动手能力,两人配合即可完成钢筋笼制作。

31.3、本实用新型,成品质量高,对间距、变径、齐头均有定位限制,制作钢筋笼规范、标准、质量好。

32.4、本实用新型,效率高,可快速对主筋定位和绑扎,节省时间和人力,实现钢筋笼标准化作业。

33.本实用新型的其他优点、目标和特征,在某种程度上将在随后的说明书中进行阐述;并且在某种程度上,基于对下文的考察研究,对本领域技术人员而言将是显而易见的;或者,可以从本实用新型的实践中得到教导。

附图说明

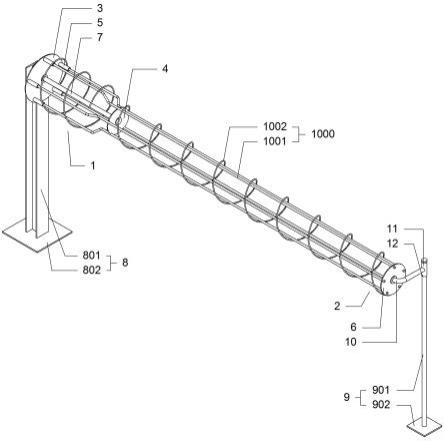

34.图1为本实用新型的使用状态的示意图。

35.图2为本实用新型的使用状态的正视图。

36.图3为扩大端卡件的结构示意图。

37.图4为末端卡件的结构示意图。

38.图5为图4中a处的放大结构示意图。

39.图6为转筒的下部结构示意图。

40.图中:

41.1、扩大端卡件;

42.2、末端卡件;

43.3、扩大端固定盘;

44.4、变径处固定盘;401、卡槽;

45.5、扩大端定位件;501、钢管;

46.6、末端定位盘;601、末端定位孔;

47.7、固定杆;

48.8、第一支杆;801、立柱;802、第一支撑底座;

49.9、第二支杆;901、立杆;902、第二支撑底座;

50.10、连接杆;

51.11、转筒;1101、开槽;

52.12、限位杆;

53.13、限位环;

54.14、防脱件;

55.1000、变径钢筋笼;1001、主筋;1002、螺旋箍筋。

具体实施方式

56.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

57.参照图1-6,一种微型桩变径钢筋笼制作装置,包括分别卡设变径钢筋笼1000两端的扩大端卡件1、末端卡件2。

58.可以理解的是,变径钢筋笼1000包括环绕均匀布设的主筋1001,以及套设在主筋外部的螺旋箍筋1002,螺旋箍筋1002通过人工绑扎在主筋1001;应用于光伏灌注桩、护坡树根桩等工程中。

59.使用时,将变径钢筋笼1000的两端分别卡设、固定,保证主筋位置的精准,并便于人工进行绑扎操作;且,可快速实现对主筋的定位和绑扎,制作出的钢筋笼规范、标准,节省时间和人力。

60.在一些实施例中,扩大端卡件1包括同轴设置的扩大端固定盘3、变径处固定盘4。

61.其中,扩大端固定盘3、变径处固定盘4分别用于卡设变径钢筋笼1000的端部主筋、变径位置主筋。

62.可以理解的是,扩大端固定盘3的直径要大于变径处固定盘4。

63.具体的,在扩大端固定盘3的内侧设置有扩大端定位件5,匹配于扩大端的主筋位置,并对其进行限定。

64.如图1、3所示;扩大端定位件5由若干个环绕设置的钢管501组成;其中,钢管501的位置与变径钢筋笼1000扩大端的主筋位置相适配。

65.使用时,主筋插入钢管501内,完成对第一基础点的限定。

66.在一些实施例中,扩大端固定盘3、变径处固定盘4通过固定杆7同轴相连。

67.其中,扩大端固定盘3、变径处固定盘4之间的距离,根据变径的位置进行选取;通过固定杆7将其连接在一起。

68.在附图1、3中,设置由一根固定杆7进行连接,也可设置为多固定杆7的形态,提高整体的强度。

69.此外,固定杆7的两端可与扩大端固定盘3、变径处固定盘4固定连接;或,扩大端固定盘3、变径处固定盘4套设在固定杆7的外部转动;此时,在扩大端固定盘3、变径处固定盘4的两侧设置有限位环13对其位置进行限定,并保持其可转动。

70.在一些实施例中,变径处固定盘4的外缘开设有若干个适配于变径处主筋位置的卡槽401。

71.可以理解的是,卡槽401的数量、位置与主筋相匹配;且其为开口形态。

72.使用时,在将主筋插入扩大端定位件5后,将主筋卡在卡槽401内,完成第二基础点的限定;可保证整体的主筋布设位置精准、可靠,且布设操作快捷、高效;且,上手快,生熟手

均可很快掌握。

73.在一些实施例中,末端卡件2包括末端定位盘6。

74.需要说明的是,末端卡件2与扩大端卡件1之间的距离,根据变径钢筋笼1000的尺寸进行设置,以保证提供合适的支撑点。

75.在使用时,将主筋的前两个基础点限定后,通过末端卡件2对其端部进行限定,完成对整体的固定。

76.可以理解的是,在固定主筋1001的端部之前,将螺旋箍筋1002放置到位。

77.在一些实施例中,末端定位盘6上开设有若干个适配于末端主筋位置的末端定位孔601。

78.如图1、2所示;在操作状态下,主筋穿过末端定位孔601,完成变径钢筋笼1000位置的限定。

79.在一些实施例中,扩大端卡件1的一侧设置有第一支杆8进行抬高,末端卡件2的一侧设置有第二支杆9进行抬高。

80.如图1、2所示;根据身高和工作习惯选择设置第一支杆8、第二支杆9的高度。

81.可以理解的是,可选的设置为扩大端固定盘3直接与第一支杆8固定连接;或固定杆7穿透扩大端固定盘3后,与第一支杆8固定连接,扩大端固定盘3可转动。

82.在一些实施例中,第一支杆8包括立柱801,立柱801的下端设置有第一支撑底座802;第二支杆9包括立杆901,立杆901的下端设置有第二支撑底座902;以获得良好的支撑面、稳定性。

83.可以理解的是,在使用时,将第一支杆8、第二支杆9固定在地面上。

84.在一些实施例中,末端定位盘6通过连接杆10与第二支杆9转动连接,以匹配卡设状态,或完成后的取下操作。

85.在一些实施例中,连接杆10的端部设置有转筒11,转筒11套设在第二支杆9上转动。

86.通过连接杆10与转筒11,末端定位盘6可进行摆动。

87.可以理解的是,转筒11套装在第二支杆9上,并在第二支杆9的顶端设置有防脱件14;对于防脱件14,可采用焊接钢筋、钢板等形态。

88.优选的,连接杆10设置为l形结构;其一端固定连接在末端定位盘6的中心位置,另一端固定连接在转筒11上。

89.此外,可设置末端定位盘6与连接杆10固定连接;或,转动连接,此时在连接杆10上设置两个限位环13,以限位末端定位盘6。

90.在一些实施例中,转筒11的下端开设有开槽1101,第二支杆9上设置有向外水平延伸的限位杆12。

91.突入4所示;优选的,开槽1101设置有两个,两个开槽1101呈90度设置,以分别匹配卡设、取下变径钢筋笼1000的状态。

92.在使用时,将扩大端卡件1、末端卡件2按变径钢筋笼1000的长度放置,并固定第一支杆8、第二支杆9;扩大端的主筋端头插入钢管501组成的扩大端定位件5内,变径部嵌入变径处固定盘4的卡槽401内;将加工好的螺旋箍筋1002套入主筋外侧,在尾端转动末端卡件2,使主筋依次插入末端定位盘6的末端定位孔601;并通过开槽1101与限位杆12的配合,对

其位置锁定。

93.此时,人工将螺旋箍筋1002与主筋绑扎,完成后上提转动末端定位盘旋转90度,至限位杆12与另一个开槽1101配合,主筋从末端定位孔601内拔出,人工将钢筋笼取下摆放,继续制作下一个钢筋笼;整个过程简单,无复杂工艺,新手经实践后也可快速掌握此技能,极大提高了钢筋笼加工效率。

94.以下,对本装置的制作,做出详细说明。

95.由1000*1000*10钢板作为第一支撑底座802和第二支撑底座902;

96.16#h型钢制作立柱801;

97.5mm厚钢板切割制作扩大端固定盘3和变径处固定盘4;

98.dn15钢管制作扩大端定位件5;

99.dn25钢管制作固定杆7;

100.5mm厚圆钢板中间开孔,共4个,做扩大端固定盘3、变径处固定盘4两侧的限位环13;

101.5mm厚钢板,外边缘等间距开口做卡槽401;中间开孔,做变径处固定盘4;

102.dn25钢管,距顶部一定距离处焊接钢筋头,做限位杆12;

103.5mm厚圆钢板中间开孔,共2个,焊接于连接杆10上,位于末端定位盘6两侧,做限位环13;

104.5mm厚圆钢板,做末端定位盘6;

105.长度适中l型dn25钢管,做连接杆10;

106.钢板或钢筋,制作防脱件。

107.本装置,以新疆维吾尔自治区阜康市60万千瓦光伏+60万千瓦时储能项目为依托,根据规范和图纸要求制作变径灌注桩钢筋笼;常规手工制作钢筋笼效率低下,需大量熟练钢筋工,质量无法保证。项目部积极探索研发,发明本微型桩变径钢筋笼制作装置;通过实际操作,大大提高钢筋笼制作效率,钢筋笼质量均能达到设计规范要求。

108.本实用新型针对于小型钢筋笼快速高质量制作;其制作简单、成本低,只需少量钢板、钢管和型钢进行焊接拼装,即可完成该装置的制作;上手快,仅需有一定基础动手能力,两人配合即可完成钢筋笼制作;质量高,该装置对间距、变径、齐头均有定位限制,制作钢筋笼规范、标准、质量好;效率高,可快速对主筋定位和绑扎,节省时间和人力,实现钢筋笼标准化作业。

109.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

110.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进

行结合和组合。

111.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1