一种多误差复合自动测量技术的数控车床检测装置的制作方法

本发明涉及零件检测,更具体地说,涉及一种多误差复合自动测量技术的数控车床检测装置。

背景技术:

1、数控车床通过数控装置发出各种控制信号,控制车床的动作,按图纸要求的形状和尺寸,自动地将金属零件加工出来。对于各种金属零件加工后,均需要对其进行检测,保证金属零件的加工品质。

2、传统的轴/盘类零件测量采用离线尺寸测量、计算与加工程序后置处理对数控车削加工误差进行补偿的方法需要停机检测与计算,存在过程繁琐、容易出错且加工效率低等问题,使得轴/盘类零件精密测量误差大、测量难、补偿难。

技术实现思路

1、1.要解决的技术问题

2、针对现有技术中存在的问题,本发明的目的在于提供一种多误差复合自动测量技术的数控车床检测装置,本方案通过调节采集机构带动ccd相机进行横纵向的位置调节,便于其图像采集,且鼓气吹尘机构借助抽气扇带动活动球杆反复挤压环形活塞向下运动,挤压空气喷出,吹走金属零件表面碎屑,同时聚光增亮机构利用鼓起的膨胀囊体配合多面透镜片膜对分散的光照进行折射,使其集中向下照射在金属零件,提高亮度,便于ccd相机对金属零件的图像采集,减少碎屑和亮度的干扰,增强采集效果,并且结合参数获取系统和误差补偿系统基于ccd技术与最小而乘法拟合算法的多误差复合自动测量技术,实现工件直线度误差、圆度误差与锥度误差的快速在线检测与自动补偿,提高零件的加工精度与效率。。

3、2.技术方案

4、为解决上述问题,本发明采用如下的技术方案。

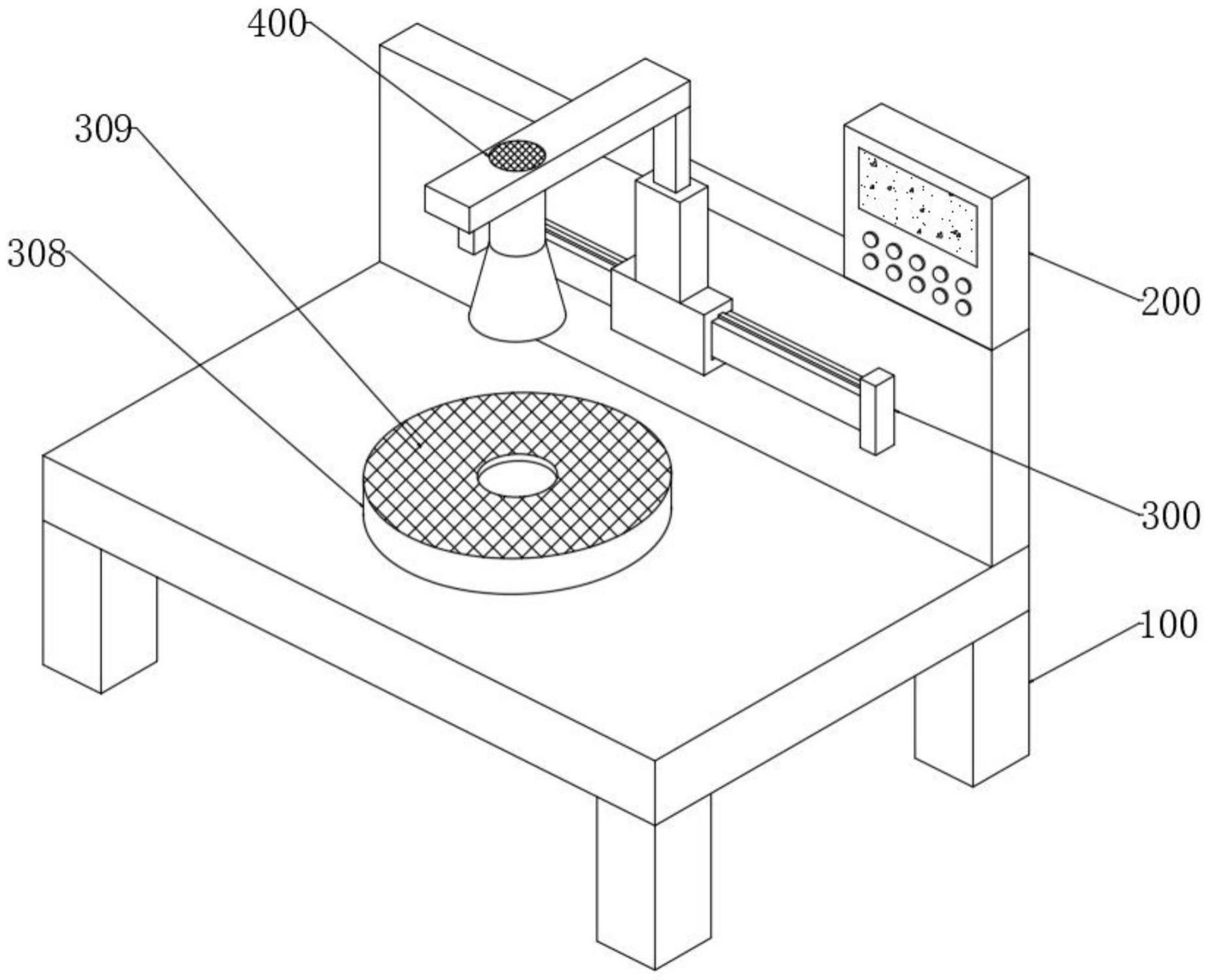

5、一种多误差复合自动测量技术的数控车床检测装置,包括检测平台,所述检测平台的上端安装有检测终端,所述检测平台的外端安装有调节采集机构,所述调节采集机构与检测终端之间分别设有参数获取系统和误差补偿系统,所述调节采集机构的内部分别设有鼓气吹尘机构和聚光增亮机构,本方案通过调节采集机构带动ccd相机进行横纵向的位置调节,便于其图像采集,且鼓气吹尘机构借助抽气扇带动活动球杆反复挤压环形活塞向下运动,挤压空气喷出,吹走金属零件表面碎屑,同时聚光增亮机构利用鼓起的膨胀囊体配合多面透镜片膜对分散的光照进行折射,使其集中向下照射在金属零件,提高亮度,便于ccd相机对金属零件的图像采集,减少碎屑和亮度的干扰,增强采集效果,并且结合参数获取系统和误差补偿系统基于ccd技术与最小而乘法拟合算法的多误差复合自动测量技术,实现工件直线度误差、圆度误差与锥度误差的快速在线检测与自动补偿,提高零件的加工精度与效率。

6、进一步的,所述调节采集机构包括安装在检测平台上的驱动滑轨座,所述驱动滑轨座的外端套设有滑动块,且其与驱动滑轨座滑动连接,所述滑动块的上端安装有升降气缸,且其输出端固定连接有连接板,所述连接板的下端嵌设安装有连接罩体,且连接罩体的后端内壁安装有ccd相机,所述ccd相机与连接罩体之间安装有光源,所述检测平台的上端螺纹连接有放置凹台,且放置凹台与连接罩体相对应,所述放置凹台的内壁固定连接有过滤网,调节采集机构通过驱动滑轨座带动滑动块水平运动,使其带动连接罩体和ccd相机水平运动,进行横向位置调节,且升降气缸通过连接板带动连接罩体和ccd相机上下运动,实现纵向位置调节,而放置凹台和过滤网实现金属零件的放置和其表面碎屑的过滤收集。

7、进一步的,所述鼓气吹尘机构包括安装在连接板和连接罩体之间的内置网筒,所述内置网筒的下端安装有抽气扇,且抽气扇的下端固定连接有多个挤压半球,所述连接罩体的上侧设有多个活动球杆,且其与挤压半球相接触,所述连接罩体的上端开凿有多个通孔,所述连接罩体的内部滑动连接有环形活塞,且活动球杆穿过通孔与环形活塞固定连接,所述活动球杆的外端套设有拉伸弹簧,且其分别与连接罩体和环形活塞固定连接,所述连接罩体的下端嵌设安装有透气片,鼓气吹尘机构通过抽气扇抽取ccd相机和光源之间的热量向上排出,且抽气扇转动过程中,带动挤压半球反复挤压活动球杆向下运动,使其带动环形活塞向下运动,挤压连接罩体内空气喷出,吹向金属零件,吹走其表面的碎屑,减少碎屑对图像采集的干扰,增强图像采集效果。

8、进一步的,所述通孔的内壁开凿有两个相对称的球形槽,且两个球形槽的内部均转动连接有滚珠,所述滚珠的外端与活动球杆相接触,所述透气片采用高分子透气材料制成,通过滚珠的设置,使活动球杆的运动更加顺畅便捷,且使用高分子透气材料制成的透气片实现连接罩体内外的空气流通,同时阻挡碎屑进入到连接罩体内。

9、进一步的,所述聚光增亮机构包括安装在连接罩体内部的储液囊体,且其内部设有浓度为70%的二氧化碳水溶液,所述连接罩体内壁固定连接有膨胀囊体,且膨胀囊体的外端固定连接有多面透镜片膜,所述膨胀囊体与储液囊体之间固定连接有多个导气口,且导气口的内壁固定连接有防水透气膜,所述膨胀囊体的内部固定连接有多个弹力带,所述储液囊体的外端固定连接有多个连接圆杆,所述环形活塞的下端通过矩形块转动连接有多个拨动连杆,且其与连接圆杆相接触,聚光增亮机构通过环形活塞的运动带动拨动连杆运动,拨动连接圆杆,使储液囊体发生运动,促使其内部的二氧化碳水溶液发生晃动,带动二氧化碳溢出,进入到膨胀囊体内,带动多面透镜片膜随着膨胀展开,借助多面性对光源分散的光线进行折射,使其集中向下照射在金属零件,提高亮度,便于ccd相机对金属零件的图像采集。

10、进一步的,所述拨动连杆的外端套设有导向框,且导向框与连接罩体的内壁固定连接,所述导向框的内壁开凿有多个柱形槽,且其内部转动连接有滚筒,所述滚筒与拨动连杆相接触,通过滚筒和导向框的设置,使拨动连杆在运动过程中保持线性运动,便于其拨动连接圆杆。

11、进一步的,所述防水透气膜采用高分子防水材料制成,所述弹力带采用弹性高分子材料制成,通过使用高分子防水材料制成的防水透气膜能够实现空气的流通,同时阻挡水溶液进入到膨胀囊体内,且使用弹性高分子材料制成的弹力带在拨动结束后,拉动膨胀囊体进行复位,使残留的二氧化碳再次溶于水溶液中。

12、进一步的,所述参数获取系统与ccd相机之间设有图像采集模块,所述图像采集模块的外端设有图像处理模块,所述图像处理模块的外端分别设有数据检测模块和数据处理模块,所述数据处理模块的分别外端设有模型构建模块和参数测量模块,图像采集模块通过ccd相机采集图像,并通过图像处理模块结合数据检测模块和数据处理模块利用光学测量系统、图像输入设备和计算机,在线非接触式获取大量的被测工件的原始图像,应用边缘检测算子对原始图像进行处理,检测出图像的边缘点数据并进行数据处理,从而获得物体的几何尺寸参数,结合模型构建模块和参数测量模块,构建测量数学模型,根据其测量要求,计算处理得到零件几何尺寸参数。

13、进一步的,所述误差补偿系统的内部设有标准参数模块,所述参数测量模块与标准参数模块之间设有误差对比模块,所述误差补偿系统的内部设有补偿建立模块,且补偿建立模块的外端设有自动补偿模块,标准参数模块通过对标准量块零件标定,获取标准测量参数数据,并结合误差对比模块对测量计算出的参数进行比较,计算出误差,且结合补偿建立模块和自动补偿模块,结合圆柱度在线检测与动态误差补偿技术,建立回转轴线动态误差补偿模型,精确判定形状误差合格性、分析引起测头回转轴线偏移的主要因素,提高圆柱面各点信息采集和圆柱度误差评估的准确性。

14、3.有益效果

15、相比于现有技术,本发明的优点在于:

16、(1)本方案通过调节采集机构带动ccd相机进行横纵向的位置调节,便于其图像采集,且鼓气吹尘机构借助抽气扇带动活动球杆反复挤压环形活塞向下运动,挤压空气喷出,吹走金属零件表面碎屑,同时聚光增亮机构利用鼓起的膨胀囊体配合多面透镜片膜对分散的光照进行折射,使其集中向下照射在金属零件,提高亮度,便于ccd相机对金属零件的图像采集,减少碎屑和亮度的干扰,增强采集效果,并且结合参数获取系统和误差补偿系统基于ccd技术与最小而乘法拟合算法的多误差复合自动测量技术,实现工件直线度误差、圆度误差与锥度误差的快速在线检测与自动补偿,提高零件的加工精度与效率。

17、(2)调节采集机构包括安装在检测平台上的驱动滑轨座,驱动滑轨座的外端套设有滑动块,且其与驱动滑轨座滑动连接,滑动块的上端安装有升降气缸,且其输出端固定连接有连接板,连接板的下端嵌设安装有连接罩体,且连接罩体的后端内壁安装有ccd相机,ccd相机与连接罩体之间安装有光源,检测平台的上端螺纹连接有放置凹台,且放置凹台与连接罩体相对应,放置凹台的内壁固定连接有过滤网,调节采集机构通过驱动滑轨座带动滑动块水平运动,使其带动连接罩体和ccd相机水平运动,进行横向位置调节,且升降气缸通过连接板带动连接罩体和ccd相机上下运动,实现纵向位置调节,而放置凹台和过滤网实现金属零件的放置和其表面碎屑的过滤收集。

18、(3)鼓气吹尘机构包括安装在连接板和连接罩体之间的内置网筒,内置网筒的下端安装有抽气扇,且抽气扇的下端固定连接有多个挤压半球,连接罩体的上侧设有多个活动球杆,且其与挤压半球相接触,连接罩体的上端开凿有多个通孔,连接罩体的内部滑动连接有环形活塞,且活动球杆穿过通孔与环形活塞固定连接,活动球杆的外端套设有拉伸弹簧,且其分别与连接罩体和环形活塞固定连接,连接罩体的下端嵌设安装有透气片,鼓气吹尘机构通过抽气扇抽取ccd相机和光源之间的热量向上排出,且抽气扇转动过程中,带动挤压半球反复挤压活动球杆向下运动,使其带动环形活塞向下运动,挤压连接罩体内空气喷出,吹向金属零件,吹走其表面的碎屑,减少碎屑对图像采集的干扰,增强图像采集效果。

19、(4)通孔的内壁开凿有两个相对称的球形槽,且两个球形槽的内部均转动连接有滚珠,滚珠的外端与活动球杆相接触,透气片采用高分子透气材料制成,通过滚珠的设置,使活动球杆的运动更加顺畅便捷,且使用高分子透气材料制成的透气片实现连接罩体内外的空气流通,同时阻挡碎屑进入到连接罩体内。

20、(5)聚光增亮机构包括安装在连接罩体内部的储液囊体,且其内部设有浓度为70%的二氧化碳水溶液,连接罩体内壁固定连接有膨胀囊体,且膨胀囊体的外端固定连接有多面透镜片膜,膨胀囊体与储液囊体之间固定连接有多个导气口,且导气口的内壁固定连接有防水透气膜,膨胀囊体的内部固定连接有多个弹力带,储液囊体的外端固定连接有多个连接圆杆,环形活塞的下端通过矩形块转动连接有多个拨动连杆,且其与连接圆杆相接触,聚光增亮机构通过环形活塞的运动带动拨动连杆运动,拨动连接圆杆,使储液囊体发生运动,促使其内部的二氧化碳水溶液发生晃动,带动二氧化碳溢出,进入到膨胀囊体内,带动多面透镜片膜随着膨胀展开,借助多面性对光源分散的光线进行折射,使其集中向下照射在金属零件,提高亮度,便于ccd相机对金属零件的图像采集。

21、(6)拨动连杆的外端套设有导向框,且导向框与连接罩体的内壁固定连接,导向框的内壁开凿有多个柱形槽,且其内部转动连接有滚筒,滚筒与拨动连杆相接触,通过滚筒和导向框的设置,使拨动连杆在运动过程中保持线性运动,便于其拨动连接圆杆。

22、(7)防水透气膜采用高分子防水材料制成,弹力带采用弹性高分子材料制成,通过使用高分子防水材料制成的防水透气膜能够实现空气的流通,同时阻挡水溶液进入到膨胀囊体内,且使用弹性高分子材料制成的弹力带在拨动结束后,拉动膨胀囊体进行复位,使残留的二氧化碳再次溶于水溶液中。

23、(8)参数获取系统与ccd相机之间设有图像采集模块,图像采集模块的外端设有图像处理模块,图像处理模块的外端分别设有数据检测模块和数据处理模块,数据处理模块的分别外端设有模型构建模块和参数测量模块,图像采集模块通过ccd相机采集图像,并通过图像处理模块结合数据检测模块和数据处理模块利用光学测量系统、图像输入设备和计算机,在线非接触式获取大量的被测工件的原始图像,应用边缘检测算子对原始图像进行处理,检测出图像的边缘点数据并进行数据处理,从而获得物体的几何尺寸参数,结合模型构建模块和参数测量模块,构建测量数学模型,根据其测量要求,计算处理得到零件几何尺寸参数。

24、(9)误差补偿系统的内部设有标准参数模块,参数测量模块与标准参数模块之间设有误差对比模块,误差补偿系统的内部设有补偿建立模块,且补偿建立模块的外端设有自动补偿模块,标准参数模块通过对标准量块零件标定,获取标准测量参数数据,并结合误差对比模块对测量计算出的参数进行比较,计算出误差,且结合补偿建立模块和自动补偿模块,结合圆柱度在线检测与动态误差补偿技术,建立回转轴线动态误差补偿模型,精确判定形状误差合格性、分析引起测头回转轴线偏移的主要因素,提高圆柱面各点信息采集和圆柱度误差评估的准确性。

- 还没有人留言评论。精彩留言会获得点赞!