一种具有铣刀修复功能的焊盘修复设备及修复方法与流程

本发明涉及焊盘修复设备及线路修复设备,具体涉及一种具有铣刀修复功能的焊盘修复及线路修复设备及修复方法。

背景技术:

1、目前随着miniµ led、lcd产品向高清方向发展,线路的密集程度、所需led及ic的数量越来越多,对应的线路、及引脚数量也随之越来越多,固晶前后的焊盘数量也越来越多,对应的线路及焊盘相关不良也随之越来越多,最终容易致使线路及焊盘相关不良成为影响lcd线路、miniµled产品良率的大比重不良的因素,严重影响了lcd、miniµ led良率提升,特别是膜层结构复杂、成分较多的产品,焊盘清洁和清理工作较为困难。

2、现有技术中通常采用激光清洗、去除的方式对具有缺陷的焊盘进行清洁和清理,但是激光清洗的方式具有局限性,对焊盘的清洁效果会根据不同物质对于不同激光波长的吸收情况的不同而有所差距,因此激光对于不同的物质,清洗效果是不一样的,导致最终的清洁效果不佳。

3、目前对于线路的修复设备在面对线路的修复和焊盘的修复时,要面对不同成分的异物、杂质的清洗,例如铜锈、各种氧化物、铜、镍、金、树脂、锡膏、助焊剂、松香、pvx等,因此容易造成清洗和清洁效果不佳。

技术实现思路

1、本发明提供了一种具有铣刀修复功能的焊盘修复设备,目的在于提高对焊盘的清洁和清理效果。

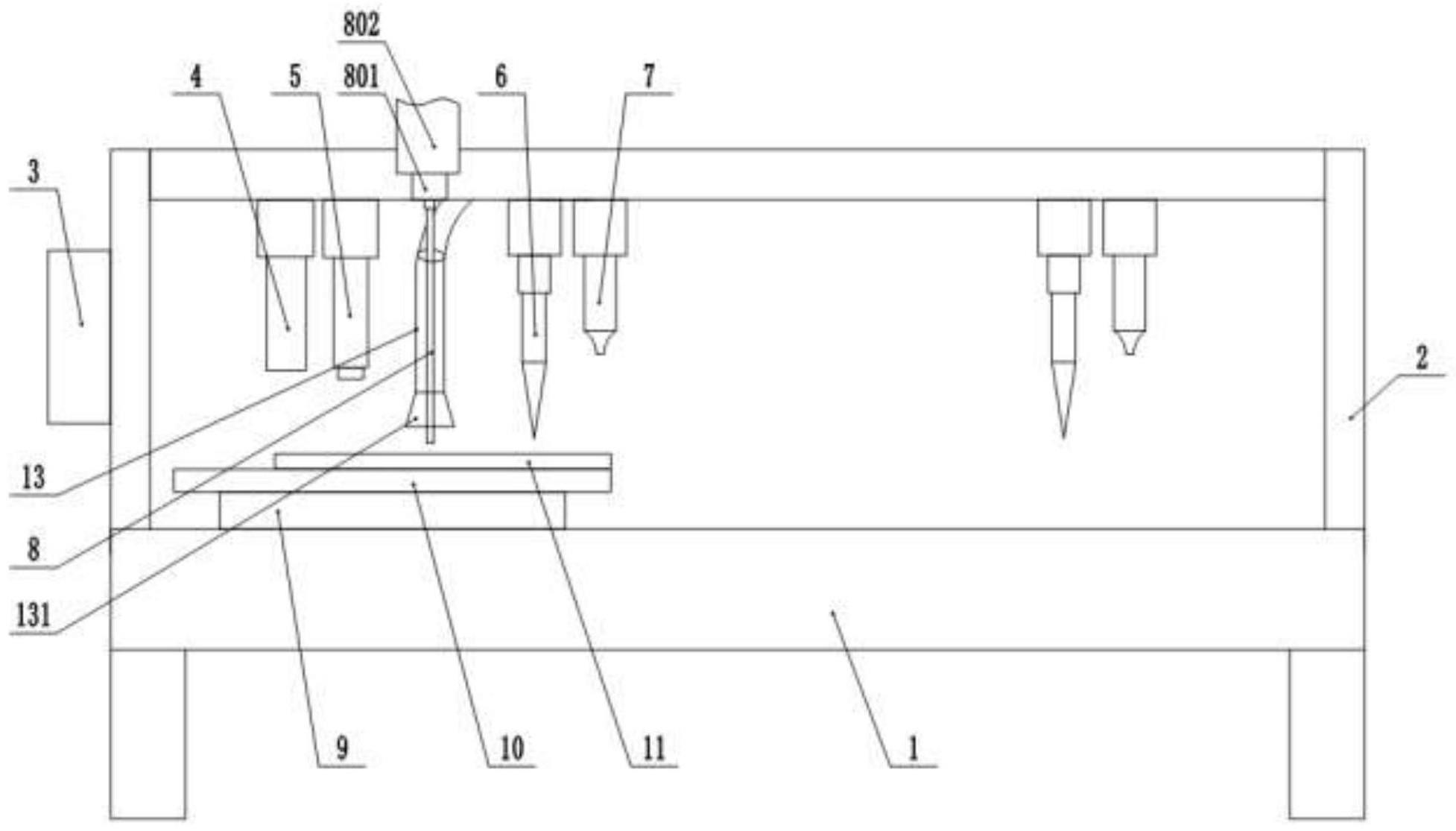

2、本发明通过下述技术方案实现:一种具有铣刀修复功能的焊盘修复设备,包括工作台和机架,所述工作台上安装有能沿工作台x轴和y轴方向移动的承载台,所述承载台上放置有基板,所述基板上具有多个焊盘,所述工作台上设有驱动承载台沿工作台x轴和y轴方向移动的驱动单元;

3、还包括控制器、扫描单元,所述机架上安装有焊盘修复单元,所述焊盘修复单元和扫描单元均位于工作台上方且均与所述控制器电连接;所述承载台移动时能够带动基板移动到焊盘修复单元下方对基板上的焊盘进行修复;

4、所述机架上还连接有铣刀修复单元,所述铣刀修复单元包括铣刀、刀座以及驱动刀座旋转和竖向进给的动力单元,所述动力单元与所述控制器电连接,所述控制器能够控制所述动力单元驱动铣刀在焊盘上铣削出焊盘槽。

5、本发明与现有技术相比,具有如下的优点和有益效果:

6、本发明中通过设置铣刀修复单元,能够通过铣刀修复单元对具有缺陷的焊盘进行铣削清理,本发明把对焊盘或线路的清洁,由现有技术中的激光方式改成铣刀铣削的方式,由于铣刀的铣削是物理清洁,对于不同成分(异物、杂质、例如铜锈、各种氧化物、铜、镍、金、树脂、锡膏、助焊剂、松香、pvx)的产品清洁均可适应,因此清洁效果较好。

7、另外,本方案其特点还在于可以通过铣刀对具有缺陷的焊盘预先进行挖槽处理后,再进行填充修复膜层结构,这样能够增加修复电极的附着力,从而增加了修复焊盘的推力,大幅度提升产品焊盘的膜层结构稳定性,从而提升修复成功率及修复焊盘的可靠度。

8、进一步,所述铣刀修复单元还包括集尘管,所述铣刀位于所述集尘管内,且所述集尘管上开设有通孔,所述铣刀穿过所述通孔且能够在所述通孔内旋转和竖向移动,所述集尘管的一端连接有吸尘单元。

9、有益效果:集尘管的设置能够对铣刀在铣削过程中所产生的杂质进行收集,避免杂质四处飞溅,进一步增强了对焊盘的清洁效果。同时,由于集尘管上开设有通孔,能够再不影响铣刀旋转的情况下,顺利的对铣削产生的杂质进行收集。

10、进一步,所述集尘管的底部连接有集尘罩,所述集尘罩呈喇叭状。

11、有益效果:本方案中铣刀进行铣削动作时,喇叭状的集尘罩能对铣刀四周进行全包围,且对碎屑、异物能够起到导向的作用,铣削下来的碎屑和金属异物均可顺利的进行集尘收集,防止碎屑等飞溅到及其他焊盘上,铣削过程中圆周切向的异物、碎屑飞溅均会被收集至喇叭状的集尘罩中并进入到集尘管内。

12、进一步,所述机架上还连接有对位摄像单元,所述对位摄像单元包括对位摄像头和采集模块,所述对位摄像单元与所述控制器电连接,基板上具有对位标志,所述对位摄像单元识别基板上的对位标志后,控制器将控制驱动单元驱动承载台移动到扫描单元下方。

13、有益效果:对位摄像单元能够确保基板的位置精确,从而确保后期的数据分析的准确性。

14、进一步,所述焊盘修复单元包括绝缘层修复单元和导电层修复单元,所述绝缘层修复单元和所述导电层修复单元均包括涂布头和固化激光器,所述涂布头和所述固化激光器与所述机架连接,所述机架上设有驱动涂布头、固化激光器竖向移动的移动单元。

15、有益效果:本方案中通过涂布头进行涂覆填充修复材料,而固化激光器能够对涂覆的材料起到固化的作用。

16、一种具有铣刀修复功能的焊盘修复方法,使用权利要求1-5任一项所述的一种具有铣刀修复功能的焊盘修复设备,包括以下步骤:

17、s1,对位,机架上安装对位摄像单元,对位摄像单元对基板进行对位,控制器控制驱动单元驱动承载台移动到扫描单元下方;

18、s2,找出基板上具有缺陷的焊盘,利用3d扫描方法采集目标焊盘中缺陷部的深度数据和形状数据;

19、s3,数据分析,将缺陷部的深度数据与目标焊盘的层结构参数对比分析后确定缺陷部的受损膜层;

20、s4,对具有缺陷的焊盘进行预处理,控制器根据s3中的数据进行分析后,控制铣刀修复单元的输出,控制铣刀铣削具有缺陷的焊盘并铣削出坑道而形成焊盘槽;

21、s5,对具有缺陷的焊盘进行修复,通过控制器控制焊盘修复单元按照平面形状依次对相应的受损膜层在焊盘槽内进行材料涂覆,并对涂覆层进行固化处理,直至所有受损膜层完成修复;

22、s6,修型,对修复后的线路或焊盘进行扫描,控制器通过扫描数据分析后,控制铣刀修复单元中的铣刀在焊盘的高度方向和四周方向进行修型。

23、进一步,s5中在焊盘槽内进行材料涂覆包括以下步骤:

24、s5.1,修补焊盘的绝缘层,在焊盘槽内涂覆绝缘材料形成绝缘层,然后对绝缘层进行固化,最后控制铣刀对修补后的绝缘层进行修正;

25、s5.2,扫描修补后的绝缘层是否缺陷,若没有缺陷即可进行下一步,若仍然具有缺陷则重新修补;

26、s5.3,修补焊盘的导电层,在s5.1步骤中修补好的绝缘层上涂覆导电材料形成导电层,然后对导电层进行固化,最后控制铣刀对修补后的导电层进行修正;

27、s5.4,扫描修补后的导电层是否有缺陷,若没有缺陷即可进行下一步,若仍然具有缺陷则重新修补。

28、进一步,s5中先在焊盘槽涂覆一层绝缘材料形成绝缘层,同时使焊盘槽预留一定深度,然后再用导电材料将焊盘槽填满形成导电层。

29、进一步,s5中焊盘的修复方式还包括3d打印或溅射刻蚀的方式进行。

30、进一步,s4中根据线路和焊盘的形状控制铣刀修出和焊盘及线路形状一致的焊盘槽。

31、本发明的一种具有铣刀修复功能的焊盘修复方法,与现有技术相比具有以下有益效果:

32、本发明的焊盘修复方法能够在对产品进行对位后,将产品自动移动到扫描单元下方,扫描单元对具有缺陷的线路或焊盘进行扫描,扫描后的数据传入控制器,通过对破损焊盘的扫描分析,确定出维修方案,控制器分析后,对铣刀进行输出控制,进行维修处的焊盘预处理,通过对待修复的焊盘进行预先铣削出焊盘槽,然后再控制焊盘修复单元动作,进行绝缘层涂覆、确定涂覆的厚度,然后再控制铣刀对绝缘层进行修型,并对焊盘槽预留一定深度,用于导电层的涂附,焊盘修复单元涂附线路或焊盘后,扫描单元对修复后线路或焊盘进行扫描,扫描后,再控制铣刀对焊盘高度方向、四周方向进行修型最终完成整个焊盘的修复。

33、本发明中的焊盘修复方法中对焊盘进行挖槽形成焊盘槽后,首先涂覆材料时,并不会通过绝缘层就将预先铣削好的焊盘槽填平,而是对焊盘槽预留一定深度,用导电材料将剩余的焊盘槽填满,这样金属导电材料的贴合部分则由底平面变为底平面加四周侧面的贴合关系,这样有效的增加了修复电极的附着力,从而增加了修复焊盘的推力,大幅度提升产品焊盘的膜层结构的稳定性,从而提升修复成功率及修复焊盘的可靠度。

- 还没有人留言评论。精彩留言会获得点赞!