一种方便拆装的多工位模具及其使用方法与流程

本发明涉及模具,具体为一种方便拆装的多工位模具及其使用方法。

背景技术:

1、模具在工业制造领域使用相当频繁,不同的模具由不同的零件构成,基本上大部分的零件制造都需要通过模具来加工,模具分为注塑、吹塑、挤出、压铸或锻压成型、冶炼和冲压,多工位模具主要是对工件进行冲压,使其发生塑形变形的一种模具,对于工件的加工起着重要的作用。

2、现有技术中多工位模具存在的缺陷是:

3、1、专利文件cn206509410u公开了超高强度钢材多工位模具,“所述多工位模具包括第一工位模具、第二空工位,第三工位模具,第四空工位,第五工位模具,垫板以及端拾器夹手,所述第一工位模具、第二空工位,第三工位模具、第四空工位,第五工位模具以及端拾器夹手均设置在垫板上。该技术方案可以稳定控制回弹、生产稳定的超高强度零件,还可以提升生产效率,减少模具工装成本,实现无人化的自动化生产模式。”该多工位模具各个工位模具的安装位置固定,不能根据加工需求不同对工位模具间的距离进行快速调节。

4、2、专利文件cn215315050u公开了一种工孔径多工位模具,“包括底座,所述底座的下端四角均固定连接有支撑柱,所述底座的前端左部固定连接有控制箱,所述底座的上端左部与上端右部均固定连接有支撑板,两个所述支撑板的上端共同固定连接有横板,所述横板的上端中部固定连接有上模装置,两个所述支撑板的左端中部固定连接有喷洒装置,所述底座的上端中部开有凹槽,所述凹槽的上端固定连接有减震装置,所述减震装置的上端固定连接有下模装置。本实用新型所述的一种工孔径多工位模具,通过在整个装置上设置上模装置与下模装置,结构简单牢固,保证了上板冲切加工的精度,以避免下板和上板的对位不正,从而影响了产品质量,确保安全生产,提高生产效率。”该多工位模具的下模装置不便于拆卸更换,降低加工效率的同时无法满足不同工件的加工需求。

5、3、专利文件cn211915212u公开了一种多工位模具,“包括多工位模具主体,所述多工位模具主体的下端外表面设置有底座,所述底座的两侧外表面均固定安装有清理机构,所述底座的前端外表面设置有预打磨机构,所述多工位模具主体的中部内表面设置有冲压槽,所述多工位模具主体的上端外表面设置有连接杆,所述连接杆的上端外表面固定安装有上模具,所述上模具的下端外表面固定安装有冲压件。本实用新型所述的一种多工位模具,设有清理机构与预打磨机构,能够便于对模具内的废屑进行清理,防止废屑堆积,影响下次加工的质量,有利于人们使用,并能对需要加工的工件进行预打磨,可以保证工件冲压的质量,有利于人们使用,带来更好的使用前景。”该多工位模具在加工时易导致工件出现翘边的现象,且不能对加工后的工件进行冷却,降低了工件的生产质量。

6、4、专利文件cn209716204u公开了一种新型多工位模具结构,“包括底板,底板的内侧壁对称装配有圆块,螺纹套的内腔螺纹连接有螺纹杆,螺纹杆的顶侧壁固定连接有轴承架,底板的顶侧壁对称固定连接有支腿,支腿的顶侧壁固定连接有顶板,顶板的顶侧壁装配有多工位模具主体,多工位模具主体的外侧壁对称固定连接有侧块,侧杆的底侧壁固定连接有挂环,挂环与挂钩相扣合。本实用新型设置一种新型多工位模具结构,轴承可以围绕轴承架的内腔进行转动,在转动的同时可以将挂钩套接在挂环,通过螺纹自锁的性质,将螺纹杆与螺纹套的长度收缩,将挂钩拉紧挂环,更方便整体进行固定,反方向转动可以取消螺纹杆与螺纹套的连接,更方便进行拆卸工作。”该多工位模具不能对冲压加工后的残留碎屑进行清理,缩短了工位模具的使用寿命,增加了工作人员的劳动强度。

技术实现思路

1、本发明的目的在于提供一种方便拆装的多工位模具及其使用方法,以解决上述背景技术中提出的问题。

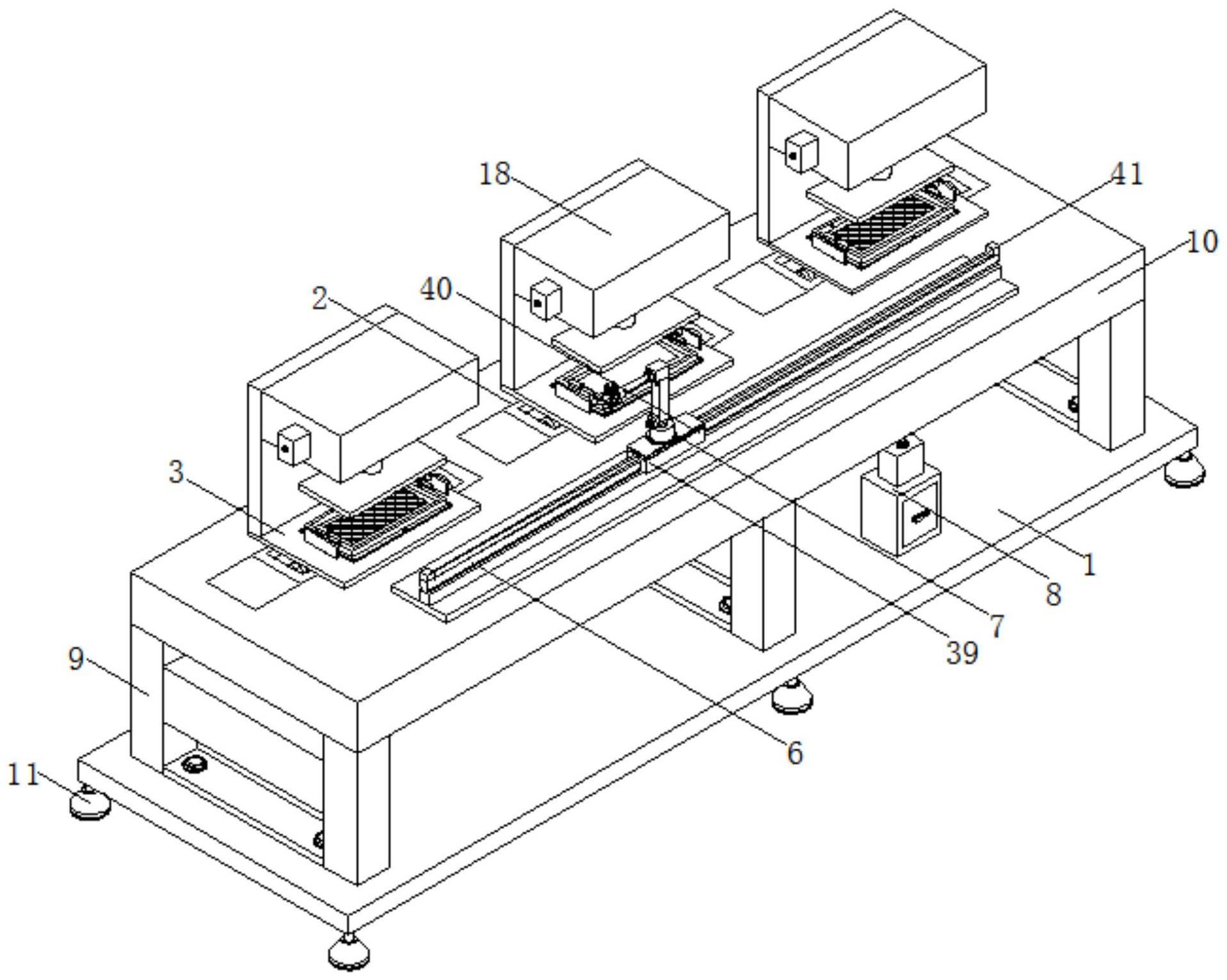

2、为实现上述目的,本发明提供如下技术方案:一种方便拆装的多工位模具,包括装置底座、调节腔和下底板,所述装置底座的顶部安装有支撑架,所述支撑架的顶部安装有工作台,所述工作台的顶部设置有调节腔,所述调节腔的内侧安装有螺纹杆,所述螺纹杆的外侧安装有移动块,所述移动块的顶部安装有安装板;

3、所述安装板的顶部安装有下底板,所述下底板的顶部安装有下模座,所述下底板的顶部对称安装有固定架,所述固定架的相对侧安装有电动伸缩杆,所述电动伸缩杆的输出端安装有定位夹持板,所述定位夹持板的顶部贯穿安装有锁紧柱,所述锁紧柱的输出端安装有压紧框。

4、优选的,所述工作台的顶部安装有滑轨座,滑轨座的顶部嵌合安装有电动滑块,电动滑块的顶部安装有连接板,滑轨座的顶部安装有限位块。

5、优选的,所述连接板的顶部安装有清理机构底座,清理机构底座的顶部安装有主机械臂,主机械臂的输出端安装有副机械臂,副机械臂的输出端安装有连接架,连接架的顶部安装有工业相机,连接架的外侧设置有吸屑管,吸屑管的输入端安装有吸屑罩,装置底座的顶部安装有收集箱,收集箱的内侧活动安装有集屑箱,收集箱的顶部安装有防护箱,防护箱的底壁上安装有离心式风机。

6、优选的,所述下模座的顶部贯穿开设有限位孔,下模座的顶部设置有凹槽,凹槽的内侧安装有通电磁铁,下模座的内侧设置有安装槽,安装槽的内侧安装有冷却喷头,且气泵的输出端通过管道与冷却喷头的输入端连接。

7、优选的,所述压紧框对下模座的顶部进行压紧,限位块与电动滑块相配合,离心式风机的输入端与吸屑管的输出端连接,限位卡柱卡合在限位孔的内侧。

8、优选的,所述装置底座的底部安装有支撑脚垫,调节腔的外侧安装有电动机,且电动机的输出端与螺纹杆的输入端连接,调节腔的内壁上设置有移动槽,且移动块嵌合安装在移动槽的内侧。

9、优选的,所述下底板的顶部安装有上底板,上底板的顶部内侧安装有气缸,气缸的输出端安装有上模座,上模座的外侧安装有固定箱,固定箱的内壁上安装有气泵,固定箱的外侧设置有进气口,下底板的顶部安装有限位卡柱。

10、优选的,所述压紧框的内壁上设置有挤压槽,挤压槽的内侧嵌合安装有挤压板,压紧框的内壁上安装有阻尼器,阻尼器的外侧设置有缓冲弹簧,且缓冲弹簧的外端与挤压板的内侧相连接,挤压板的外侧安装有压紧垫。

11、优选的,该多工位模具的工作步骤如下:

12、s1、首先在工作台上对加工模具进行安装,安装板与下底板之间通过螺栓连接,对加工模具间的距离进行调整,电动机运行带动螺纹杆旋转,螺纹杆转动使移动块在移动槽内侧滑动带动下底板进行水平方向上的位置调整,将多组加工模具调整至适合间距;

13、s2、在下底板上对下模座进行安装,限位卡柱卡合在限位孔的内侧实现对下模座安装位置的限位,电动伸缩杆工作带动定位夹持板向靠近下模座的方向移动,定位夹持板位于下模座上方时工作人员转动锁紧柱使压紧框向下旋入,压紧垫与下模座顶部接触使挤压板在挤压槽内侧移动对缓冲弹簧进行挤压,保证下模座安装的稳定性;

14、s3、在下模座顶部对加工件进行放置,气缸运行带动上模座向下移动与下模座配合对加工件进行冲压加工,通电磁铁通电对冲压初步成型的加工件底部位置进行磁力吸附,防止冲压加工时加工件发生移动和翘边的现象,冲压完成后气泵运行经管道将气体从冷却喷头喷出,冷风对下模座和加工件进行冷却降温,便于工作人员对加工件进行下一步工序处理。

15、优选的,在所述步骤s2中,还包括如下步骤:

16、s21、冲压过程中下模座产生晃动时缓冲弹簧通过自身弹力对挤压板施加的压力进行缓解,同时阻尼器可以防止缓冲弹簧带动挤压板在挤压槽内侧连续晃动,能有效的对晃动冲击力进行缓冲,降低了冲击晃动对下模座造成的损坏;

17、在所述步骤s3中,还包括如下步骤:

18、s31、加工件取出后电动滑块运行在滑轨座上移动带动清理机构底座进行水平方向上的位置调整,主机械臂和副机械臂配合实现对连接架使用位置的调整,离心式风机运行经吸屑罩对下模座内残留的加工碎屑进行吸取,加工碎屑经吸屑管进入集屑箱内部。

19、与现有技术相比,本发明的有益效果如下:

20、1、本发明通过在安装板的顶部安装有下底板,安装板与下底板之间通过螺栓连接,对加工模具间的距离进行调整,电动机运行带动螺纹杆旋转,螺纹杆转动使移动块在移动槽内侧滑动带动下底板进行水平方向上的位置调整,将多组加工模具调整至适合间距,根据加工需求的不同对工位模具间的距离进行快速调节增大了多工件模具的适用范围。

21、2、本发明通过在电动伸缩杆的输出端安装有定位夹持板,在下底板上对下模座进行安装,限位卡柱卡合在限位孔的内侧实现对下模座安装位置的限位,电动伸缩杆工作带动定位夹持板向靠近下模座的方向移动,定位夹持板位于下模座上方时工作人员转动锁紧柱使压紧框向下旋入,压紧垫与下模座顶部接触使挤压板在挤压槽内侧移动对缓冲弹簧进行挤压,保证了下模座安装的稳定性,对下模座的便捷拆卸更换提高加工效率的同时满足不同规格工件的加工需求。

22、3、本发明通过在下底板的顶部安装有下模座,在下模座顶部对加工件进行放置,气缸运行带动上模座向下移动与下模座配合对加工件进行冲压加工,通电磁铁通电对冲压初步成型的加工件底部位置进行磁力吸附,防止冲压加工时加工件发生移动和翘边的现象,冲压完成后气泵运行经管道将气体从冷却喷头喷出,冷风对下模座和加工件进行冷却降温,便于工作人员对加工件进行下一步工序处理,提高了工件的生产质量。

23、4、本发明通过在连接架的外侧设置有吸屑管,加工件取出后电动滑块运行在滑轨座上移动带动清理机构底座进行水平方向上的位置调整,主机械臂和副机械臂配合实现对连接架使用位置的调整,离心式风机运行经吸屑罩对下模座内残留的加工碎屑进行吸取,加工碎屑经吸屑管进入集屑箱内部,对残留碎屑的自动化清理减轻了工作人员的劳动强度,延长了工位模具的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!