激光复合焊单侧焊全熔透角焊方法与流程

本发明涉及船舶焊接技术的领域,尤其涉及一种激光复合焊单侧焊全熔透角焊方法。

背景技术:

1、目前船舶行业采用大功率激光复合焊应用于大跨度船体结构的较少,一般采用双侧焊接来实现扁钢、t排等角焊缝的全熔或者深熔焊。在某些结构受限处不能使用双侧焊,同时单侧焊可以配置更少的焊接设备,投入成本更少。而单侧角焊的技术难度高,特别是单侧焊接时另外一面的焊缝成型难度很大。同时热源从双侧焊的两个热源减少到单侧焊的一个热源,热输入减少容易导致焊缝的硬度值偏高。因此要实现单侧全熔透角焊需要一种新的技术和方法。

技术实现思路

1、本发明要解决的技术问题是为了克服现有技术中船舶焊接时单侧焊接焊缝成形难度大的缺陷,提供一种激光复合焊单侧焊全熔透角焊方法。

2、本发明是通过下述技术方案来解决上述技术问题:

3、本发明提供一种激光复合焊单侧焊全熔透角焊方法,用于船舶的金属构件角焊,所述金属构件包括第一板和第二板,所述第一板垂直设置于所述第二板的板面,其包括如下步骤:

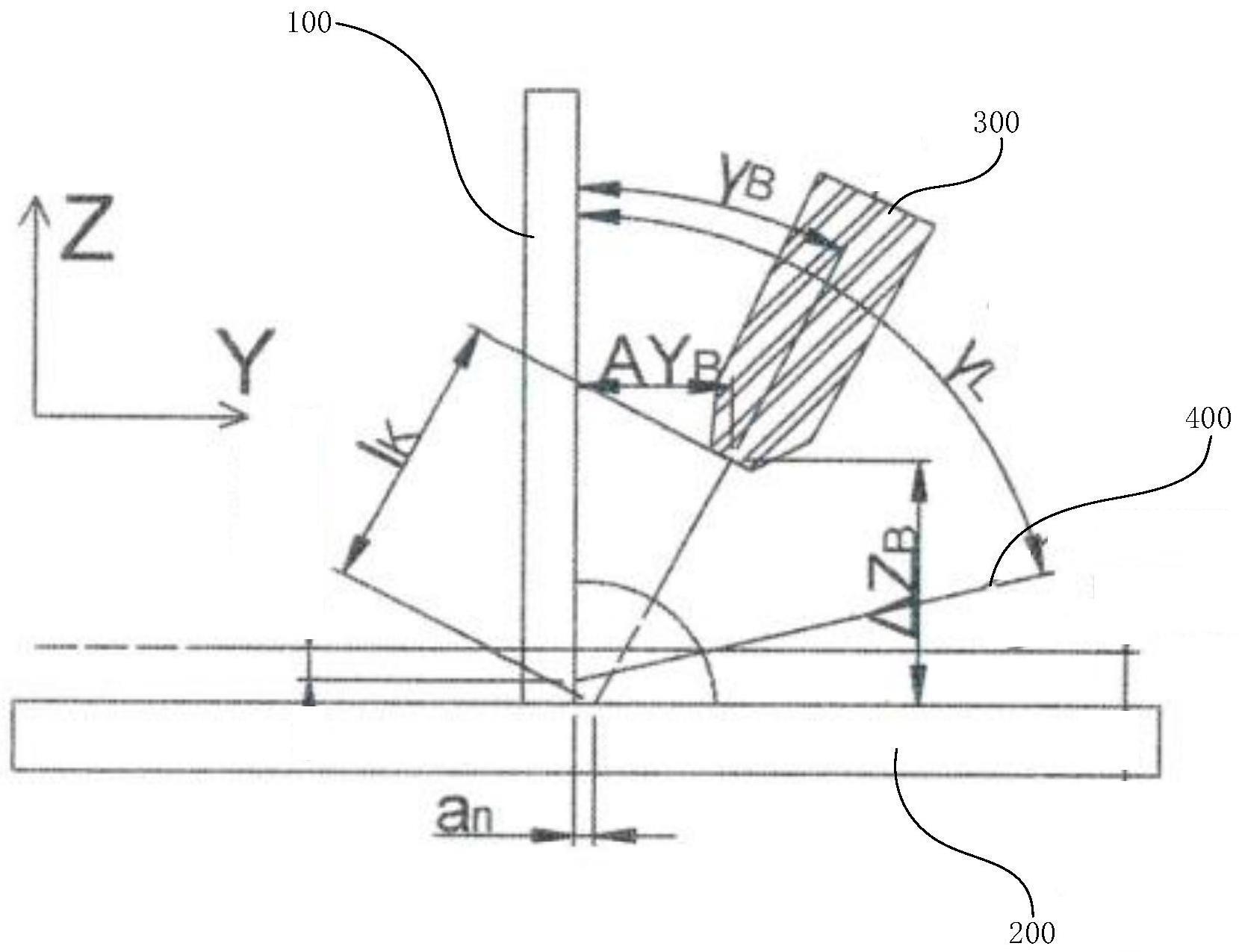

4、在第一板的同一侧配置电弧焊枪和激光焊枪,所述电弧焊枪的焊头倾斜设置且朝向所述第一板与所述第二板的接缝;所述激光焊枪的焊接激光束倾斜射向所述第一板与所述第二板的接缝,且沿所述第一板和所述第二板的焊接方向,所述焊接激光束位于所述电弧焊枪的前方;

5、其中,在同时垂直于所述第一板和所述第二板的板面的平面上,所述电弧焊枪的焊头的正投影的中轴线与所述第一板的夹角γb为45°~50°;所述激光焊枪的焊接激光束的正投影与所述第一板的夹角γl为75°~80°;

6、在平行于所述第一板的板面的平面上,所述电弧焊枪的焊焊头的正投影的中轴线与垂直于所述第二板的板面的直线的夹角βb为30°~35°,所述激光焊枪的焊接激光束与垂直于所述第二板的板面的直线的夹角为0°。

7、开启电弧焊枪和激光焊枪,沿所述第一板与所述第二板的接缝平移电弧焊枪和激光焊枪,对所述第一板与所述第二板的接缝处进行全熔透角焊;

8、对焊接后的焊缝进行打磨清洁处理。

9、在本方案中,焊接船舶金属构件的第一板和第二板时,采用电弧焊枪和激光焊枪在第一板的同一侧进行全熔透角焊,避免了因空间不足导致双侧焊接无法实施的情况,同时通过电弧焊枪和激光焊枪的两个热源之间的相互作用,保证热量足够焊接,避免因热输入过少导致焊缝硬度过高,焊接速度快。通过限定电弧焊枪的焊头与激光焊枪的焊接激光束的角度,使得电弧焊枪和激光焊枪互不干扰,二者能够同步进行焊接;由此,仅在一侧设置焊枪,方便设备配置,对焊接单侧有结构限制的焊缝、减少焊接材料成本都起到了明显的改善作用。

10、较佳地,在同时垂直于所述第一板的板面和所述第二板的板面的平面上,所述激光焊枪的焊接激光束的焊点与所述电弧焊枪的焊点在平行于所述第二板的方向上的距离an为0.3~1mm,在平行于所述第一板的板面的平面上,所述激光焊枪的焊接激光束的焊点与所述电弧焊枪的焊点在平行于所述第二板的方向上的距离at为3~4mm。

11、在本方案中,通过保持an为0.3~1mm、at为3~4mm,使得激光焊枪的焊点和电弧焊枪的焊点错开,避免热量过度集中于一点或热量过度分散,保证焊接质量。

12、较佳地,所述激光焊枪的焊接激光束为功率为6.6kw的连续激光,激光焦距300mm,光斑直径0.45mm,离焦量2~2.5mm。

13、在本方案中,激光焊枪的参数直接影响到焊接成型的质量;经试验验证,当激光焊枪的参数选用上述值时,第一板与第二板的一次成型合格率高,有利于产品的品质提升。

14、较佳地,沿垂直于所述第二板的板面的方向,所述电弧焊枪的焊头到所述第二板的板面的垂直距离δzb为8~10mm。

15、在本方案中,限定电弧焊枪到第二板的距离为8~10mm,使得电弧焊枪与第二板之间的距离合适,保证电弧焊枪的焊点位于第一板与第二板的接缝处。

16、较佳地,开启所述电弧焊枪和所述激光焊枪进行焊接前,在所述第一板与所述第二板的接缝处放置焊丝。

17、在本方案中,焊接时设置焊丝,通过焊丝充当填充金属,使得焊缝成型好,焊接强度较佳。

18、较佳地,所述焊丝的送丝速度在10~11米/分钟;所述电弧焊枪的焊接电流为365~375a,所述电弧焊枪的焊接电压为17~19v,所述电弧焊枪焊接时的电弧干伸长lk为15~18mm。

19、在本方案中,送丝速度控制在10~11米/分钟,以满足焊接需求;电弧焊枪的电流为365~375a,电压为17~19v,电弧干伸长lk为15~18mm,上述电弧焊枪的参数控制,使得电弧焊枪在满足焊接功率的同时,保证焊缝质量。

20、较佳地,平移所述电弧焊枪和所述激光焊枪时,所述激光焊枪的焊接激光束在所述焊丝前方移动,光丝间距为3~4mm。

21、较佳地,所述第一板设有所述电弧焊枪和所述激光焊枪的同一侧还配置有激光引导装置,所述激光引导装置的引导激光引导焊缝位置。

22、在本方案中,通过激光引导焊缝,能够提升焊接精准度。

23、较佳地,焊接时采用ar及co2的混合器保护气体,其中ar含量83%-87%,co2含量13%~17%,气体流量保持在35~50l/min。

24、在本方案中,通过设置保护气体并限制上述气体参数,以适配激光和电弧复合焊接的保护需求,使得焊接时更加安全可靠。

25、较佳地,所述第二板的下方采用电磁感应预热。

26、在本方案中,第二板的下方采用电磁感应预热,具有加热快、能耗小的优点,预热后降低了第二板的焊接应力和焊接后的冷却速度,避免焊接后出现裂缝。

27、本发明的积极进步效果在于:

28、本发明采用电弧焊枪和激光焊枪在第一板的同一侧进行全熔透角焊,避免了因空间不足导致双侧焊接无法实施的情况,同时通过电弧焊枪和激光焊枪的两个热源之间的相互作用,保证热量足够焊接,避免因热输入过少导致焊缝硬度过高,焊接速度快通过限定电弧焊枪的焊头与激光焊枪的焊接激光束的角度、功率、距离等参数,使得电弧焊枪和激光焊枪互不干扰,用单侧焊接达到双面成型的效果,各参数相互协调,满足单侧焊缝成型需求;进而方便设备配置,对焊接单侧有结构限制的焊缝、减少焊接材料成本都起到了明显的改善作用。

技术特征:

1.一种激光复合焊单侧焊全熔透角焊方法,用于船舶的金属构件角焊,所述金属构件包括第一板和第二板,所述第一板垂直设置于所述第二板的板面,其特征在于,包括如下步骤:

2.如权利要求1所述的激光复合焊单侧焊全熔透角焊方法,其特征在于,在同时垂直于所述第一板的板面和所述第二板的板面的平面上,所述激光焊枪的焊接激光束的焊点与所述电弧焊枪的焊点在平行于所述第二板的方向上的距离an为0.3~1mm,在平行于所述第一板的板面的平面上,所述激光焊枪的焊接激光束的焊点与所述电弧焊枪的焊点在平行于所述第二板的方向上的距离at为3~4mm。

3.如权利要求1所述的激光复合焊单侧焊全熔透角焊方法,其特征在于,所述激光焊枪的焊接激光束为功率为6.6kw的连续激光,激光焦距300mm,光斑直径0.45mm,离焦量2~2.5mm。

4.如权利要求1所述的激光复合焊单侧焊全熔透角焊方法,其特征在于,所述电弧焊枪的焊头到所述第二板的板面的垂直距离δzb为8~10mm。

5.如权利要求1所述的激光复合焊单侧焊全熔透角焊方法,其特征在于,开启所述电弧焊枪和所述激光焊枪进行焊接前,在所述第一板与所述第二板的接缝处放置焊丝。

6.如权利要求5所述的激光复合焊单侧焊全熔透角焊方法,其特征在于,所述焊丝的送丝速度在10~11米/分钟;所述电弧焊枪的焊接电流为365~375a,所述电弧焊枪的焊接电压为17~19v,所述电弧焊枪焊接时的电弧干伸长lk为15~18mm。

7.如权利要求5所述的激光复合焊单侧焊全熔透角焊方法,其特征在于,平移所述电弧焊枪和所述激光焊枪时,所述激光焊枪的焊接激光束在所述焊丝前方移动,光丝间距为3~4mm。

8.如权利要求1所述的激光复合焊单侧焊全熔透角焊方法,其特征在于,所述第一板设有所述电弧焊枪和所述激光焊枪的同一侧还配置有激光引导装置,所述激光引导装置的引导激光引导焊缝位置。

9.如权利要求1所述的激光复合焊单侧焊全熔透角焊方法,其特征在于,焊接时采用ar及co2的混合器保护气体,其中ar含量83%-87%,co2含量13%~17%,气体流量保持在35~50l/min。

10.如权利要求1所述的激光复合焊单侧焊全熔透角焊方法,其特征在于,所述第二板的下方采用电磁感应预热。

技术总结

本发明公开了一种激光复合焊单侧焊全熔透角焊方法,涉及船舶焊接技术的领域,其包括如下步骤:在第一板的同一侧配置电弧焊枪和激光焊枪,所述电弧焊枪的焊头倾斜设置且朝向所述第一板与所述第二板的接缝;所述激光焊枪的焊接激光束倾斜射向所述第一板与所述第二板的接缝;开启电弧焊枪和激光焊枪,沿所述第一板与所述第二板的接缝平移电弧焊枪和激光焊枪,对所述第一板与所述第二板的接缝处进行全熔透角焊;对焊接后的焊缝进行打磨清洁处理。本发明具有满足单侧焊缝成型需求;进而方便设备配置,对焊接单侧有结构限制的焊缝、减少焊接材料成本都起到了明显的改善作用。

技术研发人员:李超,甘露,喻军,雷雨雨,俞金龙,陈智,罗高祥,周福斌,赵佳文,王羽泽,蔡莼,徐忠敏,张鸿飞

受保护的技术使用者:上海外高桥造船有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!