一种送棒式搅拌摩擦增材制造设备的增材头及其工作方法

本发明涉及增材制造,具体而言,涉及一种送棒式搅拌摩擦增材制造设备的增材头及其工作方法。

背景技术:

1、目前传统增材工艺中,电子束或者激光熔粉技术工作温度高于材料熔点,材料熔化,易产生气孔、裂纹等融凝缺陷,降低打印零件的性能,而基于固态成型的搅拌摩擦沉积增材制造(afsd)因克服了这种缺陷得到应用,其增材过程中不涉及材料熔化凝固的过程,成型后的材料缺陷少,微观组织晶粒小且呈各向同性,韧性好,可达到良好的锻造水平。相比于送粉式搅拌摩擦沉积,棒材材料更容易制造加工,运输方便,成本相对降低;并且利用送棒式在沉积过程中会减少污染物的排放,降低危险事故的发生概率。

2、送棒式搅拌摩擦沉积是将沉积材料制造成方棒状,再将棒材送入沉积区域。与送粉式搅拌摩擦沉积不同的是,棒材与基板直接摩擦产生摩擦热,同时在大塑性变形条件下,由于温度升高而造成棒材的软化部分与基板之间进行固结。并且送棒式搅拌摩擦沉积能选择使用搅拌头进行挤压搅拌增压,也可不选择使用搅拌头,而只利用消耗性棒材与基板之间的摩擦进行沉积。当按照一定轨迹沉积完一层后,调整搅拌头高度继续沉积,逐层堆积直至零件满足设计要求。

3、尽管已经对铝合金、镁合金、钛合金等材料的afsd有一些研究,但此工艺仍处在早期阶段。国内外对此进行了大量研究,当前国内对搅拌摩擦增材设备的研发还在起步阶段,市场应用尚处于空白阶段,因此对设备的开发迫在眉睫。

4、同时由于棒材的长度是有限的,所以在制造过程中不可避免的会增添新的棒料,而两根棒料之间必定不连续,所带来的问题是在这一小间隙内会存在无料或送料不充分的情况,这将导致沉积出的零件在这些区域会存在不均匀甚至某些缺陷。

5、为此提出一种送棒式搅拌摩擦增材制造设备的增材头及其工作方法,以解决上述提出的问题。

技术实现思路

1、本发明旨在提供一种送棒式搅拌摩擦增材制造设备的增材头及其工作方法,以解决或改善上述技术问题中的至少之一。

2、有鉴于此,本发明的第一方面在于提供一种送棒式搅拌摩擦增材制造设备的增材头。

3、本发明的第二方面在于提供一种送棒式搅拌摩擦增材制造设备的增材制造方法。

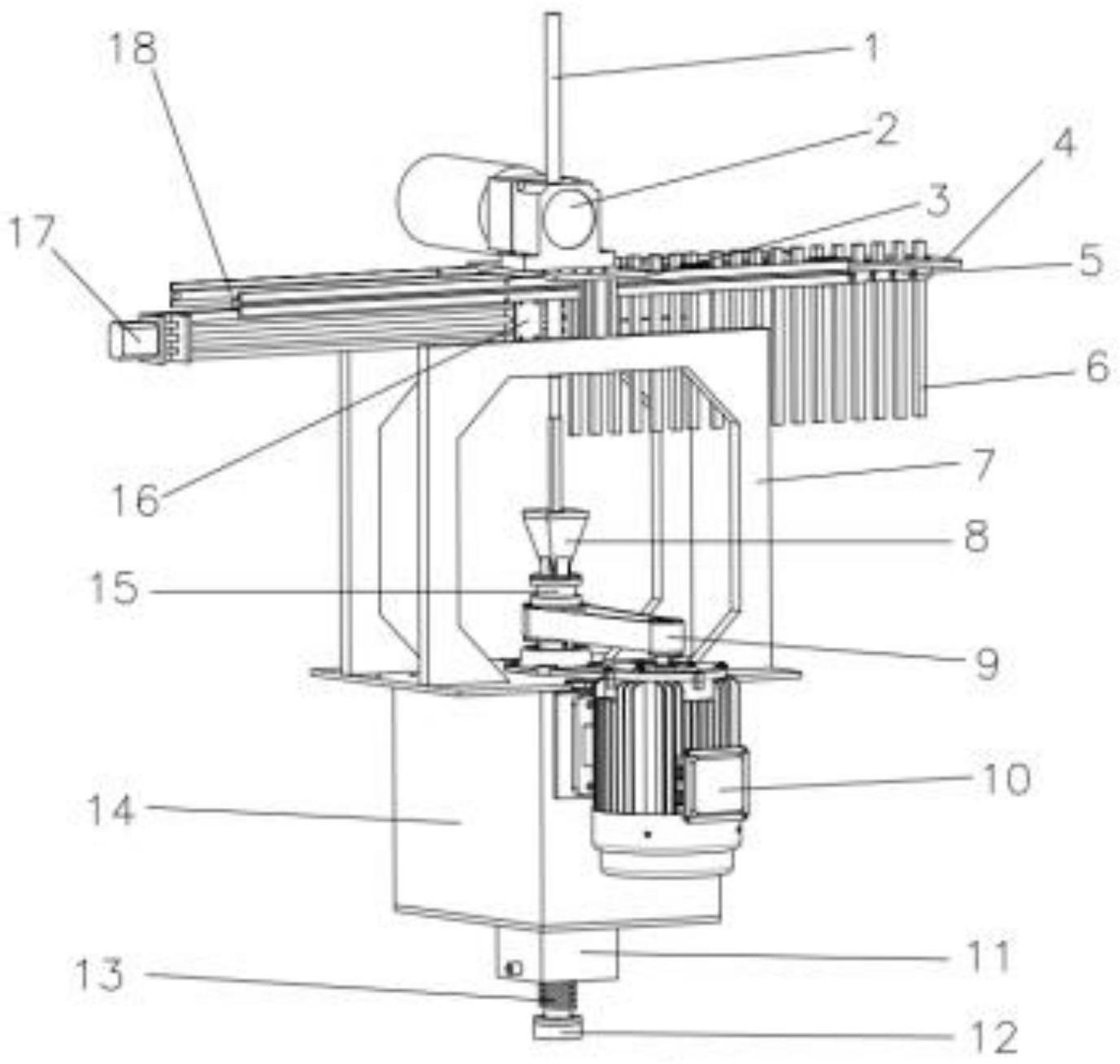

4、本发明的第一方面提供了一种送棒式搅拌摩擦增材制造设备的增材头,所述增材头包括:主体支撑架,可拆卸地与所述增材制造设备装配固定,以带动所述增材头移动;加工部,包括加工组件和引导器,所述加工组件可拆卸地转动安装在所述主体支撑架上,所述加工组件开设有用于纵向容纳至少一个所述棒状增材的落料腔,且所述落料腔的横截面为与棒状增材相适配的方形,所述引导器开设有与所述落料腔的上端口相连通的导料腔,且所述导料腔的内径由下至上逐渐增大;其中,所述引导器上设置有限位环,所述且限位环内径小于导料腔的上端口,以使所述落料腔带动棒状增材转动时,由限位环插入的棒状增材能够在导料腔的校正下与处于转动状态的棒状增材对接。

5、本发明提供的一种送棒式搅拌摩擦增材制造设备的增材头,棒材到达指定位置通过自由下落的方式使其进入方形输料口,但工作部件处于高速旋转状态,棒料难以对齐进入输料口,且容易发生棒材未对准而被甩飞的情况,存在安全风险;通过内径由下至上逐渐增大的导料腔,使棒材在离开夹棒装置后,使其在进料口与棒材对齐的时间内不被甩飞,状态逐步匹配,增加安全性,通过纵向容纳至少一个棒状增材的落料腔,能够做到在一个棒状增材未消耗完毕时,能够进行另一个棒状增材的添加,保证了棒状增材的持续作业。

6、具体地,所述棒状增材为横截面为方形的棒状结构,主体为截面为正方形的立方体形棒料,棒料前端有凸出球面,尾端有凹形球面。

7、具体地,增材制造设备为三轴龙门式数控机床,三轴龙门式数控机床的主轴固定装配所述增材头。

8、另外,根据本发明的实施例提供的技术方案还可以具有如下附加技术特征:

9、上述任一技术方案中,所述导料腔的下端口为与落料腔的上端口相适配的方形,以及所述限位环的孔为圆形;其中,所述限位环的孔、导料腔和落料腔为同轴设置。

10、在该技术方案中,通过将导料腔的下端口为与落料腔的上端口相适配的方形,可对横截面为方形的棒状增材进行适配,能够在带动棒状增材转动时,免去夹持结构的加入,降低了装置的复杂程度,且能够避免采用夹持带动转动的滑动和棒状增材发生磨损的情况;

11、通过将限位环的孔、导料腔和落料腔为同轴设置,使得棒状增材在通过限位环的孔孔后能够更加容易的与导料腔和落料腔对接。

12、上述任一技术方案中,所述限位环的孔内径为a、所述限位环的孔上端口中心与导料腔的下端口中心之间的距离为b,则具有下述关系:a/b=0.1~0.3;所述棒状增材的横截面为正方形,且正方形的边长为c、所述导料腔的下端口和落料腔的上端口的内径边长均为d,则具有下述关系:

13、d/c=1~2。

14、在该技术方案中,所述限位环的孔内径a大于方形棒料的对角线长度,并且有2mm余量,所述限位环的孔上端口中心与导料腔的下端口中心之间的距离为b,使得在送棒过程中,顶杆机构推动棒料,进入导料器的长度在1/3~1/2b,才会松开弹性合页。

15、上述任一技术方案中,所述主体支撑架沿纵向开设有中空部,以及所述加工组件包括棒材传输筒和磨头;所述棒材传输筒贯穿所述主体支撑架的上下两端,且贯穿处通过回转支撑轴承相连,所述中空部内壁转动安装卡盘,所述卡盘用于固定装配棒材传输筒;所述磨头安装在所述棒材传输筒的底部,所述磨头开设有与棒材传输筒的孔相适配的方形孔;其中,所述方形孔与棒材传输筒的孔共同组成所述落料腔,所述方形孔的下端口与位于方形孔内棒状增材的底部之间设置有预设距离。

16、在该技术方案中,将棒材传输筒设置在中空部内,且纵向贯穿主体支撑架的上下两端,并采用回转支撑轴承导向转动,保证了棒材传输筒的稳定转动,降低震动引起的棒状增材的磨损,并通过卡盘固定棒材传输筒,以便进行不同的内孔大小的棒材传输筒的拆换,以便进行不同尺寸的棒状增材的作业;

17、通过将方形孔的下端口与位于方形孔内棒状增材的底部之间设置有预设距离,使得棒状增材在实际的作业中能够突出磨头一段长度,以便在增材制造设备的主轴带动下进行临时的下压加工成型。

18、上述任一技术方案中,所述加工部还包括:水冷箱,安装在所述主体支撑架底部,所述棒材传输筒贯穿所述水冷箱,且与水冷箱转动连接;电磁线圈,安装在所述水冷箱的底部,且同轴设置在所述棒材传输筒的外部,用于对棒材传输筒内部经过的棒状增材加热。

19、在该技术方案中,设置了电磁线圈,利用热传导与涡流加热的方式,能够保证棒材达到相应的温度,增材过程效果更好,同时在增加水冷箱,阻止热量一直上传,影响旋转头上部主轴相关的轴承等机构的定位准确性,提高可靠性。

20、进一步地,棒材传输筒外壁顶端安装有法兰,所述法兰用于连接棒材传输筒和引导器。

21、上述任一技术方案中,所述加工部还包括有设置在主体支撑架上的驱动组件,所述驱动组件包括:主电机,所述主电机的驱动轴的轴线与棒材传输筒的轴线平行,所述驱动轴上安装有同步带轮;同步带,套设在所述同步带轮和棒材传输筒上;其中,所述主体支撑架上安装有与同步带侧壁抵接的皮带张紧装置,用于调节所述同步带的张紧度。

22、上述任一技术方案中,还包括有上料部,用于在所述加工组件持续转动中对加工部添加棒状增材,所述上料部包括:立柱,沿所述主体支撑架上表面周向设置多个,且每邻的两个立柱的顶部通过顶板相连;储料架,横向固定在所述顶板上,所述储料架沿引导线设置多个用于固定棒状增材的装夹部;顶料组件,跨设在两个相邻的顶板之间,所述顶料组件包括有能够纵向移动的顶杆,所述顶杆与落料腔同轴设置;其中,所述引导线与顶杆的轴线垂直且相交、所述预设距离为e,且e取值(vt,2vt),t为从顶杆向上升起到顶杆向下推动棒状增材抵接的时间、v为增材制造设备带动增材头及其上的棒状增材纵向移动的速度。

23、上述任一技术方案中,所述储料架包括:滑轨,对称设置在引导线的水平两侧,且沿引导线方向固定在所述顶板上;棒材架,滑动安装在两个所述滑轨之间,所述装夹部贯穿设置在棒材架上;单轴驱动模组,安装在所述顶板上,且与棒材架相连,以使所述棒材架沿引导线移动;

24、预设距离为e,沉积过程中,棒材磨削的速度等于顶杆进给的速度,且棒料下端面始终低于磨头1-2mm,感应加热温度与测温传感器形成闭环控制,保证升温后的温度恒定,且与棒料刚性相适应,以确保控制的准确性。

25、进一步地,单轴驱动模组包括滑块和模组主体,所述模组主体安装在顶板上,模组主体的输出端安装有滑块,所述滑块固定连接棒材架,以带动棒材架沿引导线移动。

26、上述任一技术方案中,所述棒材传输筒外侧壁转动安装有弹性顶钩,且棒材传输筒侧壁开设有用于容纳弹性顶钩的通孔,所述弹性顶钩设置有周向运动并朝向棒材传输筒内部的预应力。

27、上述任一技术方案中,所述装夹部包括弹性合页和夹料管,所述夹料管贯穿所述棒材架设置,且沿所述引导线设置多个,所述弹性合页沿引导线分别在每个夹料管对称设置两个,所述弹性合页的下端抵接夹料管,且对夹料管设置有预应力。

28、上述任一技术方案中,所述顶料组件包括顶杆电机,所述顶杆电机跨设安装在两个相邻的顶板之间,且与顶杆通过蜗轮蜗杆相连。

29、上述任一技术方案中,所述顶杆下表面安装有推力轴承。

30、本发明的第一方面提供了一种送棒式搅拌摩擦增材制造设备的增材制造方法,用于棒状增材在固态下对成型面的成型加工,所述增材制造方法包括如下步骤:s1,电磁线圈将横向对应的棒状增材加热至棒状增材熔点的0.3-0.5倍;s2,主电机通过同步带带动棒材传输筒和磨头转动,并使落料腔内的棒状增材转动;s3,棒状增材的底部突于磨头下端面预设距离1mm-2mm,并底部接触成型面进行成型加工;s4,当落料腔内棒状增材的最高点等于预设检测点位时,顶杆电机带动顶杆向上升起,弹性顶钩底部向下抵接当前棒状增材的最高点,增材制造设备的主轴带动增材头向下继续成型加工;s5,单轴驱动模组带动棒材架移动,以使多个装夹部分别固定的棒状增材同时横向移动,并使移动前端的棒状增材向下对准限位环的孔;s6,顶杆电机驱动顶杆向下移动使底部的推力轴承顶到棒状增材,并推动棒材脱离弹簧合页后插入限位环并落入引导器中,随着引导器截面变窄,棒状增材对接引导器的下端口并进入棒材传输筒中,与处于成形加工中的棒状增材抵接并向外顶出弹性顶钩;s7,增材制造设备的主轴向上带动增材头,同时顶杆电机驱动顶杆向下顶出棒状增材,以恢复突于磨头下端面的预设距离1mm-2mm。

31、本发明提供的一种送棒式搅拌摩擦增材制造设备的增材头工作方法,实现了棒材的自动连续进给,增材过程中无需停止装置,通过机器向主轴中添加棒材,能够持续给压力,避免了因多次增材而产生存在无料或送料不充分的情况,不涉及材料熔化凝固的过程,降低增材零件内部出现缺陷的几率。

32、本发明与现有技术相比所具有的有益效果:

33、与传统的熔化焊金属增材制造比,加工中使金属棒料熔点的0.3-0.5倍,增材过程中不涉及材料熔化凝固的过程,成型后的材料缺陷少,微观组织晶粒小且呈各向同性,韧性好,增材过程中无气孔、裂纹等缺陷,具有组织细化、打印的零件综合性能优异等优点;

34、实现了棒材的自动连续进给,增材过程中无需停止装置,以及通过人工或机器人向主轴中添加棒材,避免了因多次增材而产生存在无料或送料不充分的情况,降低增材零件内部出现缺陷的几率;

35、不同金属材料的搅拌摩擦增材制造的熔点虽然不同,但我们可以按照不同打印金属材料的属性,通过电涡流热辅助装置,预热调节控制棒材增材部分的温度,使其达到该金属熔点的0.5~0.9倍,同时,通过控制棒材与沉积面的摩擦转速,进一步通过控制摩擦生热量来控制温度,使其在摩擦的过程中融化沉积;

36、磨头上端设置电磁涡流辅助加热,改善棒材预热条件,提高沉积效率;

37、相比于送粉式搅拌摩擦沉积,棒材材料更容易制造加工,运输方便,成本相对降低,并且利用送棒式在沉积过程中会减少污染物的排放,降低危险事故的发生概率;

38、本装置的通用性较高,可以安装到不同的数控铣床或者是加工中心的机床上。

39、根据本发明的实施例的附加方面和优点将在下面的描述部分中变得明显,或通过根据本发明的实施例的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!