一种改善结构孔内表面粗糙度的工艺方法

本申请涉及冷挤压制造,更具体地说,它涉及一种改善结构孔内表面粗糙度的工艺方法。

背景技术:

1、在过去几十年中,飞机结构中由铆接或螺栓连接需要对部件进行钻孔以形成的结构孔是导致疲劳失效的主要原因。结构孔结构在交变载荷作用下极易产生疲劳裂纹,进而导致结构孔的疲劳破坏,很大程度上影响了结构孔连接件的整体使用寿命。

2、冷挤压工艺是一种有效的结构孔疲劳增益技术,可以提高结构孔的疲劳寿命。但由于冷挤压强化及机加工过程会导致结构孔的表面粗糙度增加,从而减少零部件的疲劳寿命。

3、因此,对开缝衬套冷挤压强化的结构孔内表面的粗糙度进行改善,对提高结构孔疲劳寿命具有重要意义。

技术实现思路

1、为了提高结构孔的疲劳寿命,本申请提供一种改善结构孔内表面粗糙度的工艺方法。

2、本申请提供一种改善结构孔内表面粗糙度的工艺方法,采用如下的技术方案:

3、一种改善结构孔内表面粗糙度的工艺方法,包括以下步骤:钻孔、强化处理、铰孔、电解抛光,所述电解抛光用的电解液包括以下重量份原料:乙醇钠30-60份、硅酸钠10-20份、偏铝酸钠5-15份、磷酸钠2-5份、偏钒酸铵5-10份、水800-850份。

4、电解抛光的程度决定结构孔表面的粗糙度,通过采用上述技术方案,用乙醇钠、硅酸钠、偏铝酸钠、磷酸钠、偏钒酸铵复配作为电解抛光的电解液。其中,乙醇钠是一种有机化合物,遇水迅速分解成氢氧化钠和乙醇,为电解液提供碱性环境,在碱性环境中,硅酸钠作为成膜助剂,在电解过程中,促进结构孔内表面钝化,最终在结构孔内表面生长出性能较好的含硅陶瓷膜,大大降低了结构孔内表面的粗糙度;偏铝酸钠可以与结构孔内表面反应,生成镁铝尖晶石mgal2o4,其化学性质非常的稳定,铝酸盐体系中所制得膜层致密性较好,进一步降低了结构孔内表面的粗糙度;磷酸钠可以改善硅酸钠电解过程中形成的陶瓷层的性能和膜层的生长速率,所制得的陶瓷膜层有较好的致密性,粗糙度进一步降低;另外,在电解过程中,偏钒酸铵中的vo3-通过化学反应生成了v2o5、v2o3等形式的氧化物,氧化物的量增多,在膜层和微孔结构中存在的数量也增多,导致膜层表面的粗糙度降低。

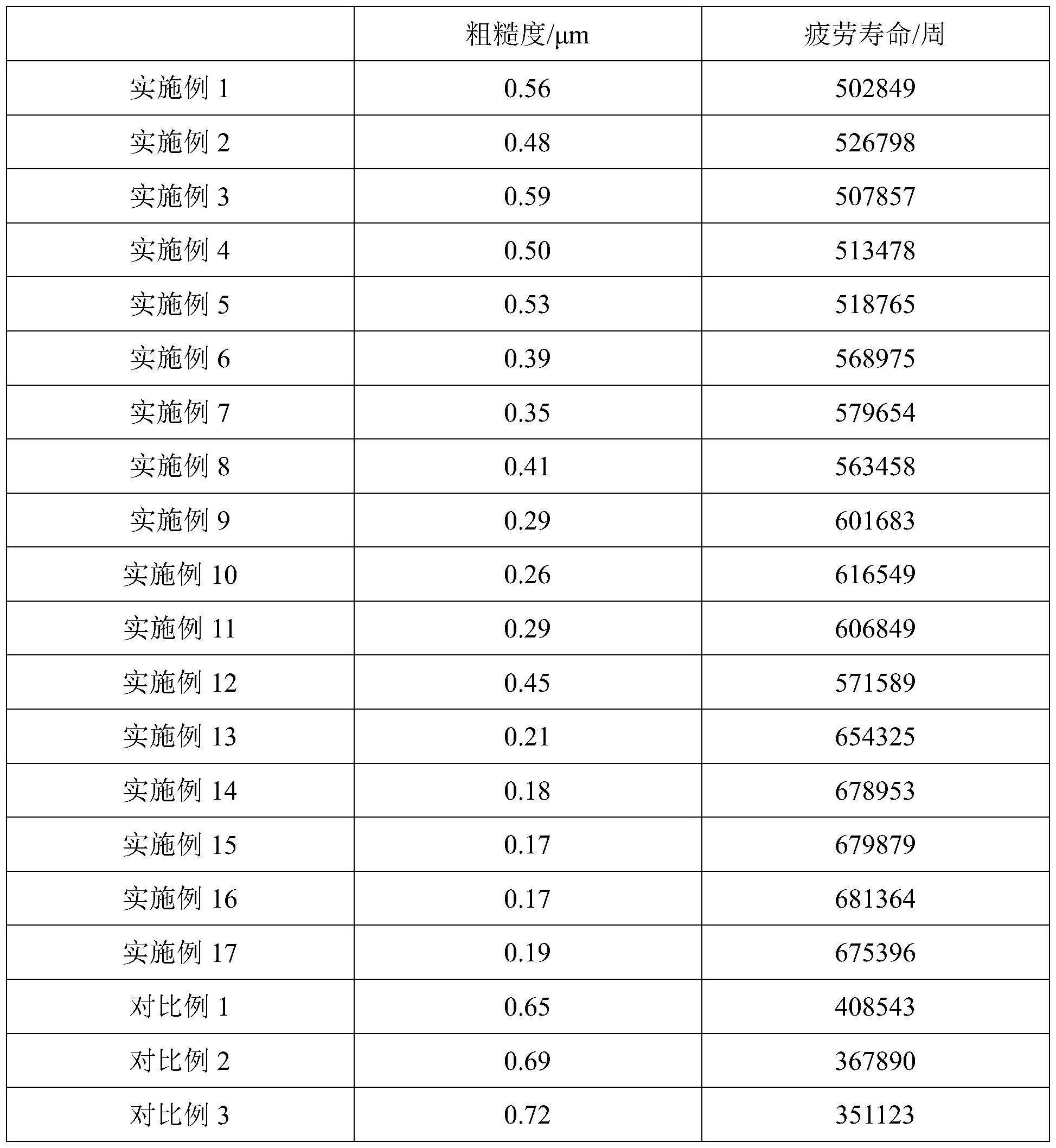

5、在乙醇钠、硅酸钠、偏铝酸钠、磷酸钠、偏钒酸铵的复配作用下,对结构孔进行电解抛光,得到的结构孔内表面粗糙度可以达到0.17-0.59μm,疲劳寿命可以达到502849-681364周,改善了结构孔内表面的粗糙度,提高了结构孔的疲劳寿命。

6、优选的,所述硅酸钠与偏钒酸铵的重量比为(2-3):1。

7、硅酸钠作为主要成膜剂在电解过程中在结构孔表面形成含硅陶瓷膜,大大降低了结构孔内表面的粗糙度,而偏钒酸铵是在电解过程中,在膜层和微孔结构中产生氧化物,导致膜层表面的粗糙度降低,通过采用上述技术方案,对硅酸钠与偏钒酸铵的配比进行限定,在本申请的限定范围内,含硅陶瓷膜与膜中氧化物之间的配合作用最大化,更大程度的降低结构孔内表面的粗糙度,提高结构孔的疲劳寿命。

8、优选的,还包括1-3重量份的钨酸钠。

9、通过采用上述技术方案,本申请添加范围内的钨酸钠的加入,使得微弧氧化陶瓷膜层中融入了w元素,w元素在膜层中主要以wo3的形式存在,使得膜层的表面孔隙减少,孔洞变小,膜层表面平整光滑,膜层更致密,粗糙度进一步降低,提高结构孔的疲劳寿命。

10、优选的,还包括3-6重量份的乙二胺四乙酸钠。

11、通过采用上述技术方案,电解液呈碱性,电解过程中产生的金属离子与电解液中的oh-反应生成沉淀,为了防止金属离子发生沉淀而影响最终膜层质量,在电解液中添加乙二胺四乙酸钠作为配位剂,可与金属离子形成金属配位物,其可在电解过程中参与电化学等反应形成新相,改变膜层组成成分,同时可改善在放电过程中产生的表面应力状态,使得膜层表面的微孔和微裂纹数量减少,使膜层更加的致密、光滑,粗糙度进一步降低,提高结构孔的疲劳寿命。

12、优选的,还包括5-10重量份的葡萄糖。

13、通过采用上述技术方案,葡萄糖可以除去停留在结构孔内表面的油污、氧化及未氧化的表面杂质;葡萄糖还可以在电镀层表面高电位处吸附、使得金属离子析出时产生一定的阻力,低电位析出容易,从而使镀层变得平整光滑,进一步降低结构孔内表面的粗糙度,有利于延长结构孔的疲劳寿命;最后,葡萄糖的加入还能够有效的提高结构孔电解液的导电性,提高电解抛光效果的亮度和细腻度,延长电解液的使用寿命。

14、优选的,所述电解抛光中不锈钢作为阴极,结构孔工件作为阳极;电解抛光的温度为60-90℃、电压为15-25v、抛光时间为1-5min。

15、优选的,所述电解抛光的温度为70-80℃、电压为18-22v、抛光时间为2-3min。

16、通过采用上述技术方案,电解的温度、电压、时间等都会影响电解抛光的效果,本申请的电解条件与电解液配合,可以达到更好的抛光效果,更大程度的改善结构孔内表面的粗糙度,提高结构孔的疲劳寿命。

17、优选的,所述强化处理步骤中,设计的孔径尺寸为4-50mm时,采用直接芯棒冷挤压或开缝衬套冷挤压的方式进行强化,挤压量为2.5-6.8%。

18、综上所述,本申请具有以下有益效果:

19、1、本申请用乙醇钠、硅酸钠、偏铝酸钠、磷酸钠、偏钒酸铵复配配置电解液,对结构孔工件进行电解抛光,硅酸钠作为主要的成膜助剂,促进结构孔内表面钝化,在结构孔内表面生长出性能较好的含硅陶瓷膜;偏铝酸钠与结构孔内表面反应,生成镁铝尖晶石,使得所制得膜层致密性提高,粗糙度降低;磷酸钠可以改善硅酸钠电解过程中形成的陶瓷层的性能和膜层的生长速率,所制得的陶瓷膜层有较好的致密性,粗糙度进一步降低;同时,在电解过程中,偏钒酸铵通过化学反应在膜层和微孔结构中产生氧化物,导致膜层表面的粗糙度进一步降低,从而使得结构孔内表面粗糙度可以达到0.17-0.59μm,结构孔的疲劳寿命可以达到502849-681364周,改善了结构孔内表面的粗糙度,提高了结构孔的疲劳寿命。

20、2、本申请进一步在电解液中加入钨酸钠,使得膜层的表面孔隙减少,孔洞变小,膜层表面平整光滑,得到的结构孔内表面粗糙度可以达到0.17-0.45μm,疲劳寿命可以达到563458-681364周,进一步改善了结构孔内表面的粗糙度,提高了疲劳寿命。

技术特征:

1.一种改善结构孔内表面粗糙度的工艺方法,包括以下步骤:钻孔、强化处理、铰孔、电解抛光,其特征在于,所述电解抛光用的电解液包括以下重量份原料:乙醇钠30-60份、硅酸钠10-20份、偏铝酸钠5-15份、磷酸钠2-5份、偏钒酸铵5-10份、水800-850份。

2.根据权利要求1所述的一种改善结构孔内表面粗糙度的工艺方法,其特征在于,所述硅酸钠与偏钒酸铵的重量比为(2-3):1。

3.根据权利要求1所述的一种改善结构孔内表面粗糙度的工艺方法,其特征在于,还包括1-3重量份的钨酸钠。

4.根据权利要求1所述的一种改善结构孔内表面粗糙度的工艺方法,其特征在于,还包括3-6重量份的乙二胺四乙酸钠。

5.根据权利要求1所述的一种改善结构孔内表面粗糙度的工艺方法,其特征在于,还包括5-10重量份的葡萄糖。

6.根据权利要求1所述的一种改善结构孔内表面粗糙度的工艺方法,其特征在于,所述电解抛光中不锈钢作为阴极,结构孔工件作为阳极;电解抛光的温度为60-90℃、电压为15-25v、抛光时间为1-5min。

7.根据权利要求6所述的一种改善结构孔内表面粗糙度的工艺方法,其特征在于,所述电解抛光的温度为70-80℃、电压为18-22v、抛光时间为2-3min。

8.根据权利要求1所述的一种改善结构孔内表面粗糙度的工艺方法,其特征在于,所述强化处理步骤中,设计的孔径尺寸为4-50mm时,采用直接芯棒冷挤压或开缝衬套冷挤压的方式进行强化,挤压量为2.5-6.8%。

技术总结

本申请涉及冷挤压强化技术领域,具体公开了一种改善结构孔内表面粗糙度的工艺方法;一种改善结构孔内表面粗糙度的工艺方法,包括以下步骤:钻孔、冷挤压强化、铰孔、电解抛光,所述电解抛光用的电解液包括以下重量份原料:乙醇钠30‑60份、硅酸钠10‑20份、偏铝酸钠5‑15份、磷酸钠2‑5份、偏钒酸铵5‑10份、水800‑850份。本申请的成型工艺得到的结构孔内表面粗糙度可以达到0.17‑0.59μm,疲劳寿命可以达到502849‑681364周,改善了结构孔内表面的粗糙度,提高了结构孔的疲劳寿命。

技术研发人员:苏孺,马海坤,吴大勇,王倩

受保护的技术使用者:河北科技大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!