一种汽车离合器加工设备的制作方法

本申请涉及离合器生产领域,特别涉及一种汽车离合器加工设备。

背景技术:

1、汽车离合器位于发动机和变速箱之间的飞轮壳内,用螺钉将离合器总成固定在飞轮的后平面上,离合器的输出轴就是变速箱的输入轴。在汽车行驶过程中,驾驶员可根据需要踩下或松开离合器踏板,使发动机与变速箱暂时分离和逐渐接合,以切断或传递发动机向变速器输入的动力,离合器是借助两块表面平整的离合器摩擦片,经过轴向压紧和松开来进行传动力的一种机构,它的两块离合器片轴向压力愈大,所产生的摩擦力也就愈大,传递给挤出机的运行也就越平稳正常。

2、在正常的运行情况下一般表现出机器运行平稳、无噪声,同时为缓冲动力轴的冲击力,离合器片上通常会安装缓冲弹簧,其中为避免噪音的产生,缓冲弹簧呈压缩状态安装在离合器片上,传统的离合器片的安装多为人工压缩缓冲弹簧再放入离合器片上的装配槽内,加工效率低下,为此我们提出一种汽车离合器加工设备来解决以上问题。

技术实现思路

1、本申请目的在于设计一种加工设备,使其具有自动化完成离合器片的缓冲弹簧的装配作业,以此降低人工成本,提升加工效率,相比现有技术提供一种汽车离合器加工设备,通过在机架上固定有旋转工位和加工支架,旋转工位上等角度均分固定有若干下冶具,下冶具上设有与离合器片相匹配的下合槽,加工支架上固定有第一气缸,第一气缸的输出端固定有滑套,滑套的底部设有与下冶具相对应的上治具,上治具的顶部固定有驱动杆,驱动杆滑动连接在滑套内,滑套与驱动杆间夹接有张紧弹簧;

2、加工支架上还设有第二气缸,第二气缸输出端固定有同步基板,同步基板滑动套接在滑套的外侧,同步基板上等角度固定有三组供簧机构,供簧机构包括供簧壳体,供簧壳体内设有供料槽,供料槽用于填充缓冲弹簧,供簧壳体的底部设有插接口,上治具上设有与插接口相匹配的对位孔,插接口的两侧均设有开口球槽,开口球槽内限位滑动连接有限位珠,插接口的两侧设开口球槽,插接口的一侧设有分离豁口,对位孔的孔壁一侧转动连接有与分离豁口相对应的分离板。

3、进一步的,离合器片的顶部设有三组装配槽,三组装配槽等角度均分设置,装配槽用于装载缓冲弹簧,装配槽的边侧对称固定有用于固定缓冲弹簧的压片。

4、进一步的,离合器片的中部设有贯穿的花键槽,下合槽内固定有与花键槽相匹配的对轴柱。

5、进一步的,供料槽的输入端长度等于缓冲弹簧自由状态下的长度,供料槽的输入端长度大于插接口的长度,装配槽的长度介于供料槽输入端、插接口二者之间。

6、进一步的,供料槽的输入端通过液压机构进行缓冲弹簧的挤压填充上料。

7、进一步的,分离板为磁性板结构,对位孔内设有与分离板相对应的磁性槽,分离板在磁性槽内的旋转范围为水平方向与竖直方向间的九十度,分离板对磁性槽相排斥的磁力,分离板的长度不小于缓冲弹簧的整体剖面半径。

8、进一步的,加工支架的一侧还固定有上下料机械手,上下料机械手用于将取出加工完成的下冶具上的离合器片,并在空置的下冶具上放置待加工的离合器片。

9、进一步的,离合器片上的压片在未加工前长竖直方向的待加工状,滑套的内壁还设有若干等距均分的螺旋槽,驱动杆的顶部设有与螺旋槽相对应的滚珠,上治具的底部设有与压片相对应的旋压凸沿,旋压凸沿设置在两组相邻的对位孔间。

10、进一步的,张紧弹簧为高强度抗疲劳弹簧结构,张紧弹簧具有驱使驱动杆远离滑套的弹力。

11、进一步的,螺旋槽的底部呈竖直状槽体结构。

12、相比于现有技术,本申请的优点在于:

13、(1)通过带有对轴柱的下冶具的结构设计,当上下料机械手夹持待加工的离合器片放置在下合槽内时,通过对轴柱与离合器片上花键槽的对位配合,一方面使离合器片不易在下合槽发生旋转偏移的现象,另一方面能快速使离合器片上的装配槽与上治具的对位孔一一对应,完成离合器片的快速装载动作。

14、(2)通过液压机构的挤压,将自由状态的缓冲弹簧由长度较大的供料槽的输入端挤压入料,依次挤压,使供料槽内填充多组缓冲弹簧,挤压至插接口处的缓冲弹簧,一方面受插接口的挤压,由自由状态转变为压缩状态,另一方面插接口插接在对位孔内,受对位孔孔壁的挤压,两个限位珠相靠近,进而扣合在受挤压的缓冲弹簧的两端,形成限位动作,防止插接口处缓冲弹簧的脱落。

15、(3)当缓冲弹簧填充在离合器片上的装配槽内时,会释放压缩的弹性势能,并张紧在装配槽内,进而代替传统的人工压缩缓冲弹簧再放入装配槽的装配动作,有效提升了装配效率。

16、(4)通过带有磁性的分离板与磁性槽的结构设计,当插接口下移时,分离板进入分离豁口与插接口最低端的缓冲弹簧的一侧接触,当插接口持续下移时,分离板失去缓冲弹簧的挤压,利用分离板与磁性槽间的磁斥力向上翻转,进而扣合在缓冲弹簧的顶部一侧,此时插接口上移时,分离板阻插接口最底端的挡缓冲弹簧同步上移,进而从插接口处有效脱离,装配在离合器片上的装配槽内。

17、(5)本发明通过带有下合槽、对轴柱的下冶具与带有对位孔、分离板、驱动杆、供簧机构的上治具间的相互配合,在实际使用的过程中,由上下料机械手对旋转工位上的下冶具进行上下料动作,当旋转工位带动载有离合器片的下冶具运行至上治具的正上方时,第一气缸和第二气缸带动上治具、供簧机构同步下移,当上治具下移至完全扣合离合器片的上端面时,第一气缸停止下移,此时第二气缸带动供簧机构持续下移,使插接口下移脱离对位孔,并进入装配槽内,此时限位珠失去对位孔内壁的挤压,进入装配槽内呈自由状态,当分离板的分离插接口处的缓冲弹簧时,缓冲弹簧两端的限位珠受压相远离位移,进而使缓冲弹簧能快速装配在装配槽内,相比于传统的人工装配,本发明结构简单,自动化程度高,能有效提升加工效率,具有市场前景,适合推广应用。

18、(6)通过带有张紧弹簧、螺旋槽的滑套与带有滚珠的驱动杆间的相互配合,当供簧机构完成装配槽的装配作业时,并在第二气缸的带动下上移回位至对位孔内,此时第一气缸持续下移,在螺旋槽与滚珠的导向作业下,上治具发生旋转,利用其内部的旋压凸沿挤压竖直的压片,并使装配槽两侧的压片受压弯折,完成对缓冲弹簧的定位作业,减少了传统离合器片的装配工序,有效提升了加工效率。

技术特征:

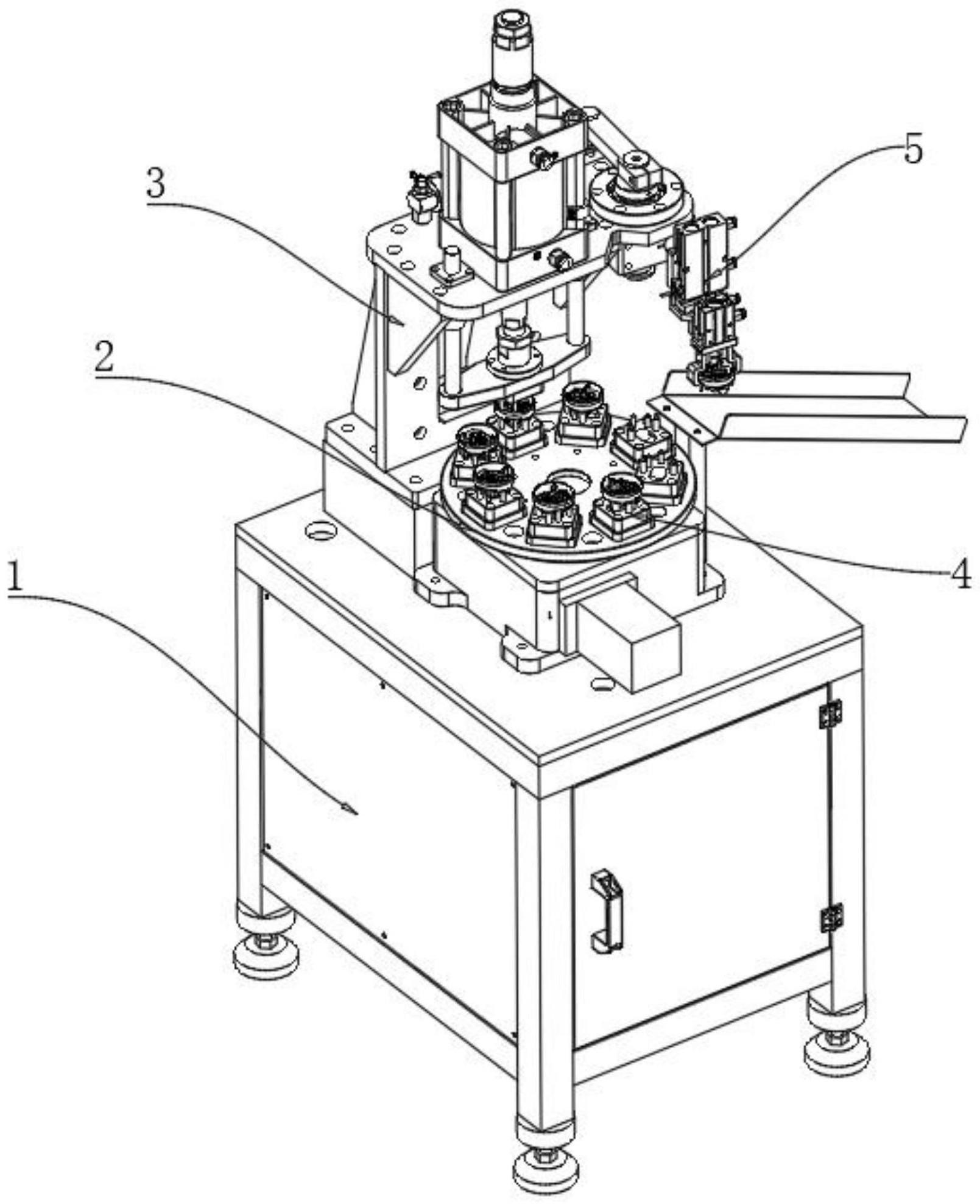

1.一种汽车离合器加工设备,包括机架(1),所述机架(1)上固定有旋转工位(2)和加工支架(3),其特征在于,所述旋转工位(2)上等角度均分固定有若干下冶具(4),所述下冶具(4)上设有与离合器片(6)相匹配的下合槽(41),所述加工支架(3)上固定有第一气缸(31),所述第一气缸(31)的输出端固定有滑套(311),所述滑套(311)的底部设有与下冶具(4)相对应的上治具(8),所述上治具(8)的顶部固定有驱动杆(84),所述驱动杆(84)滑动连接在滑套(311)内,所述滑套(311)与驱动杆(84)间夹接有张紧弹簧(312);

2.根据权利要求1所述的一种汽车离合器加工设备,其特征在于,所述离合器片(6)的顶部设有三组装配槽(63),三组所述装配槽(63)等角度均分设置,所述装配槽(63)用于装载缓冲弹簧(62),所述装配槽(63)的边侧对称固定有用于固定缓冲弹簧(62)的压片(61)。

3.根据权利要求1所述的一种汽车离合器加工设备,其特征在于,所述离合器片(6)的中部设有贯穿的花键槽,所述下合槽(41)内固定有与花键槽相匹配的对轴柱(42)。

4.根据权利要求2所述的一种汽车离合器加工设备,其特征在于,所述供料槽(92)的输入端长度等于缓冲弹簧(62)自由状态下的长度,所述供料槽(92)的输入端长度大于插接口(93)的长度,所述装配槽(63)的长度介于供料槽(92)输入端、插接口(93)二者之间。

5.根据权利要求4所述的一种汽车离合器加工设备,其特征在于,所述供料槽(92)的输入端通过液压机构进行缓冲弹簧(62)的挤压填充上料。

6.根据权利要求1所述的一种汽车离合器加工设备,其特征在于,所述分离板(83)为磁性板结构,所述对位孔(81)内设有与分离板(83)相对应的磁性槽(831),所述分离板(83)在磁性槽(831)内的旋转范围为水平方向与竖直方向间的九十度,所述分离板(83)对磁性槽(831)相排斥的磁力,所述分离板(83)的长度不小于缓冲弹簧(62)的整体剖面半径。

7.根据权利要求1所述的一种汽车离合器加工设备,其特征在于,所述加工支架(3)的一侧还固定有上下料机械手(5),所述上下料机械手(5)用于将取出加工完成的下冶具(4)上的离合器片(6),并在空置的下冶具(4)上放置待加工的离合器片(6)。

8.根据权利要求2所述的一种汽车离合器加工设备,其特征在于,所述离合器片(6)上的压片(61)在未加工前长竖直方向的待加工状,所述滑套(311)的内壁还设有若干等距均分的螺旋槽(313),所述驱动杆(84)的顶部设有与螺旋槽(313)相对应的滚珠(841),所述上治具(8)的底部设有与压片(61)相对应的旋压凸沿(82),所述旋压凸沿(82)设置在两组相邻的对位孔(81)间。

9.根据权利要求8所述的一种汽车离合器加工设备,其特征在于,所述张紧弹簧(312)为高强度抗疲劳弹簧结构,所述张紧弹簧(312)具有驱使驱动杆(84)远离滑套(311)的弹力。

10.根据权利要求8所述的一种汽车离合器加工设备,其特征在于,所述螺旋槽(313)的底部呈竖直状槽体结构。

技术总结

本发明提供了应用于离合器生产领域的一种汽车离合器加工设备,本发明通过下冶具与上治具间的配合,当旋转工位带动载有离合器片的下冶具运行至上治具的正上方时,第一气缸和第二气缸带动上治具、供簧机构同步下移,当上治具下移至完全扣合离合器片的上端面时,第一气缸停止下移,此时第二气缸带动供簧机构持续下移,使插接口下移脱离对位孔,并进入装配槽内,此时限位珠失去对位孔内壁的挤压,进入装配槽内呈自由状态,当分离板的分离插接口处的缓冲弹簧时,缓冲弹簧两端的限位珠受压相远离位移,进而使缓冲弹簧能快速装配在装配槽内,相比于传统的人工装配,本发明结构简单,自动化程度高,能有效提升加工效率,具有市场前景,适合推广应用。

技术研发人员:李思铭

受保护的技术使用者:佛山市顺德区森图离合器有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!