基于温度检测矩阵的钳口体定位方法及蒙皮拉伸设备

本发明属于自动化,具体涉及一种基于温度检测矩阵的钳口体定位方法及蒙皮拉伸设备。

背景技术:

1、蒙皮是一种覆盖在飞机骨架外的受力构件,相当于飞机的“皮肤”,可以有效保护飞机内部结构,维持飞机外形,增强飞机的空气动力特性。早期低速飞机的蒙皮多采用布质材料,即用纺织品包裹在飞机的木质或金属框架上,并在此基础上涂覆一层不透水、不透气的薄膜以满足飞行需求,这样的结构可以形成流线型的机翼外表面,有效减小飞机机翼阻力。随着飞机工艺的进步和军事需求的提升,飞机的飞行速度、高度及自身重量逐渐增加,金属蒙皮逐步取代了布质蒙皮。现代飞机的蒙皮主要采用高强铝、镁合金、钛合金或复合材料等。

2、由于飞机飞行时需要面对强大的空气动力,因而对蒙皮材料的强度、塑性、抗蚀性和工艺水平等都要求较高。为了使加工出的蒙皮能满足这些要求,除了采用不同性能的蒙皮材料之外,蒙皮拉形工艺是决定蒙皮性能的一个关键环节,钳口体定位方法是蒙皮拉形工艺中的核心技术。钳口体定位技术在航空航天领域内属于大型薄板零件成形控制工艺,在制造过程中不仅需要考虑制造方法,更需要考虑其实用性能的要求。随着近年来航空航天产业的迅速发展,钳口体定位的方法、效率和精度是实现蒙皮拉形技术的核心保障,是衡量飞机制造能力和水平的重要标志之一。因此,该技术对于航空制造业具有十分重要的意义。

3、现有蒙皮钳口体定位工艺中,定位的效果主要取决于机床夹钳钳口相对于模具的三维空间运动路径。近年来,国内外许多企业已经研发和生产了不同系列的蒙皮拉形机床设备,这些设备大都具备了优良的硬件基础,所生产的蒙皮产品质量也明显提高。国内外许多专家和学者已经把有限元技术与数控拉形机床系统结合起来,充分利用数控技术实现蒙皮拉形机对拉形精准控制,从而可以满足不同类型飞机蒙皮的业务需求。但是,在全自动的过程中,最初的钳口体拉形初始位置一直依靠技术人员的经验确定,而钳口体拉形初始位置决定了后续拉形的效果,因此,如何自动准确的确定钳口体拉形初始位置是实现全自动化蒙皮拉形过程中急需解决的技术问题,只有当钳口体在拉形初始位置准确钳住板材后,再将钳口体按照拉伸工艺曲线移动到钳口体最终位置才能进行精准拉伸。

4、因此,目前急需通过对现有蒙皮拉伸设备进行改造,并结合对应的钳口体定位方法,实现蒙皮拉伸设备在蒙皮拉形前,钳口体能准确钳住板材,实现整个蒙皮拉形的全自动化。

技术实现思路

1、为解决蒙皮拉伸设备在蒙皮拉形过程中,钳口体拉形初始位置一直依靠技术人员的经验确定的问题,本发明提出了一种基于温度检测矩阵的钳口体定位方法及蒙皮拉伸设备,其设备结构简单,方法技术适用性强,可以实现飞机蒙皮拉形的全自动化加工工艺需求。

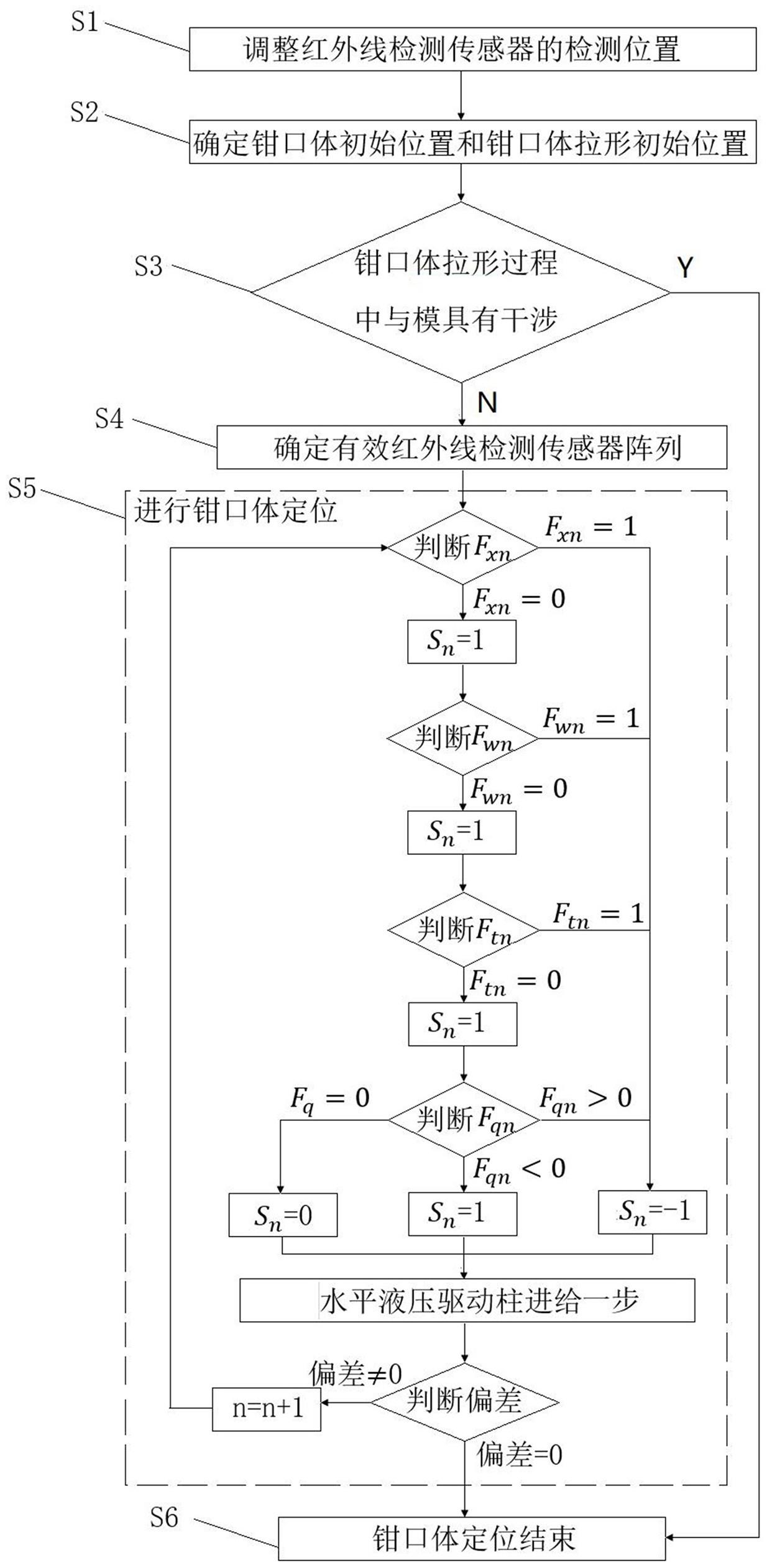

2、本发明公开了一种基于温度检测矩阵的钳口体定位的方法,其包括以下步骤:

3、步骤1:调整红外线检测传感器的检测位置,使红外线检测传感器检测范围覆盖整个板材;

4、步骤2:确定钳口体初始位置和钳口体拉形初始位置;

5、步骤21:钳口体在z轴的初始位置与板材高度相同;

6、步骤22:钳口体在y轴的初始位置根据理想线型确定;

7、步骤23:确定钳口体在x轴的初始位置;

8、步骤24:设置钳口体的拉形初始位置:

9、钳口体四个端点的拉形初始位置在z轴和y轴上的坐标与初始位置相同,x轴坐标值分别为 e rf( t), e rn( t), e lf( t),和 e ln( t);

10、步骤3:根据钳口体最终位置,判断钳口体拉形过程中与模具是否有干涉,如有干涉则停止钳口体定位;

11、步骤4:确定有效红外线检测传感器阵列;

12、步骤5:进行钳口体定位,将钳口体从钳口体初始位置移动到拉形初始位置;

13、钳口体的y轴和z轴不变,钳口体在xy平面内移动,利用四根水平液压驱动柱将两个钳口体的四个端点从钳口体初始位置移动到拉形初始位置;当控制系统分别控制四根水平液压驱动柱进给一步,先对钳口体四个端点分别进行横移限位、摆角限位、位移和温度判断,再对钳口体四个端点进行偏差计算和偏差判别,最终分别确定四根水平液压驱动柱下一步的移动方向,逐渐向拉形初始位置靠近,具体为:

14、使用 s表示水平液压驱动柱进给方向, f x表示摆角限位量, f w表示液压驱动柱横移限位, f t表示温度量, f q表示目标值和位移传感器反馈的钳口体位置值的偏差; s n表示第 n步时水平液压驱动柱进给方向, s n=1时表示第 n步时正向进给,即向板材靠近, s n=-1时表示第 n步时负向进给,即远离板材, s n=0时表示第 n步时保持不动 ; f xn表示第 n步时摆角限位量, f xn=1表示超出摆角限位, f xn=0表示未超出摆角限位; f wn表示第 n步时液压驱动柱横移限位, f wn=1表示第 n步时液压驱动柱超出横移限位, f wn=0表示第 n步时液压驱动柱未超出横移限位; f tn表示第 n步时温度量, f tn=1表示第 n步时板料局部区域温度过高, f tn=0表示第 n步时板料局部区域温度正常; f qn表示第 n步时目标值和位移传感器反馈的钳口体位置值的偏差, f qn>0表示第 n步时钳口体位置比目标值更靠近板材, f qn<0表示第 n步时钳口体位置比目标值更远离板材, f qn=0表示第 n步时钳口体位置与目标值相等;初始时设置 n=1, s0=1, f x0=0,和 f w0=0,根据初始 s0=1四根水平液压驱动柱先进给一步后,后续四根水平液压驱动柱的进给方向再分别都采用以下步骤确定:

15、步骤51、摆角限位判别 :根据摆角限位检测器信息判断摆角限位量 f xn,如果 f xn=0,则设置 s n=1,并执行步骤52,如果 f xn=1,表示超出摆角限位,则设置 s n=-1并执行步骤55;

16、步骤52、液压限位判别:根据蒙皮拉伸设备液压限位检测器测量信息判断 f wn,如果 f wn=0,则设置 s n=1,并执行步骤53,如果 f wn=1,表示液压驱动柱超出横移限位,则设置 s n=-1并执行步骤55;

17、步骤53、温度判别:根据有效红外线检测传感器阵列信息判断温度量 f tn,如果 f tn=0则设置 s n=1并执行步骤54;如果 f tn=1,表示板料局部区域温度过高,设置 s n=-1,并直接跳转至步骤55;

18、步骤54、偏差判别:根据步骤24中钳口体设定目标值和位移传感器反馈的钳口体的实际值判断差 f qn, f qn>0时设 s n=-1; f qn<0时设 s n=1; f qn=0时设 s n=0;

19、步骤55、水平液压驱动柱进给:根据 s n的值给出第 n步时水平液压驱动柱的进给方向,如果 s n=1,则需要水平液压驱动柱正进给;如果 s n=-1,则需要水平液压驱动柱负进给;如果 s n=0,水平液压驱动柱保持不动;四个水平液压驱动柱分别根据各自 s n的值,进行水平液压驱动柱的进给,并且对 n赋值为 n+1;

20、步骤56、偏差计算:计算进给一步后新的偏差,

21、其中, s rf( n)、 s rn( n)、 s lf( n)、 s rn( n)分别表示右侧远端、右侧近端、左侧远端、左侧近端水平液压驱动柱上位移传感器的反馈值与相应位移传感器的目标值的偏差值; e rf( n-1)为第 n-1步右侧远端水平液压驱动柱上位移传感器的反馈值, e rn( n-1)为第 n-1步右侧近端水平液压驱动柱上位移传感器的反馈值, e lf( n-1)为第 n-1步左侧远端水平液压驱动柱上位移传感器的反馈值, e ln( n-1)为第 n-1步左侧近端水平液压驱动柱上位移传感器的反馈值; e rf( t)为右侧远端位移传感器的目标值, e rn( t)为右侧近端位移传感器的目标值, e lf( t)为左侧远端位移传感器的目标值, e ln( t)为左侧近端位移传感器的目标值;

22、步骤57、钳口终点判断:如果,说明钳口体目标位置已经到达,执行步骤6,如果,说明钳口体目标位置还没有到达,则需要继续执行步骤58;

23、步骤58、更新钳口体信息,返回步骤51;更新钳口体信息包括:保存当前位移量、横移限位量、温度量、偏差和进给方向,更新后的钳口体信息作为下一循环比较值;

24、步骤6、钳口体已移动到钳口体的拉形初始位置,钳口体定位结束。

25、优选的,步骤1中调整红外线检测传感器的检测位置,使红外线检测传感器检测范围覆盖整个板材,具体为:

26、以拉形模具长方形底座中心点为整个设备定位原点(0,0,0),建立xyz坐标轴,水平长方形底座为xy平面,z为竖直平面,根据拉形模具高度 h在xyz三个方向轴上定义板材初始位置中心点(0,0, h),板料长度 c和宽度 d,确定板料加工的初始位置{(0.5 c,0.5 d, h),(0.5 c,-0.5 d, h),(-0.5 c,0.5 d, h),(-0.5 c,-0.5 d, h)};

27、首次调整红外线检测传感器矩阵的分布范围,红外线检测传感器矩阵的范围为{(0.5 c,0.5 d, h1),(0.5 c,-0.5 d, h1),(-0.5 c,0.5 d, h1),(-0.5 c,-0.5 d, h1)};红外线检测传感器矩阵的中心点在xy平面上的投影和原点重合;其中, h1= h+a为红外线检测传感器矩阵的高度, a为红外线检测传感器矩阵与板材之间的距离;

28、两组钳口体左右对称分布,每组钳口体由 n段钳口组成, n为正整数;以钳口数量 n两组钳口体左右对称分布,每组钳口体由 n段钳口组成, n为正整数;以钳口数量 n检测传感器覆盖板料范围的10 n个离散关键位置点,关键位置点位置为均匀分布或根据模具确定。

29、优选的,步骤23中确定钳口体在x轴的初始位置,具体为:

30、左右钳口体的初始位置必须在板材左右两侧的外部,因为钳口体中的钳口深度为 p,因此钳口体在x轴的初始位置的坐标值左侧必须小于-0.5 c- p,右侧必须大于0.5 c+ p。

31、优选的,步骤3中确定钳口体最终位置,并判断钳口与模具是否有干涉,具体步骤为:

32、(1)利用拉形模具采用测量绘图方式绘制散点图;设定 y=0,对于xz平面内拉形模具轨迹上的 m个数据点,-0.5 c≤ x≤0.5 c,0< z≤ h; x、y、z分别表示在x、y、z轴上的取值;

33、(2)根据散点的分布情况,选取方程 z=a0 + a1 x+ a2 x 2 +… +a m x m,其中 a0, a1, a2,…, a m为常数;

34、(3)按最小二乘法原理求线性方程和方差分析:计算拟合残差 e k =z k-( a0 +a1 x+ a2 x 2 +… +a m x m),其中 k=1,2,3…, m; z k为离散轨迹曲线在z轴的第 k个数据点的坐标值;设定拟合度函数,其中, w k>0为常值权系数;

35、(4)得到使 t达到最小时的参数 a0, a1, a2,…, a m,得到的方程 z即为拉形模具轮廓线离散点所拟合的函数表达式,利用该函数得到拉形模具轮廓线在xz平面内反向延伸所有离散点;

36、(5)根据轮廓线在xz平面内反向延伸所有离散点,使用这些离散点用于判断钳口体与模具是否有干涉;如有干涉,则停止钳口体定位。

37、本发明还公开了一种基于温度检测矩阵的蒙皮拉伸设备,其包括:固定机架、左右两侧的拉伸单元、检测单元、温度检测单元和控制系统;

38、固定机架作为设备底座,用于支撑左右两侧的拉伸单元;固定机架包括操作桌面、支撑架和固定基座,操作桌面的上表面两侧分别有两个固定基座,操作桌面的下表面安装有支撑架用于固定和支撑操作桌面;

39、左右两侧的拉伸单元都分别由两个水平液压驱动柱和两个垂直液压驱动柱组成,两个单元都固定在固定机架上,且都具有六自由度分支;其中,四根水平液压驱动柱安装在固定基座上并于钳口体连接,实现钳口体水平方向移动,四根垂直液压驱动柱安装在操作桌面的下方,并穿过操作桌面于钳口体连接,实现钳口体在垂直方向移动。

40、检测单元包括位移检测器、液压限位检测器和摆角限位检测器,检测单元与控制系统相连接,其中水平液压驱动柱和垂直液压驱动柱上都安装有位移检测器和液压限位检测器,摆角限位检测器安装在钳口体上,位移检测器用来检测所在驱动柱的位移量,液压限位检测器用来检测是否达到所在驱动柱的最大限制,摆角限位检测器用来检测钳口体角度是否达到最大限制,通过位移检测器、液压限位检测器和摆角限位检测器的检测,实现水平液压驱动柱和垂直液压驱动柱在配合协作运动下完成钳口体在三维空间的有限移动;

41、温度检测单元包括检测矩阵固定支架和红外线检测传感器矩阵;温度检测单元中的红外线检测传感器矩阵与控制系统相连接;长方体形状的检测矩阵固定支架安装在固定机架上方,高于左右两侧的拉伸单元;红外线检测传感器矩阵安装在检测矩阵固定支架上方,外线检测矩阵由红外线检测传感器组成的阵列构成,红外线检测传感器用于检测红外线检测传感器探头下方的温度;红外线检测传感器矩阵中行列距离可调,红外线检测传感器矩阵最大检测范围覆盖设备可拉伸板料的整个区域,根据板材大小设置红外线检测传感器矩阵大小,并根据所能检测到的板材范围确定红外线检测传感器矩阵中有效红外线检测传感器阵列范围,有效红外线检测传感器阵列范围是利用垂直液压驱动柱和水平液压驱动柱的位移检测值和红外线检测传感器阵列位置信息得到;

42、控制系统利用温度检测单元得到的温度检测信息,以及检测单元得到的柱体位移检测信息、液压限位检测信息和摆角限位检测信息,来控制钳口体在三维空间的移动,实现钳口体定位。

43、本发明在水平液压驱动柱和垂直液压驱动柱上都安装有位移检测器,该传感器可以检测驱动柱的伸缩长度,当伸缩长度超出了系统允许最大值时,控制系统可以根据该测试值及时调整装置的控制策略,迅速调整驱动柱的移动方向和速度,这样可以保证设备的整体安全性和钳口体定位的成功率。

44、在水平液压驱动柱和垂直液压驱动柱上都安装有液压限位检测器,该传感器可以检测驱动柱的最大活动限位量,当驱动轴与连接部件之间旋转角度达到系统允许最大值时,即传感器得到有效检测信号后,控制系统可以根据该信号及时调整装置的控制策略,迅速调整驱动柱的移动方向和速度,这样可以保证设备的整体安全性和钳口体定位的成功率。

45、与现有技术相比,本发明具有如下有益效果:

46、1、本发明在固定机架上方安装红外线检测传感器矩阵,可以有效监测整个板料在钳口体定位过程中的温度变化情况,温度变化的实时监测有助于设备控制系统能根据不同的温度变化情况及时调整钳口体定位策略,这样既可以提高钳口体定位的工艺质量和成品率,也可以有效保障拉形设备及板料的安全性。

47、2、本发明利用位移检测器、液压限位检测器和摆角限位检测器,可以检测驱动柱的伸缩长度,最大活动限位量、以及钳口体两端驱动柱伸缩长度的差距,如果超出了系统允许最大值时,系统控制程序根据钳口体定位方法可以及时调整装置的控制策略,保证设备的整体安全性和钳口体定位的成功率。

48、3、本发明结构简单,控制快捷,适用性强,可以适用对不同材料、不同大小的板材进行钳口体定位任务。

- 还没有人留言评论。精彩留言会获得点赞!