一种箱型钢构件加工工艺的制作方法

本发明属于钢构件加工,具体是一种箱型钢构件加工工艺。

背景技术:

1、钢构件主要指用钢板、角钢、槽钢和工字钢,通过连接件焊接而成的能承受和传递荷载的钢结构组合构件。钢构件体系具有自重轻、工厂化制造、安装快捷、施工周期短、抗震性能好、投资回收快、环境污染少等综合优势,钢构件在建筑工程领域中应用广泛。箱型钢构件作为钢构件的一种,其横截面为箱型,当桥梁跨度较大时,箱形是较好的结构形式,它的闭合薄壁截面抗扭度很大,对于弯桥和采用悬臂施工的桥梁犹为有利,顶底板都具有大的面积,能有效地抵抗正负弯矩并满足配筋需要,具有良好的动力特性和小的收缩变形值。

2、现有中国专利文件公开号为cn114043150a的一种箱型钢构件的焊接辅助设备及其加工工艺在进行箱型钢构件加工时,先熟悉施工图纸,根据钢构件焊接时的加工要求,在控制系统内将箱型钢构件各个部件的设计位置进行编程,并且预留出各部件之间的焊接收缩余量,然后对底板、顶板、隔板和侧板进行坡口加工、校正矫平,在侧板上装配焊接衬板,定位焊并焊接,再将底板和隔板焊接组合,隔板、底板和腹板焊接组合,隔板、侧板和顶板焊接组合,进行四条纵焊缝的焊接工作,最后在端部铣平。

3、但在实现上述技术方案的过程中,发现上述技术方案存在如下技术问题:

4、现有箱型钢构件通过组装、焊接和铣削工艺完成加工工作,其加工流程较为简单,所生产的箱型钢构件因加工方式与常规焊接方式大体相同,完成焊接工作所得的箱型构件耐冲击性能、应力抵抗能力和使用寿命均较低。

技术实现思路

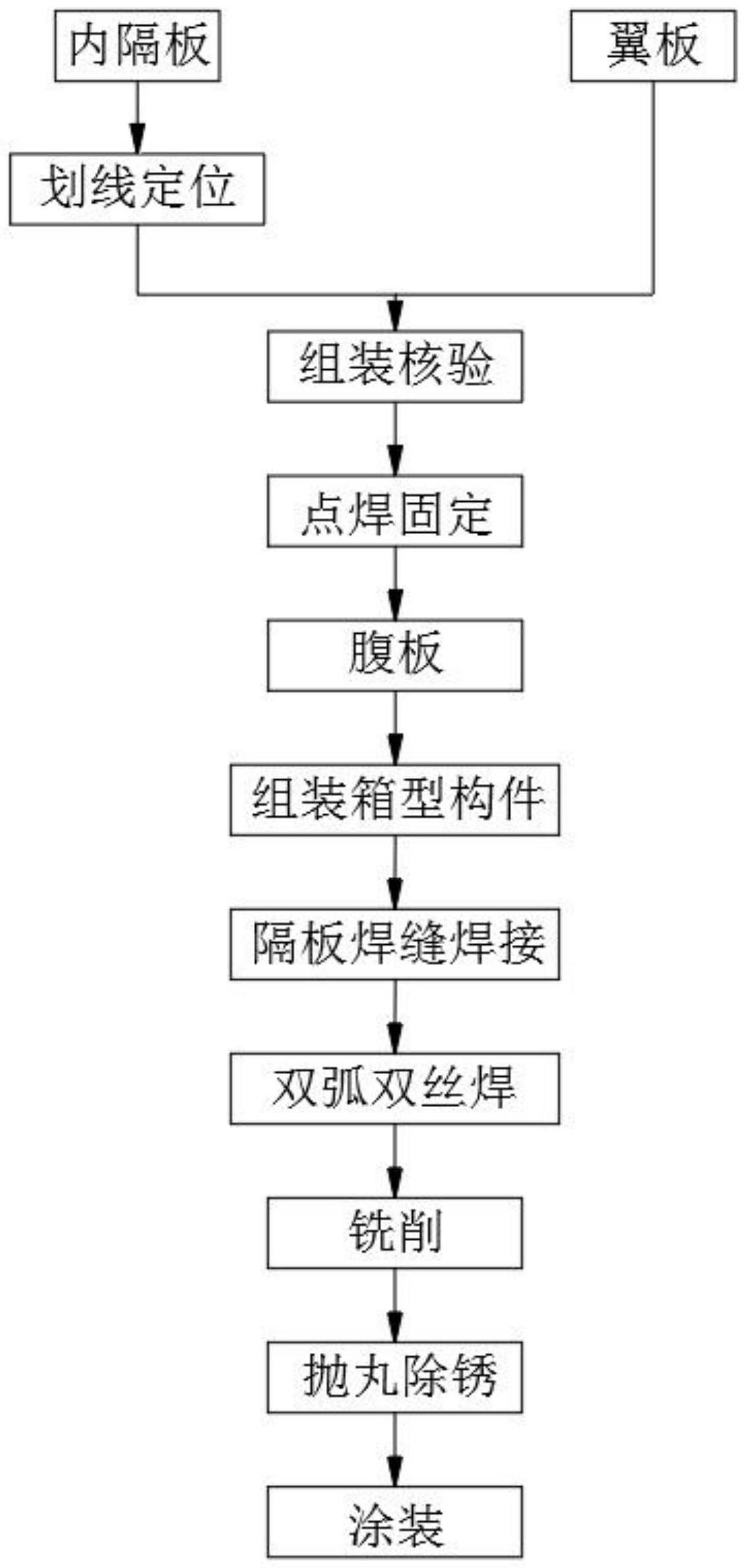

1、为了克服现有的不足,本技术实施例提供一种箱型钢构件加工工艺,通过在组立成箱型构件之前,在内隔板上划线,以翼板为底板,在正式焊接之前利用点焊的方式临时固定,当安装腹板组成u型柱,构成箱型构件之后,利用双弧双丝焊焊接相关部件和构件主角焊缝进行焊接,然后,对箱体构件的端面进行铣削去除加工余量,并在后续抛丸除锈,进行涂装喷涂工作,可以提高箱型钢构件的使用寿命,结构强度,解决了现有箱型钢构件的生产加工工艺与常规焊接方式大体相同,完成焊接工作所得的箱型构件耐冲击性能、应力抵抗能力和使用寿命均较低的问题。

2、本技术实施例解决其技术问题所采用的技术方案是:

3、一种箱型钢构件加工工艺,包括:

4、s1、内隔板:对内隔板划线定位;

5、翼板:以一翼板为底板;

6、组装核验:根据内隔板上的定位线条,使内隔板与翼板预装核验;

7、s2、点焊固定:放置内隔板,校核位置并点焊临时焊接,以相同工艺临时焊接各工艺隔板以及柱顶封板,并对垫板条进行焊接;

8、s3、腹板:安两侧腹板,组成u型柱;

9、s4、组装箱型构件:在组立机上,将u型柱组立成箱型构件;

10、s5、隔板焊缝焊接:焊接隔板两条电渣焊缝;

11、s6、双弧双丝焊:利用对箱型构件进行双弧双丝焊,并焊接构件主角焊缝;

12、s7、铣削:工件转至端面进行铣削,并对箱型构件的封板端进行铣削,将预留的加工余量铣削去除;

13、s8、抛丸除锈:将构件送入抛丸机,在构件表面喷砂除锈;

14、s9、涂装:构件抛丸除锈后,利用涂料对其表面进行喷涂工作。

15、在一种可能的实现方式中,所述s1中的箱型构件内隔板长和宽尺寸精度在±3mm之间,对角线误差为1.5mm,所述s2中的垫板长度方向的加工余量在理论尺寸上增加10mm,其宽度方向的工余量在理论尺寸上增加5mm。

16、在一种可能的实现方式中,所述s3中采用的焊接方式为气保焊融透焊接,所述s5采用高电压低电流,慢送丝起弧燃烧方式进行焊接工作。

17、在一种可能的实现方式中,所述s6中先采用氩弧焊的焊接方式打底,并采用埋弧焊的焊接方式填充、盖面,所述s6中箱型构件的腹板腹板上开有35°的焊接坡口。

18、在一种可能的实现方式中,所述s7中铣削过程中柱与柱对接公差应取正值,所述s7中铣削后的金属端面垂直度在0.3mm以下,表面粗糙度ra在12.5以下。

19、在一种可能的实现方式中,所述s9中涂料喷涂的温度在5℃~35℃之间,相对湿度≤85%。

20、在一种可能的实现方式中,所述s1和s2中内隔板和翼板的底部设置有两个支撑轨,两个所述支撑轨的底部之间固定式连接有多个枕条,两个所述支撑轨之间装配式连接有辊轮,所述支撑轨的顶部设置有多个定位组件,所述支撑轨的内部设置有夹持组件。

21、在一种可能的实现方式中,所述定位组件包括立板,所述立板的内部加工有多个定位孔,多个所述定位孔上下两排设置,所述定位孔的内部插接式连接有定位杆,所述定位杆的一端固定式连接有控制环。

22、在一种可能的实现方式中,所述夹持组件包括夹块,所述夹块的一侧固定式连接有圆杆,所述圆杆的一端固定式连接有棱柱杆,所述棱柱杆的一端固定式连接有限位盘,所述棱柱杆的外部滑动式连接有外螺纹座。

23、在一种可能的实现方式中,所述外螺纹座的一侧与支撑轨固定式连接,所述棱柱杆活动式连接在支撑轨的内部,所述外螺纹座的外部螺纹式连接有控制套,所述卡槽的内部加工有卡槽,所述限位盘转动式连接在卡槽。

24、本技术的有益效果为:

25、1.通过在组立成箱型构件之前,在内隔板上划线,以翼板为底板,在正式焊接之前利用点焊的方式临时固定,当安装腹板组成u型柱,构成箱型构件之后,利用双弧双丝焊焊接相关部件和构件主角焊缝进行焊接,然后,对箱体构件的端面进行铣削去除加工余量,并在后续抛丸除锈,进行涂装喷涂工作,可以保证箱型钢构件整体结构协调,有利于提高箱型钢构件的使用寿命,结构强度;

26、2.通过在将内隔板与底板焊接之前,先在金属板中切削出内隔板,并对内隔板的表面和四周进行去毛刺、打磨等工作,可以保证其表面光滑,可以保证后续电渣焊质量,在完成焊接工作之后,可以通过抗氧化处理,保证箱型钢构件的使用寿命;

27、3.通过在盖上盖板组立箱型构件时,先划出钻电渣焊孔的中心线位置打上样,并对柱体内进行彻底清扫,使点固焊缝应加工在两侧坡口底部,可以保证焊接质量,减小焊接缺陷;

28、4.通过使熔嘴内外表、焊丝、焊剂和引弧剂干燥清洁,在焊接过程中,利用电焊目镜片观察熔嘴在熔池中的位置,使其始终处在熔池中心部位,随时观察外表母材烧红的程度,可以尽可能减小后续ut探伤过程中检测到的焊接损伤,有利于保证焊接质量;

29、5.通过将工件翻身交替焊接,并始终保持双侧同步,防止焊接收缩不均而造成的侧弯扭曲,同时防止钢柱的扭曲变形,并在完成焊接工作时,自行检测焊接效果,在填补焊接遗漏后,可以确保焊接质量;

30、6.通过在柱与柱对接时,控制柱长尺寸公差向正值偏差,可以避免出现柱与柱焊接时,焊缝因柱具有弹性特性,在压缩后会出现收缩变形的情况。

31、7.通过在喷涂涂料过程中,用水砂纸打毛,清除掉表面灰尘污物后,再进行后道涂料涂装工作,可以保证完成涂料涂装的箱型钢构件表面的各涂料层层间的附着力,避免出现前道涂料涂装与后道涂料涂装的间隔时间过久,导致层间附着力变弱的情况;

32、8.通过将翼板架设在辊轮的顶部,控制控制套与外螺纹座的螺纹连接情况,使限位盘在卡槽的内部活动,便于控制套推动棱柱杆带动夹块移动,利用两个夹块相互靠近将翼板夹持,根据翼板上的划线位置,将立板穿过对应定位孔的内部,在将内隔板插接在相邻的两个定位杆之间时,可以为内隔板定位,便于在内隔板和翼板之间点焊预固定。

- 还没有人留言评论。精彩留言会获得点赞!