一种型钢拱架自动化连续生产线的制作方法

本发明涉及型钢拱架生产设备,尤其是涉及一种型钢拱架自动化连续生产线。

背景技术:

1、钢拱架在生产中型钢的连续焊接均采用人工焊接,人工焊接完毕后,在将焊接好的型钢转运至冷弯机内进行冷弯处理,冷弯机在对型钢进行冷弯过程中,很容易出现断裂的现象发生,同时人工焊接采用堆焊,焊接过程费时费力,同时还一定程度上费消耗品。

2、专利文献公开号为cn115625534a一种铁路隧道支护用钢拱架自动生产线,在该专利的说明书中公开了“连接处对齐后采用焊接机器人进行焊接”,虽然其采用了焊接机器人实现了自动焊接,但是其在后续折弯工序中,仍然存在“弯曲成弧时容易断”的问题。

技术实现思路

1、为了克服背景技术中的不足,本发明公开了一种型钢拱架自动化连续生产线,本发明通过坡口机构对需要焊接型钢的一堆造成坡口,方便两个型钢之间进行焊接,通过其中一个输送机构对打好坡口的型钢进行输送,通过对齐焊接机构对两个型钢的位置进行调整,使两个型钢相对应,并将对应好的型钢焊接在一起,通过另一个输送机构对焊接好的型钢进行输送,通过冷弯机构对焊接好的型钢进行冷弯处理。

2、为了实现所述发明目的,本发明采用如下技术方案:

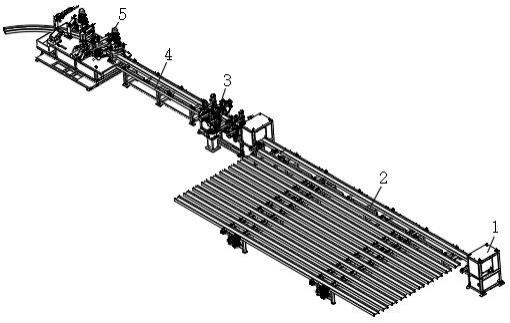

3、一种型钢拱架自动化连续生产线,包括坡口机构、上料机构、对齐焊接机构、输送机构和冷弯机构,所述坡口机构和输送机构的数量均为两个,两个坡口机构分别位于其中一个输送机构的两端,且坡口机构的进出料端与输送机构的输送端相对应,所述上料机构位于其中一个输送机构的一侧,且上料机构的出料端与其中一个输送机构的进料端相对应,所述对齐焊接机构的进出料端分别与其中一个坡口机构的出料口和另一个输送机构的进料口相对应,且另一个输送机构的出料端与冷弯机构的进料端相对应。

4、所述坡口机构包括放置架、第一伞齿轮升降机、移动架、伞齿轮电机、直线导轨、修正架、滑轨、移动板和第一伸缩油缸,所述放置架的一侧安装有修正架,且修正架的位置与输送机构输送端的位置相对应,所述修正架内固定连接有滑轨,且滑轨上滑动连接有移动板,所述移动板的一侧与第一伸缩油缸的伸缩端铰接,且第一伸缩油缸位于修正架上并固定连接,所述放置架的一侧固定连接有直线导轨,且直线导轨上滑动连接有移动架,所述移动架上安装有伞齿轮电机,所述伞齿轮电机上转动端上安装有铣刀,所述放置架上安装有第一伞齿轮升降机,且第一伞齿轮升降机的升降端与移动架铰接。

5、所述上料机构包括定位架、驱动链条、第一驱动电机、传动齿轮、转动杆、齿轮、电机齿轮、限位架、第二伸缩油缸和推动架,所述定位架的数量为两个,所述定位架的两端分别转动连接有转动杆,且转动杆的两端分别固定连接有传动齿轮,两端的传动齿轮之间通过驱动链条连接,所述定位架的一侧固定连接有第一驱动电机,且第一驱动电机通过电机轴与电机齿轮,所述齿轮位于转动杆上且固定连接,所述齿轮通过链条与电机齿轮连接,所述定位架的位于输送机构的一端上固定连接有限位架,且限位架内铰接有第二伸缩油缸,所述第二伸缩油缸的伸缩端上铰接有推动架,且推动架与限位架滑动连接,所述限位架的一端位于输送机构内。

6、所述对齐焊接机构包括支撑架、限位板、滑动架、导向辊、滑动块、滑动杆、推动板、第三伸缩油缸、第四伸缩油缸和第一机械臂,所述支撑架的位置与放置架的位置相对应,且支撑架进料端的位置与放置架出料端的位置相对应,所述支撑架上表面的两侧分别固定连接有限位板,所述支撑架的上表面安装有等距排列的滑动架,且滑动架与限位板交错排列,两侧相对应的两个限位板之间固定连接有两个滑动杆,且滑动杆上滑动连接有推动板,所述推动板的一侧与第四伸缩油缸的伸缩端铰接,且第四伸缩油缸位于一侧的限位板上并固定连接,所述滑动架两侧的架壁上分别滑动连接有两个滑动块,两侧的两个滑动块之间转动连接有导向辊,且上侧的滑动块与第三伸缩油缸的伸缩端固定连接,所述第三伸缩油缸位于滑动架上并固定连接,所述第一机械臂位于支撑架的一侧,且第一机械臂上安装有焊接枪。

7、所述输送机构包括架体、转动齿轮、输送辊、保护壳、第一传导齿轮、第二传导齿轮、第二驱动电机和电机传导齿轮,所述架体的数量为两个,其中一个架体位于两个坡口机构之间,另一个架体位于对齐焊接机构和冷弯机构之间,所述架体的一端安装有第二驱动电机,且第二驱动电机通过电机轴与电机传导齿轮连接,所述架体的一侧转动连接有第一传导齿轮和第二传导齿轮,所述架体两侧的架壁上分别固定连接有等距排列的保护壳,两侧的两个保护壳之间转动连接有输送辊,且输送辊的一端穿过保护壳与转动齿轮连接,所述转动齿轮、第一传导齿轮、第二传导齿轮和电机传导齿轮之间通过传动链条连接。

8、所述冷弯机构包括安置架、固定架、驱动辊、第二伞齿轮升降机、安装架、第三伞齿轮升降机、顶进辊、连接架、压辊、移动块、导向架、调节螺杆、第三驱动电机、顶进架、等离子切割枪和第二机械臂,所述安置架上安装有等距排列的导向架,且导向架的位置与相邻架体的位置相对应,所述导向架两侧的架壁内分别固定连接有移动块,所述导向架两侧的架体上分别螺纹连接有调节螺杆,且调节螺杆穿过导向架的一端上也转动连接有移动块,两侧的两个移动块之间转动连接有压辊,所述固定架的数量为两个,两个固定架分别位于两侧的两个导向架之间,靠近架体的固定架上安装有连接架,且连接架上固定连接有第三伞齿轮升降机,所述第三伞齿轮升降机的伸缩端固定连接有u型架,且u型架内转动连接有顶进辊,所述固定架上固定连接有第三驱动电机,且第三驱动电机的电机轴穿过固定架的顶端与驱动辊连接,所述安装架位于中间的两个导向架之间,所述安装架上固定连接有第二伞齿轮升降机,且第二伞齿轮升降机的伸缩端上固定连接有顶进架,所述顶进架内也转动连接有顶进辊,所述安置架远离架体的一侧上安装有第二机械臂,且第二机械臂上安装有等离子切割枪。

9、由于采用了上述技术方案,本发明具有如下有益效果:

10、本发明所述的一种型钢拱架自动化连续生产线,通过坡口机构对需要焊接型钢的一堆造成坡口,方便两个型钢之间进行焊接,通过其中一个输送机构对打好坡口的型钢进行输送,通过对齐焊接机构对两个型钢的位置进行调整,使两个型钢相对应,并将对应好的型钢焊接在一起,通过另一个输送机构对焊接好的型钢进行输送,通过冷弯机构对焊接好的型钢进行冷弯处理。

技术特征:

1.一种型钢拱架自动化连续生产线,包括坡口机构(1)、上料机构(2)、对齐焊接机构(3)、输送机构(4)和冷弯机构(5),其特征是:所述坡口机构(1)和输送机构(4)的数量均为两个,两个坡口机构(1)分别位于其中一个输送机构(4)的两端,且坡口机构(1)的进出料端与输送机构(4)的输送端相对应,所述上料机构(2)位于其中一个输送机构(4)的一侧,且上料机构(2)的出料端与其中一个输送机构(4)的进料端相对应,所述对齐焊接机构(3)的进出料端分别与其中一个坡口机构(1)的出料口和另一个输送机构(4)的进料口相对应,且另一个输送机构(4)的出料端与冷弯机构(5)的进料端相对应。

2.根据权利要求1所述的型钢拱架自动化连续生产线,其特征是:所述坡口机构(1)包括放置架(101)、第一伞齿轮升降机(102)、移动架(103)、伞齿轮电机(104)、直线导轨(105)、修正架(106)、滑轨(107)、移动板(108)和第一伸缩油缸(109),所述放置架(101)的一侧安装有修正架(106),且修正架(106)的位置与输送机构(4)输送端的位置相对应,所述修正架(106)内固定连接有滑轨(107),且滑轨(107)上滑动连接有移动板(108),所述移动板(108)的一侧与第一伸缩油缸(109)的伸缩端铰接,且第一伸缩油缸(109)位于修正架(106)上并固定连接,所述放置架(101)的一侧固定连接有直线导轨(105),且直线导轨(105)上滑动连接有移动架(103),所述移动架(103)上安装有伞齿轮电机(104),所述伞齿轮电机(104)上转动端上安装有铣刀,所述放置架(101)上安装有第一伞齿轮升降机(102),且第一伞齿轮升降机(102)的升降端与移动架(103)铰接。

3.根据权利要求1所述的型钢拱架自动化连续生产线,其特征是:所述上料机构(2)包括定位架(201)、驱动链条(202)、第一驱动电机(203)、传动齿轮(204)、转动杆(205)、齿轮(206)、电机齿轮(207)、限位架(208)、第二伸缩油缸(209)和推动架(210),所述定位架(201)的数量为两个,所述定位架(201)的两端分别转动连接有转动杆(205),且转动杆(205)的两端分别固定连接有传动齿轮(204),两端的传动齿轮(204)之间通过驱动链条(202)连接,所述定位架(201)的一侧固定连接有第一驱动电机(203),且第一驱动电机(203)通过电机轴与电机齿轮(207),所述齿轮(206)位于转动杆(205)上且固定连接,所述齿轮(206)通过链条与电机齿轮(207)连接,所述定位架(201)的位于输送机构(4)的一端上固定连接有限位架(208),且限位架(208)内铰接有第二伸缩油缸(209),所述第二伸缩油缸(209)的伸缩端上铰接有推动架(210),且推动架(210)与限位架(208)滑动连接,所述限位架(208)的一端位于输送机构(4)内。

4.根据权利要求1所述的型钢拱架自动化连续生产线,其特征是:所述对齐焊接机构(3)包括支撑架(301)、限位板(302)、滑动架(303)、导向辊(304)、滑动块(305)、滑动杆(306)、推动板(307)、第三伸缩油缸(308)、第四伸缩油缸(309)和第一机械臂(310),所述支撑架(301)的位置与放置架(101)的位置相对应,且支撑架(301)进料端的位置与放置架(101)出料端的位置相对应,所述支撑架(301)上表面的两侧分别固定连接有限位板(302),所述支撑架(301)的上表面安装有等距排列的滑动架(303),且滑动架(303)与限位板(302)交错排列,两侧相对应的两个限位板(302)之间固定连接有两个滑动杆(306),且滑动杆(306)上滑动连接有推动板(307),所述推动板(307)的一侧与第四伸缩油缸(309)的伸缩端铰接,且第四伸缩油缸(309)位于一侧的限位板(302)上并固定连接,所述滑动架(303)两侧的架壁上分别滑动连接有两个滑动块(305),两侧的两个滑动块(305)之间转动连接有导向辊(304),且上侧的滑动块(305)与第三伸缩油缸(308)的伸缩端固定连接,所述第三伸缩油缸(308)位于滑动架(303)上并固定连接,所述第一机械臂(310)位于支撑架(301)的一侧,且第一机械臂(310)上安装有焊接枪。

5.根据权利要求1所述的型钢拱架自动化连续生产线,其特征是:所述输送机构(4)包括架体(401)、转动齿轮(402)、输送辊(403)、保护壳(404)、第一传导齿轮(405)、第二传导齿轮(406)、第二驱动电机(407)和电机传导齿轮(408),所述架体(401)的数量为两个,其中一个架体(401)位于两个坡口机构(1)之间,另一个架体(401)位于对齐焊接机构(3)和冷弯机构(5)之间,所述架体(401)的一端安装有第二驱动电机(407),且第二驱动电机(407)通过电机轴与电机传导齿轮(408)连接,所述架体(401)的一侧转动连接有第一传导齿轮(405)和第二传导齿轮(406),所述架体(401)两侧的架壁上分别固定连接有等距排列的保护壳(404),两侧的两个保护壳(404)之间转动连接有输送辊(403),且输送辊(403)的一端穿过保护壳(404)与转动齿轮(402)连接,所述转动齿轮(402)、第一传导齿轮(405)、第二传导齿轮(406)和电机传导齿轮(408)之间通过传动链条连接。

6.根据权利要求1所述的型钢拱架自动化连续生产线,其特征是:所述冷弯机构(5)包括安置架(501)、固定架(502)、驱动辊(503)、第二伞齿轮升降机(504)、安装架(505)、第三伞齿轮升降机(506)、顶进辊(507)、连接架(508)、压辊(509)、移动块(510)、导向架(511)、调节螺杆(512)、第三驱动电机(513)、顶进架(514)、等离子切割枪(515)和第二机械臂(516),所述安置架(501)上安装有等距排列的导向架(511),且导向架(511)的位置与相邻架体(401)的位置相对应,所述导向架(511)两侧的架壁内分别固定连接有移动块(510),所述导向架(511)两侧的架体上分别螺纹连接有调节螺杆(512),且调节螺杆(512)穿过导向架(511)的一端上也转动连接有移动块(510),两侧的两个移动块(510)之间转动连接有压辊(509),所述固定架(502)的数量为两个,两个固定架(502)分别位于两侧的两个导向架(511)之间,靠近架体(401)的固定架(502)上安装有连接架(508),且连接架(508)上固定连接有第三伞齿轮升降机(506),所述第三伞齿轮升降机(506)的伸缩端固定连接有u型架,且u型架内转动连接有顶进辊(507),所述固定架(502)上固定连接有第三驱动电机(513),且第三驱动电机(513)的电机轴穿过固定架(502)的顶端与驱动辊(503)连接,所述安装架(505)位于中间的两个导向架(511)之间,所述安装架(505)上固定连接有第二伞齿轮升降机(504),且第二伞齿轮升降机(504)的伸缩端上固定连接有顶进架(514),所述顶进架(514)内也转动连接有顶进辊(507),所述安置架(501)远离架体(401)的一侧上安装有第二机械臂(516),且第二机械臂(516)上安装有等离子切割枪(515)。

技术总结

一种型钢拱架自动化连续生产线,涉及型钢拱架生产设备技术领域,坡口机构和输送机构的数量均为两个,两个坡口机构分别位于其中一个输送机构的两端,且坡口机构的进出料端与输送机构的输送端相对应,所述上料机构位于其中一个输送机构的一侧;本发明所述的一种型钢拱架自动化连续生产线,通过坡口机构对需要焊接型钢的一堆造成坡口,方便两个型钢之间进行焊接,通过其中一个输送机构对打好坡口的型钢进行输送,通过对齐焊接机构对两个型钢的位置进行调整,使两个型钢相对应,并将对应好的型钢焊接在一起,通过另一个输送机构对焊接好的型钢进行输送,通过冷弯机构对焊接好的型钢进行冷弯处理。

技术研发人员:柳桂锋,黄东鲁,曾海文,刘兴望

受保护的技术使用者:湖南艮通智能装备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!