一种卷笔刀生产用组装设备的制作方法

本技术涉及卷笔刀生产设备领域,尤其是涉及一种卷笔刀生产用组装设备。

背景技术:

1、卷笔刀是用于切削铅笔的一种文具,根据驱动的方式不同,卷笔刀可分为手摇式以及电动式。

2、相关技术中,手摇式卷笔刀,其包括壳体以及切削机构,如图1所示的一种切削机构,其包括固定在壳体上的安装座7、转动设置在安装座7上的切削组件8以及用于驱动切削组件8转动的摇柄9,切削组件8包括转动设置在安装座7上的刀架81、转动设置在刀架81上的切削刀82以及连接在切削刀82上的刀齿轮83,安装座7上一体成型有与刀齿轮83啮合的内齿轮71。刀架81上开设有供铅笔端部伸入的进笔口811,刀架81的侧壁上开设有与进笔口811相连通的切削口812,切削刀82的端部伸入至切削口812中。

3、削铅笔时,先将铅笔的端部插入进笔口811,然后通过转动摇柄9,刀架81与摇柄9一同转动并带动切削刀82绕刀架81的轴芯转动。由于切削刀82上的刀齿轮83与内齿轮71啮合,使得切削刀82同时发生自转,切削刀82绕铅笔进行切削。

4、组装切削机构时,先将刀架81的端部插入安装座7,然后将摇柄9装至安装座7上以使刀架81的端部插入摇柄9,最后转动摇柄9,以使摇柄9与刀架81螺纹连接即可。

5、由于切削组件的形状较不规则,导致切削机构常通过人工进行组装,而人工组装的效率较低,有待改进。

技术实现思路

1、为了提高切削机构的生产效率,本技术提供一种卷笔刀生产用组装设备。

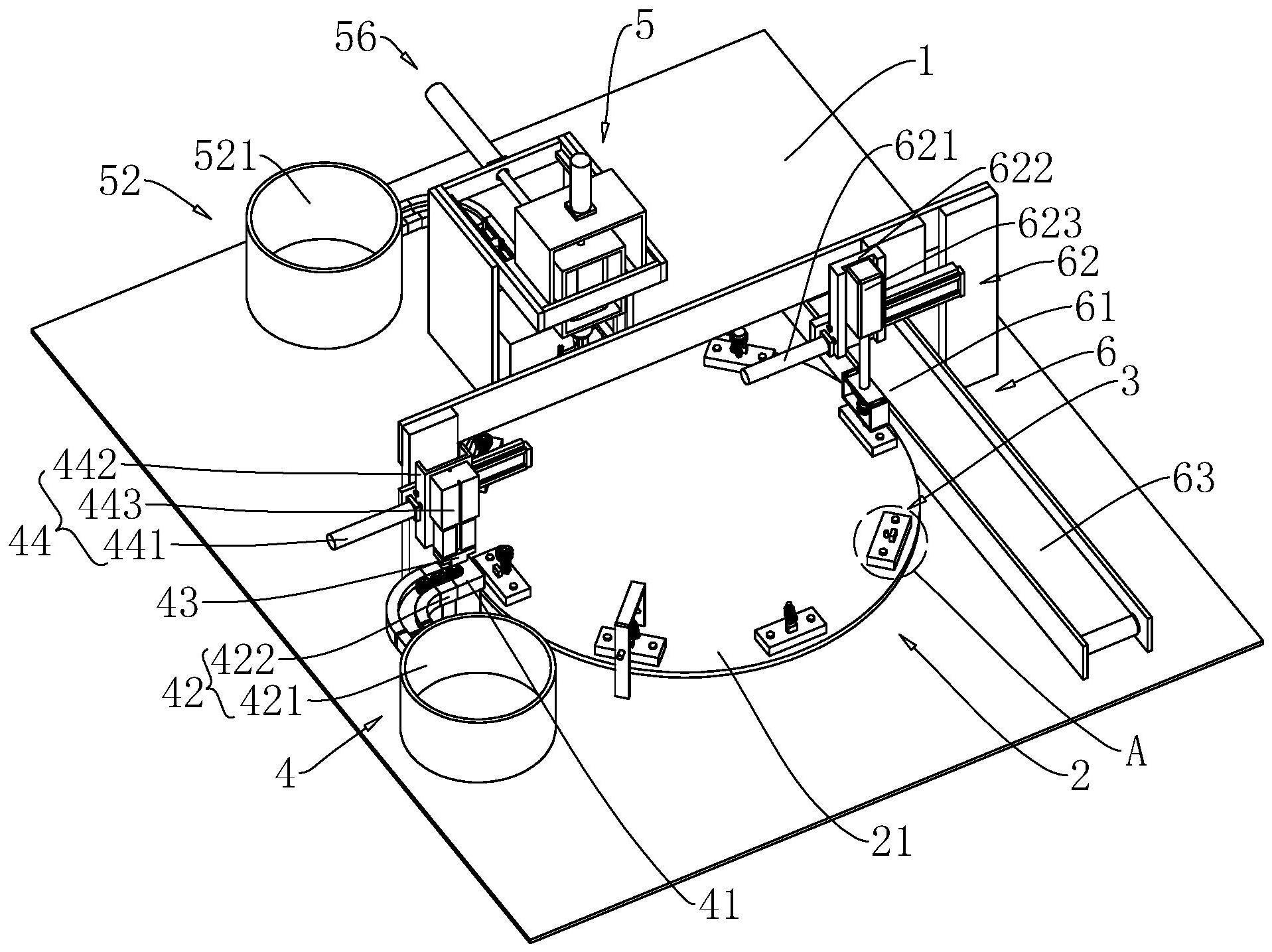

2、本技术提供的一种卷笔刀生产用组装设备采用如下的技术方案:

3、一种卷笔刀生产用组装设备,包括机架,还包括

4、转移机构,包括转动设置在机架上的转盘以及驱动转盘转动的切换驱动组件;

5、定位台,设置在转盘上,用于供切削组件放置并限制切削组件转动;

6、安装座安装机构,用于将安装座传输至定位台并安装至切削组件上;

7、摇柄安装机构,用于将摇柄传输至定位台并安装至切削组件上;

8、所述安装座安装机构以及摇柄安装机构绕转盘的转动轴排布。

9、通过采用上述技术方案,组装切削机构时,先将切削组件装至定位台上,然后通过切换驱动组件驱动转盘转动,以使装有切削组件的定位台向靠近安装座安装机构的方向移动。再通过安装座安装机构将安装座传输至定位台并安装至切削组件上,接着继续通过切换驱动组件驱动转盘转动,以将装有切削组件以及安装座的定位台向靠近摇柄安装机构的方向移动。最后通过摇柄安装机构将摇柄安装至切削组件上,从而完成切削机构安装。

10、相较于通过人工进行组装,通过本技术组装设备,提高了切削机构组装的自动化程度,从而提高了切削机构的生产效率。

11、可选的,所述定位台包括设置在转盘上的底座、用于插设在进笔口中的定位柱以及用于与切削刀抵触的限位块。

12、通过采用上述技术方案,将切削组件装至定位台上时,先将刀架上的进笔口对准定位柱,然后切削组件置于定位台上,以使定位柱插入进笔口,接着转动切削组件直至切削组件与限位块抵触,如此即可限制切削组件相对定位台转动。

13、通过定位柱以及限位块对切削组件进行限位,一方面有助于切削组件传输,另一方面有助于安装座以及摇柄安装。

14、可选的,所述安装座安装机构包括安装座上料台、用于将安装座传输至安装座上料台上的安装座传输组件、用于吸住安装座的吸嘴以及用于驱动吸嘴移动的安装座驱动组件。

15、通过采用上述技术方案,将安装座装至切削组件上时,先通过安装座传输组件将安装座传输至安装座上料台处,然后通过安装座驱动组件驱动吸嘴移动至与待安装的安装座抵触,接着通过吸嘴组件吸住待安装的安装座。再通过安装座驱动组件驱动吸嘴移动,以使吸嘴上的安装座装至切削组件上,最后松开吸嘴对安装座的吸引即可。

16、通过上述结构,实现了安装座安装的全自动化,且由于安装座的厚度较小,相较于通过夹持的方式移动安装座,通过吸嘴使得安装座上料台上无需预留夹持所需的必要深度,简化了安装座上料台的结构,同时有助于对安装座进行限位。

17、可选的,所述摇柄安装机构包括摇柄上料台、用于将摇柄传输至上料台上的摇柄传输组件、用于夹持摇柄的摇柄夹持气缸、用于驱动摇柄夹持气缸转动的摇柄转动组件以及用于驱动摇柄转动组件移动的摇柄移动组件。

18、通过采用上述技术方案,将摇柄安装至切削组件上时,先通过摇柄传输组件将摇柄传输至摇柄上料台处,然后通过摇柄驱动组件驱动摇柄夹持气缸移动至摇柄夹持气缸的两夹爪分别位于待安装摇柄的两侧,接着通过摇柄夹持气缸组件夹住待安装的摇柄。再通过摇柄驱动组件驱动摇柄夹持气缸移动,以使摇柄夹持气缸上的摇柄装至切削组件上,并通过摇柄转动组件驱动摇柄夹持气缸转动,如此即可使摇柄螺纹连接在切削组件上,最后松开摇柄夹持气缸对摇柄的夹持即可。

19、如此设置,能够实现摇柄安装的全自动化,有效提高了摇柄安装的效率。

20、可选的,所述摇柄转动组件包括电机座、连接在电机座上的转动电机、连接在转动电机输出轴上的转动套以及连接在夹持气缸的上的气缸座,所述转动套转动套设在气缸座上,所述气缸座上开设有滑动槽,所述滑动槽中滑动设置有止动块,所述止动块上连接有用于驱动止动块的端部伸出滑动槽的止动弹簧,所述转动套的内壁上开设有供止动块的端部伸入的止动槽,所述止动块背向止动槽槽底的端面为半球面。

21、通过采用上述技术方案,将摇柄通过螺纹连接的方式连接至切削组件上时,通过转动电机驱动转动套转动。由于止动块的端部在止动弹簧的作用下插设在止动槽中,使得气缸座与转动套一同转动,从而带动摇柄夹持气缸转动,进而使得摇柄于切削机构上转动并与切削机构螺纹连接。

22、摇柄与切削组件连接完成后,由于止动块背向止动槽槽底的端面为半球面,继续通过转动电机对转动套施加力,使得止动块的端部从止动槽中移出,从而使得转动套相对气缸座转动,即转动电机无法驱动气缸座继续转动。

23、相较于通过限定转动电机驱动转动套转动的圈数以限制摇柄转动的圈数,如此会导致摇柄与切削组件无法完全螺纹连接,后续可能仍需要继续旋转至摇柄与切削组件的螺牙完全咬合。而通过上述结构,这可使转动电机驱动转动套转动至超出摇柄与切削组件完全咬合所需圈数,以使摇柄与切削组件完全咬合,减少了后期返工,提高了组装生产效率。

24、可选的,所述气缸座上连接有复位块,所述机架上设置有复位挡块,所述气缸座能够移动至复位挡块位于复位块的转动路径上,且所述摇柄夹持气缸夹持摇柄移动至摇柄与切削组件抵触时,所述复位块位于复位挡块的下侧。

25、通过采用上述技术方案,由于摇柄并非回转体,因此摇柄需从固定方向进行夹持,如摇柄的左右两侧或摇柄的前后两侧。而为使摇柄能够与切削组件完全紧密螺纹连接,气缸座需相对转动套转动,如此直接复位对摇柄进行夹持则难以保障摇柄夹持气缸复原至初始夹持方向。通过增设复位块以及复位挡块,在摇柄以及切削组件连接完毕后,先通过摇柄移动组件驱动摇柄转动组件移动,以使复位挡块位于复位块的移动路径上,然后通过转动电机驱动转动套转动,转动套通过止动块带动气缸座一同转动,直至复位块与复位挡块抵触,此时即使转动套继续转动,气缸座也不会转动。转动套如此持续转动,直至转动套复位至初始位置,且气缸座同样复位至初始位置,此时止动块的端部插设在止动槽中。

26、如此设置,能够对气缸座进行精准复位,以备用对后续的摇柄进行夹持移动。

27、可选的,所述机架上开设有复位滑槽,所述复位挡块滑动设置在复位滑槽中,所述复位挡块上设置驱动复位挡块端部伸出复位滑槽的阻挡弹簧,所述复位挡块的下端面与复位挡块朝向气缸座转动轴的端面之间设置有收缩斜面,所述收缩斜面用于与复位块抵触。

28、通过采用上述技术方案,气缸座相对转动套转动至复位块正好位于复位挡块的正下方时,通过摇柄移动组件上移气缸座,此时复位挡块抵压在收缩斜面上,以使复位挡块收入复位滑槽中,从而使得气缸座能够顺利上移。然后再通过转动电机驱动转动套转动,气缸座以及复位块一同转动,使得复位挡块与复位滑槽错开,在阻挡弹簧的作用下,复位挡块的端部伸出复位滑槽并重新移动至复位块的转动路径上。

29、如此能够避免复位块正好位于复位挡块下方时,复位挡块对气缸座向上复位时的干扰。

30、可选的,所述摇柄安装机构还包括摇柄限位组件,所述摇柄限位组件包括沿竖直方向滑动在摇柄上料台上的摇柄挡块以及连接在摇柄挡块上的复位弹簧,所述摇柄挡块上开设有供摇柄伸入的摇柄挡槽,所述摇柄传输组件用于将摇柄传输至摇柄挡槽内,所述复位弹簧用于驱动摇柄挡块向上复位。

31、通过采用上述技术方案,夹持摇柄时,通过摇柄移动组件驱动摇柄转动组件以及夹持气缸下移,夹持气缸的夹爪抵压在摇柄挡块上,以驱动摇柄挡块下移,从而使得摇柄夹持气缸的两夹爪分别位于摇柄的两侧。然后通过摇柄夹持气缸夹紧摇柄即可。如此使得摇柄挡槽的深度即使较深,摇柄完全位于摇柄挡槽内,摇柄夹持气缸仍能够顺利夹持摇柄,既保障了摇柄能够被顺利夹持,又提高了对摇柄传输时限位的可靠性。

32、可选的,还包括传输机构,所述传输机构包括用于夹持切削机构的整体夹持气缸、用于驱动整体夹持气缸移动的整体移动组件以及用于传输切削机构至下一工序的整体传送带。

33、通过采用上述技术方案,切削机构组装完毕后,先通过切换驱动组件驱动转盘转动,以使装有切削机构的定位台向靠近传输机构的方向移动,然后通过整体移动组件驱动整体夹持气缸移动,以使整体夹持气缸的两夹爪分别位于切削机构的两侧。再通过整体夹持气缸夹住切削机构,接着通过整体移动组件驱动整体夹持气缸移动至整体传送带上方,最后松开整体夹持气缸对切削机构的夹持,以使切削机构落至整体传送带上并通过整体传送带传输至下一工序即可。

34、如此设置,对切削机构的安装以及传输进行了完善,进一步提高了切削机构组装的自动化程度。

35、综上所述,本技术包括以下至少一种有益技术效果:

36、1.通过转移机构、定位台、安装座安装机构、摇柄安装机构以及传输机构,实现了切削机构的完整组装以及传输的全自动化,有效提高了切削机构的组装生产效率;

37、2.底座上的定位柱以及限位块,通过简单结构,能够对结构不规则的切削组件进行有效限位,有助于切削机构组装;

38、3.通过摇柄转动组件,以使摇柄能够安装至与切削组件完全紧密螺纹连接,减少了后续加固连接返工,提高了切削机构的质量以及组装生产效率。

- 还没有人留言评论。精彩留言会获得点赞!