一种蜂窝芯翻面加工防错位补偿方法与流程

本发明涉及机加零件加工领域,具体涉及一种蜂窝芯翻面加工防错位补偿方法。

背景技术:

1、传统工艺方案加工下的蜂窝芯型面在立式测量时虽仍在公差范围内,但已有部分区域临近公差边界,原有的仅靠目测靠边装夹定位的方式加工稳定性欠佳。对于需要翻面加工的蜂窝芯零件,在翻面加工第二面时,因为再次固持定位蜂窝芯不可避免地存在装夹偏差,且因蜂窝芯轮廓边缘铣削后毛刺较多且表面凹凸不平,常用于金属零件的两面接平轮廓基准边的方法并不适用于蜂窝芯,蜂窝芯翻面加工错位将直接影响零件的加工质量。

2、在加工铝合金、钛合金等金属材料时,通常采用在毛坯轮廓拉基准边的方法进行装夹错位检查及坐标调整。但蜂窝芯的轮廓边缘毛刺较多,且均为分割后的蜂窝芯芯格,并无完整轮廓直边,因此无法通过拉基准边的方式准确进行装夹防错检查及坐标调整。

3、现有技术中,专利cn112823985a公开了一种用于双型面蜂窝零件加工防错方法,其技术内容包括:所述双型面蜂窝零件加工防错方法通过一对子母凸台,一条避让防错避让槽来实现。通过在加工零件基准边时预留防错子母凸台,根据子母凸台相对位置关系确定零件y向装夹,在零件第一面加工时,在型面较低端边缘加工出防错避让槽,根据避让槽的位置确定第二面加工时零件x向装夹。

4、上述专利在蜂窝零件毛坯进行修面后,以修好的面为基准固持零件毛坯,也就是通过铣削蜂窝芯轮廓来找基准,然而正如前面所说,蜂窝芯轮廓是粗糙的,错位量取并不准确,最终容易导致加工的错位;并且通过该专利方案只能实现防错检查,无法获取加工补偿值。

技术实现思路

1、本发明旨在解决现有技术中因蜂窝芯轮廓铣削后表面凹凸不平,无法准确量取基准边阶差,故而无法准确对蜂窝芯翻面加工后的错位进行量取及补偿的问题,提出了一种蜂窝芯翻面加工防错位补偿方法,能有效补偿蜂窝芯翻面加工时不可避免的二次定位误差,实现在x、y、z方向上的定位补偿及加工前的补偿验证。

2、为了实现上述发明目的,本发明的技术方案如下:

3、一种蜂窝芯翻面加工防错位补偿方法,其特征在于,包括如下步骤:

4、步骤一、加工第一面蜂窝芯轮廓时,在余料位置铣削出防错斜台阶一与防错斜台阶二;

5、步骤二、翻面固持并定位蜂窝芯后,正式加工第二面前,先在余料位置对应防错斜台阶一与防错斜台阶二分别铣削出平行的防错斜台阶三与防错斜台阶四;

6、步骤三、量取防错斜台阶三、防错斜台阶四的实际厚度并与理论防错斜台阶的厚度作比较,计算得出x、y、z轴方向的偏移量;

7、步骤四、根据偏移量调整加工坐标系,再次铣削防错斜台阶三、防错斜台阶四,直至偏移量满足加工需求,再正式加工零件。

8、进一步的,蜂窝芯在加工第一面时,需保证其芯格方向沿z轴方向。

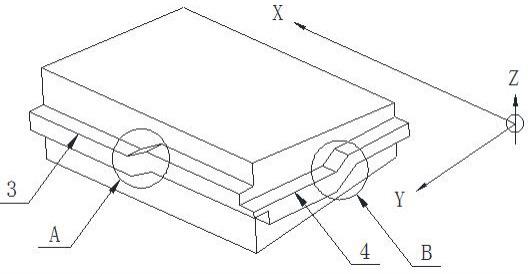

9、进一步的,防错斜台阶一、防错斜台阶二、防错斜台阶三与防错斜台阶四均为蜂窝芯余料上沿x向、y向铣削的,由一个斜蜂窝芯型面连接一组互相平行的蜂窝芯平面组成的台阶型面。

10、进一步的,斜蜂窝芯型面与x、y轴方向的夹角α、β大于0度且小于90°。

11、进一步的,步骤二中,第一次铣削防错斜台阶三和防错斜台阶四时,需保证两面的斜蜂窝芯型面和蜂窝芯平面平行,且形成的区域厚度大于理论防错斜台阶区域的厚度,为后续多次验证留出余量。

12、进一步的,z轴方向的偏移量z0=z1-z2,其中,z1为两面蜂窝芯平面形成的蜂窝芯平面区的实际厚度,z2为蜂窝芯平面区的理论厚度。

13、进一步的,y轴方向装的偏移量,其中,h3为防错斜台阶二和防错斜台阶四形成的斜蜂窝芯型面区的实际厚度,h4为已知理论厚度。

14、进一步的,x轴方向的偏移量,其中,h1为量取防错斜台阶一、三形成的斜蜂窝芯型面区的实际厚度,h2为已知理论厚度。

15、综上所述,本发明具有以下优点:

16、1、本发明实现了翻面加工蜂窝芯的错位补偿,能有效补偿蜂窝芯翻面加工时不可避免的二次定位误差,实现在x、y、z轴方向上的定位补偿及加工前的补偿验证。

17、2、本发明中,防错台阶在完成防错验证需求后可在加工过程中完全铣去,不影响零件实物。

技术特征:

1.一种蜂窝芯翻面加工防错位补偿方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种蜂窝芯翻面加工防错位补偿方法,其特征在于,蜂窝芯在加工第一面时,需保证其芯格方向沿z轴方向。

3.根据权利要求1所述的一种蜂窝芯翻面加工防错位补偿方法,其特征在于,防错斜台阶一(1)、防错斜台阶二(2)、防错斜台阶三(3)与防错斜台阶四(4)均为蜂窝芯余料上沿x向、y向铣削的,由一个斜蜂窝芯型面连接一组互相平行的蜂窝芯平面组成的台阶型面。

4.根据权利要求3所述的一种蜂窝芯翻面加工防错位补偿方法,其特征在于,斜蜂窝芯型面与x、y轴方向的夹角α、β大于0度且小于90°。

5.根据权利要求1所述的一种蜂窝芯翻面加工防错位补偿方法,其特征在于,步骤二中,第一次铣削防错斜台阶三(3)和防错斜台阶四(4)时,需保证两面的斜蜂窝芯型面和蜂窝芯平面平行,且形成的区域厚度大于理论防错斜台阶区域的厚度,为后续多次验证留出余量。

6.根据权利要求1所述的一种蜂窝芯翻面加工防错位补偿方法,其特征在于,z轴方向的偏移量z0=z1-z2,其中,z1为两面蜂窝芯平面形成的蜂窝芯平面区的实际厚度,z2为蜂窝芯平面区的理论厚度。

7.根据权利要求1所述的一种蜂窝芯翻面加工防错位补偿方法,其特征在于,y轴方向装的偏移量,其中,h3为防错斜台阶二(2)和防错斜台阶四(4)形成的斜蜂窝芯型面区的实际厚度,h4为已知理论厚度。

8.根据权利要求1所述的一种蜂窝芯翻面加工防错位补偿方法,其特征在于,x轴方向的偏移量,其中,h1为量取防错斜台阶一(1)、三形成的斜蜂窝芯型面区的实际厚度,h2为已知理论厚度。

技术总结

本发明公开了一种蜂窝芯翻面加工防错位补偿方法,属于机械加工领域,包括:步骤一、第一面加工蜂窝芯轮廓时,在余料位置铣削出防错斜台阶一与防错斜台阶二;步骤二、翻面固持定位蜂窝芯后,正式加工第二面前先在余料位置铣削防错斜台阶三与防错斜台阶四;步骤三、量取防错斜台阶三、四的实际厚度并与理论防错斜台阶的厚度作比较,计算得出X、Y、Z方向的偏移量;步骤四、根据偏移量调整加工坐标系,再次铣削防错斜台阶三、四,直至偏移量满足加工需求,再正式加工零件。本发明能有效补偿蜂窝芯翻面加工时不可避免的二次定位误差,实现在X、Y、Z方向上的定位补偿及加工前的补偿验证。

技术研发人员:方正,周进,安之宇,钟建,周涛,胡乙民

受保护的技术使用者:成都飞机工业(集团)有限责任公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!