一种耳片端面精整加工方法与流程

本发明属于机械加工,尤其涉及是一种耳片端面精整加工方法。

背景技术:

1、大型飞机机身与机翼采用孔位精度较高的翼身交点孔配合插销相连,翼身结合耳片交点孔多采用孔冷挤压方法安装干涉配合衬套,该方法通过芯棒的冷挤压作用使衬套塑性胀大,从而使衬套与孔呈干涉配合。孔冷挤压法安装干涉衬套可大幅增加翼身结合耳片的疲劳寿命,但该工艺方法会使翼身结合耳片端面形成“火山口”状凸起,影响翼身对接装配,需要对耳片端面进行补充精整加工,补充加工一般采用铣削方式进行。

2、由于飞机翼身结合交点孔在使用冷挤压法安装干涉衬套后形成难加工和易加工材料的叠层结构,在进行铣削时一般按照难加工材料工艺方法进行,加工效率较低。由于飞机大部件尺寸较大,在加工翼身对接耳片面时难以通过大部件中的特征进行找正,耳片端面程叠层结构,材料去除量小,加工要求能消除“火山状”凸起并与原耳片端面齐平,加工难度大。

技术实现思路

1、本发明的目的在于针对以上现对接耳片存在的加工问题,提出一种耳片端面精整加工方法,可适用于一种环形难加工材料与易加工材料的叠层结构分层侧铣加工,此方法可实现耳片端面的精确找正及环形叠层结构最优分层轨迹规划,保证耳片端面的加工精度、稳定性和效率。

2、实现上述目的所采用的技术方案如下:

3、一种耳片端面精整加工方法,其特征在于,包括以下步骤:

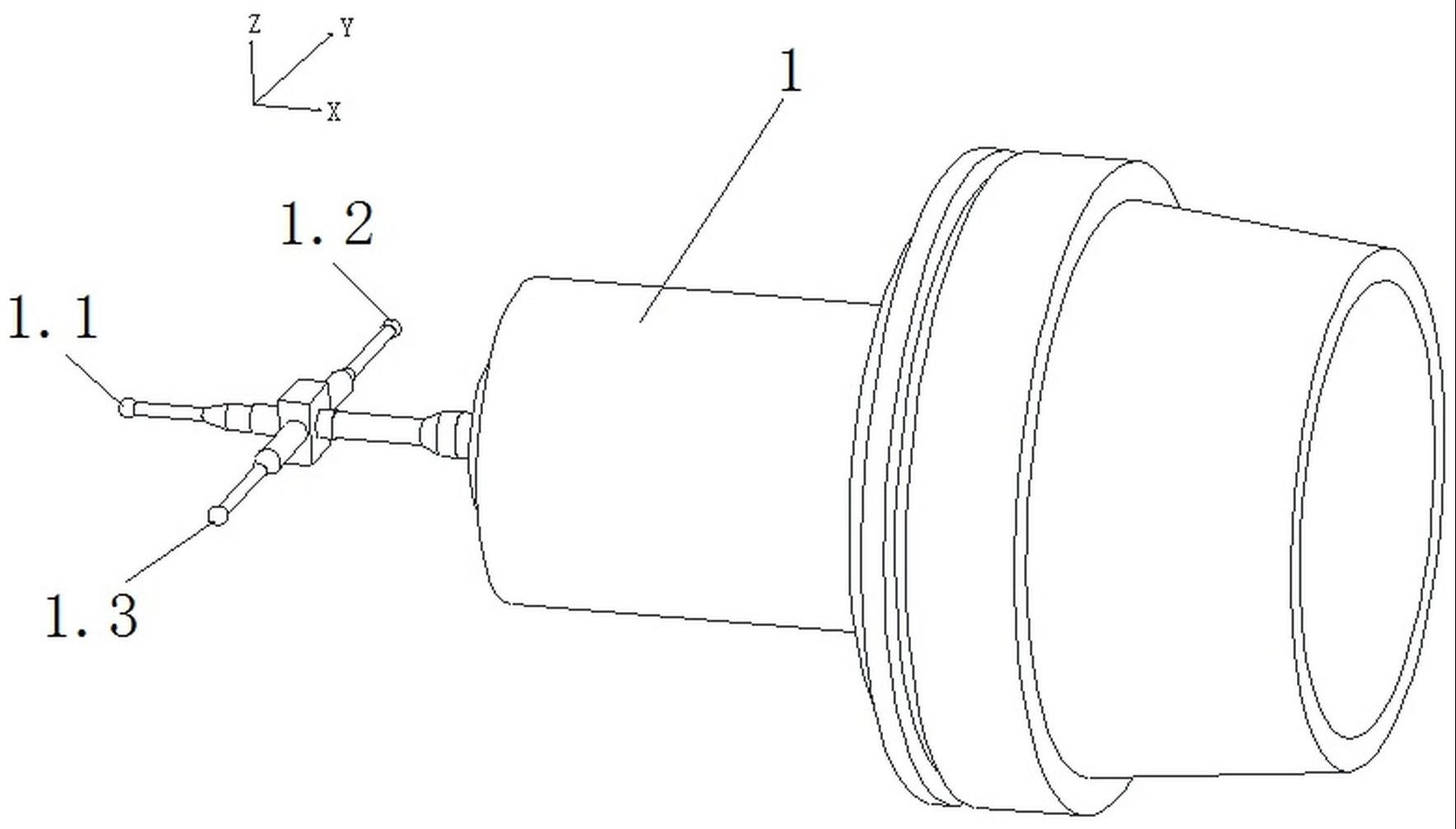

4、s1,选择使用十字型机床工件测头;

5、s2,对十字型机床工件测头进行测针标定;

6、s3,利用标定好的十字型机床工件测头对耳片端面进行找正;

7、s4,对应找正后的耳片端面,对耳片环形材料进行环形叠层结构轨迹规划;

8、s5,基于规划好的环形叠层结构轨迹对耳片环形材料进行加工。

9、优选的,所述步骤s2中,测针标定包括以下步骤:

10、s21,将十字型机床工件测头安装于机床的主轴上,并令十字型机床工件测头中,与机床主轴同轴的测针为ⅰ号测针,其余两个为ⅱ号测针和ⅲ号测针;

11、s22,将具有标准直径尺寸标定球安装于机床上,并使标定球的支撑杆与该机床上的主轴刀具轴平行;

12、s23,激活机床1个零点偏置;

13、s24,通过机床控制十字型机床工件测头移动,利用ⅰ号测针测量标准球在机床坐标轴中的位置(x1,y1,z1),并将位置数据更新至激活的零点偏置中;

14、s25,通过机床控制十字型机床工件测头移动,利用ⅱ号测针测量标准球在机床坐标轴中的位置(x2,y2,z2),通过ⅱ号测针的测量结果补偿ⅱ号测针的偏置数据;

15、s26,通过机床控制十字型机床工件测头移动,利用ⅲ号测针测量标准球在机床坐标轴中的位置(x3,y3,z3),通过ⅲ号测针的测量结果补偿ⅲ号测针的偏置数据。

16、优选的,所述步骤s24中,测量位置(x1,y1,z1)包括以下步骤:

17、在标定球上选取与机床坐标轴相交的五个测量点;其中四个测量点位于标定球赤道上,分别为y轴正方向相交的第ⅰ测量点、与y轴负方向相交第ⅱ测量点、与z轴正方向相交的第ⅲ测量点和与z轴负方向相交的第ⅳ测量点;剩余的一个测量点为第ⅴ测量点,处于标定球球体与机床坐标轴x相交的顶点上;

18、通过机床将ⅰ号测针移动至第ⅰ测量点附近,沿机床坐标系y轴负方向进行测量,获得测量值y1';

19、通过机床将ⅰ号测针移动至第ⅱ测量点附近,沿机床坐标系y轴正方向进行测量,获得测量值y1〞;

20、通过机床将ⅰ号测针移动至第ⅲ测量点附近,沿机床坐标系z轴负方向进行测量,获得测量值z1';

21、通过机床将ⅰ号测针移动至第ⅳ测量点附近,沿机床坐标系z轴正方向进行测量,获得测量值z1〞;

22、通过机床将ⅰ号测针移动至第ⅴ测量点附近,沿机床坐标系x轴负方向进行测量,获得测量值x1';

23、计算球心位置(x1,y1,z1),其中,x1=x1'-d/2,y1=(y1'+y1〞)/2,z1=(z1'+z1〞)/2,d表示标定球的直径。

24、优选的,所述步骤s25中,测量位置(x2,y2,z2)包括以下步骤:

25、在标定球上选取与机床坐标轴相交的五个测量点;其中,有三个测量点分别为所述步骤s24中的第ⅱ测量点、第ⅲ测量点和第ⅳ测量点附近;剩余两个测量点分别为与x轴负方向相交的第ⅵ测量点和与x轴正方向相交的第ⅶ测量点;

26、通过机床将ⅱ号测针移动至第ⅲ测量点,沿机床坐标系z轴负方向进行测量,获得测量值z2';

27、通过机床将ⅱ号测针移动至第ⅳ测量点,沿机床坐标系z轴正方向进行测量,获得测量值z2〞;

28、通过机床将ⅱ号测针移动至第ⅵ测量点,沿机床坐标系x轴正方向进行测量,获得测量值x2';

29、通过机床将ⅱ号测针移动至第ⅶ测量点,沿机床坐标系x轴负方向进行测量,获得测量值x2〞;

30、通过机床将ⅱ号测针移动至第ⅱ测量点,沿机床坐标系y轴负方向进行测量,获得测量值y2';

31、计算球心位置(x2,y2,z2),其中,x2=(x2'+x2〞)/2,y2=y2'-d/2,z2=(z2'+z2〞)/2;

32、计算球心位置偏差,包括:x'=x2-x1,y'=y2-y1,z'=z2-z1;

33、将球心偏差数据写入机床刀具补偿数据中,与原测头偏置补偿数据进行加运算,精确补偿测头偏置数据。

34、优选的,所述步骤s26中,测量位置(x3,y3,z3)包括以下步骤:

35、在标定球上选取与机床坐标轴相交的五个测量点;其中,有三个测量点分别为所述步骤s24中的第ⅰ测量点、第ⅲ测量点和第ⅳ测量点附近;剩余两个测量点分别为与x轴负方向相交的第ⅵ测量点和与x轴正方向相交的第ⅶ测量点;

36、通过机床将ⅲ号测针移动至第ⅲ测量点,沿机床坐标系z轴负方向进行测量,获得测量值z3';

37、通过机床将ⅲ号测针移动至第ⅳ测量点,沿机床坐标系z轴正方向进行测量,获得测量值z3〞;

38、通过机床将ⅲ号测针移动至第ⅵ测量点,沿机床坐标系x轴正方向进行测量,获得测量值x3';

39、通过机床将ⅲ号测针移动至第ⅶ测量点,沿机床坐标系x轴负方向进行测量,获得测量值x3〞;

40、通过机床将ⅲ号测针移动至第ⅰ测量点,沿机床坐标系y轴负方向进行测量,获得测量值y3';

41、计算球心位置(x3,y3,z3),其中,x3=(x3'+x3〞)/2,y3=y3'-d/2,z3=(z3'+z3〞)/2;

42、计算球心位置偏差,包括:x〞=x3-x1,y〞=y3-y1,z〞=z3-z1;

43、将球心偏差数据写入机床刀具补偿数据中,与原测头偏置补偿数据进行加运算,精确补偿测头偏置数据。

44、优选的,所述步骤s3中,对耳片端面进行找正包括以下步骤:

45、s31,在耳片端面上选取两个处于机床坐标系yz平面上的测量点a点和b点;其中,a点处于机床坐标系的z轴正方向上,b点处于机床坐标系的z轴负方向上;

46、s32,通过机床控制ⅱ号测针测量a点和b点,获得坐标测量值(xa,ya,za)、(xb,yb,zb),并基于坐标测量值计算直线ab与机床坐标系z轴的夹角α,α=arctan((ya-yb)/(za-zb));

47、s33,将工件坐标系绕自身x轴旋转角度α,机床回转轴a旋转角度α;

48、s34,在耳片端面上选取两个处于机床坐标系yx平面上的测量点c点和d点;其中,c点处于机床坐标系的x轴正方向上,d点处于机床坐标系的x轴负方向上;

49、s35,通过机床控制ⅱ号测针测量c点和d点,获得坐标测量值(xc,yc,zc)、(xd,yd,zd),并基于坐标测量值计算直线cd与机床坐标系x轴的夹角β,β=arctan((ya-yb)/(xa-xb));

50、s36,将工件坐标系绕自身z轴旋转角度β,机床回转轴b旋转角度β;

51、s37,通过机床控制ⅱ号测针测量耳片端面上的任意点,获得耳片端面相对于工件坐标系的偏置值,并将该偏置值写入机床零点偏置中。

52、优选的,所述步骤s4中,环形叠层结构轨迹规划包括以下步骤:

53、s41,令耳片环形材料轴线与耳片端面的交点为编程零点坐标o,并预设采用分层侧铣的方式进行加工;

54、s42:确定已知参数,包括耳片环形材料内径d1和外径d2,耳片环形材料最高点h1和最低点h5;耳片环形材料包括环形部分、非环形部分和剩余材料部分,已知参数还包括非环形每层最大切削深度ap1、环形部分每层最大切削深度ap2以及环形部分的极点h2,其中,ap1>ap2;

55、s43:基于已知参数分别预设加工非环形部分、环形部分和剩余材料部分。

56、优选的,所述步骤s43中,预设加工非环形部分,即按ap1深度分层切削至环形部分的极点h2处,换用侧刃切削进行加工。

57、优选的,所述步骤s43中,预设加工环形部分包括:

58、当环形耳片材料厚度(d2-d1)>ap2时,环形部分按ap2深度分层切削;

59、当环形耳片材料厚度(d2-d1)<ap2时,环形部分按ap1深度分层切削至h3点,再从h3点开始环形部分按ap2深度分层切削至h4点;

60、其中,h3点处于工件坐标系x轴的正方向上,h4点处于工件坐标系x轴的负方向上;

61、优选的,所述步骤s43中,预设加工剩余材料部分,即当在工件坐标系x轴负方向上切削的同时,满足切削层数n×ap2>oh3的条件,则按ap1深度分层切削剩余材料。

62、本发明的有益效果:

63、本发明提出的一种耳片端面精整加工方法,集合了了耳片端面找正和环形叠层结构最优分层轨迹规划,保证了耳片加工过程的持续稳定性,可根据不同材料及尺寸快速分配切削深度,规划切削轨迹,较传统均匀切深、递增切深、递减切深方式效率更高,有效提高耳片端面加工精度及速度,提高生产效率,即可有在提高耳片加工效率的同时,有效提高耳片的加工精度;进一步的,本技术方案使用了十字型机床工件测头,结合专门设计一套精确、连续的测针标定流程,为耳片端面精确找正提供了可靠基础。

64、对于因飞机生产过程涉及供应链环节众多,针对结构框已固定工艺流程及方案,成本呈逐步降低趋势,末端工序的工艺方法更改后可显著提升机体的疲劳寿命,但该方法的使用会对前端工序的工艺方法产生较大更改,前序生产成本增加的问题,本技术方案提出的一种耳片端面精整加工方法,可大大降低飞机生产链的成本。

- 还没有人留言评论。精彩留言会获得点赞!