动力电池盖板激光焊接和刻码设备的制作方法

本发明涉及激光加工,更具体地说,本发明涉及一种动力电池盖板激光焊接和刻码设备。

背景技术:

1、动力电池盖板属于锂离子电池的结构件,主要应用于新能源汽车动力电池。动力电池盖板结构如图1所示,包括铝基板15和防爆阀16,防爆阀16和铝基板15需要通过激光进行焊接,为了满足盖板产品的追溯加工信息,需要在铝基板15上进行激光刻码,激光焊接和激光刻码通常需要两个设备,在两个设备之间进行物料的转换需要人工操作,无疑增加了生产时间。因此,为了提升盖板的生产效率,有必要提出一种动力电池盖板激光焊接和刻码设备,以至少部分地解决现有技术中存在的问题。

技术实现思路

1、在

技术实现要素:

部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

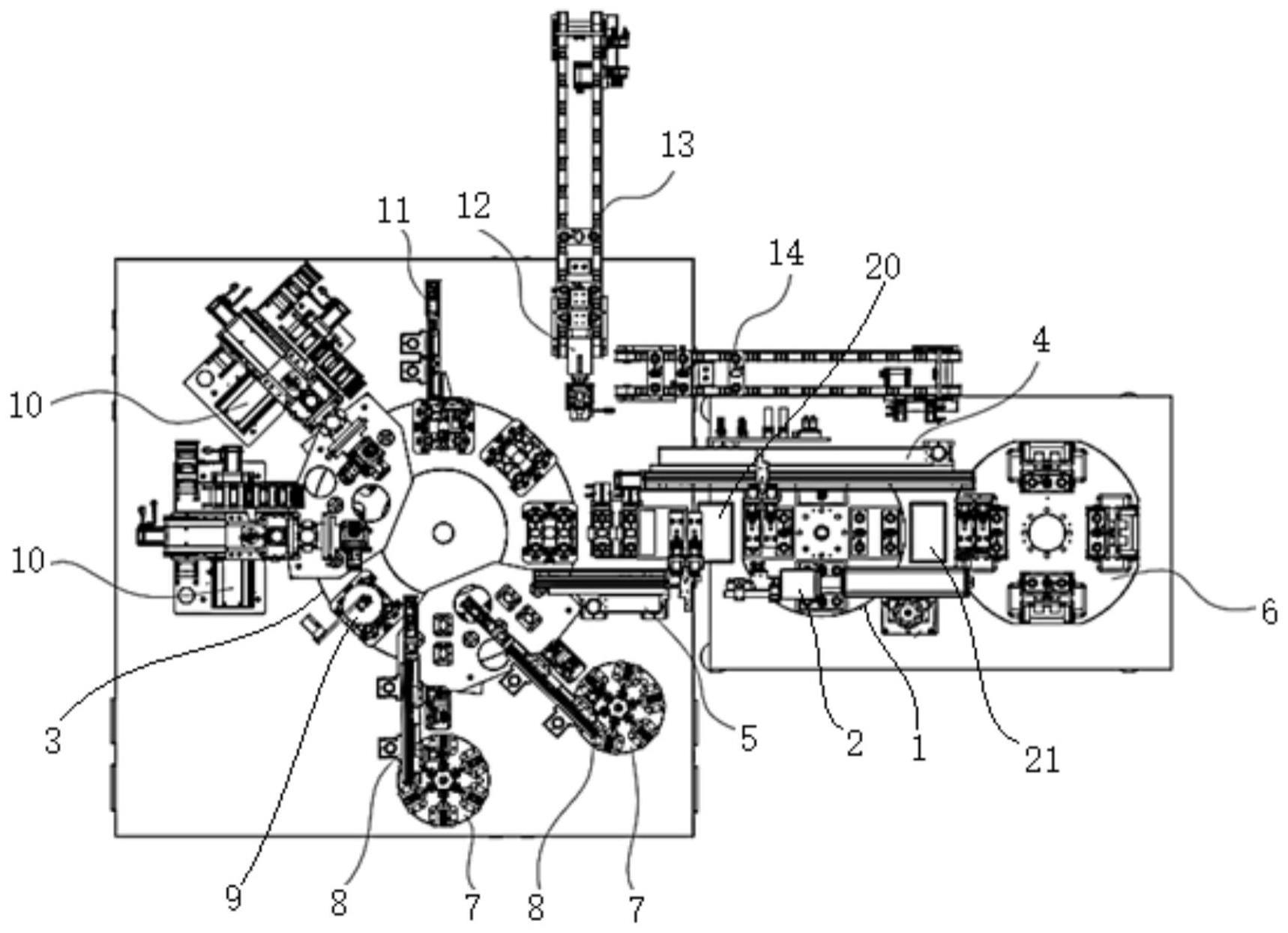

2、为至少部分地解决上述问题,本发明提供了一种动力电池盖板激光焊接和刻码设备,包括:

3、第一转盘输送机构,其上依次设有第一上料工位、刻码工位和第一下料工位;

4、刻码机构,设置在刻码工位的上方,用于在铝基板上进行激光刻码;

5、第二转盘输送机构,其上依次设有第二上料工位、防爆阀上料工位、焊前检测工位、焊接工位、焊后检测工位以及第二下料工位;

6、直线输送机构组,对第一转盘输送机构上的铝基板进行上料和下料。

7、优选的是,所述直线输送机构组包括:

8、第一直线输送机构,设置在第一转盘输送机构的一侧,用于将铝基板输送至第一上料工位处,以及将第一下料工位上的铝基板输送至第二定位工位处;所述第二定位工位设置在第一转盘输送机构和第二转盘输送机构之间;

9、第二直线输送机构,设置在第二定位工位的一侧,用于将铝基板由第二定位工位处输送至第二上料工位处。

10、优选的是,所述第一上料工位的一侧设有第一上料机构,所述第一上料机构和第一转盘输送机构之间设有第一定位工位。

11、优选的是,所述防爆阀上料工位处设有第二上料机构,通过防爆阀输送机构将防爆阀由第二上料机构输送至防爆阀上料工位处。

12、优选的是,还包括:集尘机,所述刻码工位和焊接工位处均设有集尘管,所述集尘管与集尘机连接,用于对刻码和焊接过程产生的粉尘进行抽吸收集。

13、优选的是,所述焊前检测工位的上方设有第一检测模块;所述焊接工位的上方设有激光焊接模块;所述焊后检测工位的上方设有第二检测模块;所述第二下料工位的一侧设有下料机构,所述下料机构依据第二检测模块的检测结果将焊接完成的铝基板输送至不良品输送带上或良品输送带上。

14、优选的是,所述第一上料机构包括:

15、圆盘,其上均匀分布四个上料架,每个上料架设有两个槽位,所述槽位内上下滑动设有承载板,所述承载板上放置有多个铝基板;

16、旋转驱动组件,设置在圆盘的底部,用于驱动圆盘以预设角度旋转;

17、上料驱动组件,设置在圆盘的底部且与两个槽位相对应,所述上料驱动组件的输出端与承载板连接。

18、优选的是,所述激光焊接模块包括:

19、激光焊接出射头,用于按照预设轨迹对防爆阀和铝基板进行焊接;

20、多轴驱动组件,用于驱动激光焊接出射头按照预设轨迹运动;

21、激光发生和控制单元,用于对激光焊接出射头发出的激光进行控制。

22、优选的是,还包括:压板机构,设置在焊接工位处;

23、所述压板机构包括:

24、压接块,设置在压板机构的移动臂上,其底面用于与铝基板的上表面接触;所述压接块的中心处设有让位通孔,所述让位通孔的侧壁为倾斜设置,且其上端的开口尺寸大于其下端的开口尺寸;

25、吹气部,所述让位通孔上端的侧壁上设有环形的吹气部,所述吹气部上设有多个出气孔,所述出气孔的开口朝向让位通孔的下端边缘设置;

26、气管,设置在压接块的顶面,与吹气部连通。

27、优选的是,所述防爆阀输送机构包括:

28、夹取组件,用于夹取防爆阀;

29、多轴移动模组,所述夹取组件设置在多轴移动模组上,用于将第二上料机构的防爆阀移动至防爆阀上料工位处,使防爆阀与铝基板完成组装。

30、优选的是,所述夹取组件包括:

31、固定部,与多轴移动模组连接;所述固定部上设有两个套筒;

32、吸取管体,其顶端滑动连接在套筒内,其内部设有负压孔;

33、弹簧,所述吸取管体的中部外侧设有凸台,所述弹簧连接在凸台的顶面和套筒的底面之间;

34、吸嘴,设置在吸取管体远离套筒的一端;

35、压力检测单元,连接在吸嘴和吸取管体之间,用于检测防爆阀与铝基板的组装位置是否发生偏移;

36、其中,吸嘴对防爆阀吸取的两个点位呈中心对称。

37、优选的是,所述防爆阀与铝基板的组装位置是否发生偏移的检测过程包括:

38、在对防爆阀与铝基板进行组装时,实时获取每个压力检测单元的压力均值;

39、对压力均值进行判断,若两个压力检测单元获取的两个压力均值的差在预设阈值内,则防爆阀与铝基板的组装位置符合标准;若两个压力检测单元获取的两个压力均值的差不在预设阈值内,则防爆阀与铝基板的组装位置出现异常;

40、所述压力检测单元包括四个均匀布置的压力传感器,在防爆阀与铝基板的组装位置出现异常时,分别获取每个压力检测单元中压力值最大的压力传感器所在位置;

41、判断这两个压力值最大的压力传感器的位置是否在同侧,若是在同侧,则防爆阀与铝基板的组装位置发生偏移。

42、相比现有技术,本发明至少包括以下有益效果:

43、本发明所述的动力电池盖板激光焊接和刻码设备通过将刻码和焊接的过程整合在一个设备上,能够减少人工操作的物料转换,提升生产效率,实现动力电池防爆阀焊接的自动生产,并且通过两个转盘输送机构能够将铝基板输送至各个工位处进行检测和加工,对比相同产能的焊接设备占地更小,自动化程度更高,成本更低。

44、本发明所述的动力电池盖板激光焊接和刻码设备,本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

技术特征:

1.一种动力电池盖板激光焊接和刻码设备,其特征在于,包括:

2.根据权利要求1所述的动力电池盖板激光焊接和刻码设备,其特征在于,所述直线输送机构组包括:

3.根据权利要求1所述的动力电池盖板激光焊接和刻码设备,其特征在于,所述第一上料工位的一侧设有第一上料机构(6),所述第一上料机构(6)和第一转盘输送机构(1)之间设有第一定位工位(21);

4.根据权利要求1所述的动力电池盖板激光焊接和刻码设备,其特征在于,还包括:集尘机,所述刻码工位和焊接工位处均设有集尘管,所述集尘管与集尘机连接,用于对刻码和焊接过程产生的粉尘进行抽吸收集。

5.根据权利要求1所述的动力电池盖板激光焊接和刻码设备,其特征在于,所述焊前检测工位的上方设有第一检测模块(9);所述焊接工位的上方设有激光焊接模块(10);所述焊后检测工位的上方设有第二检测模块(11);所述第二下料工位的一侧设有下料机构(12),所述下料机构(12)依据第二检测模块(11)的检测结果将焊接完成的铝基板(15)输送至不良品输送带(13)或良品输送带(14)上。

6.根据权利要求3所述的动力电池盖板激光焊接和刻码设备,其特征在于,所述第一上料机构(6)包括:

7.根据权利要求5所述的动力电池盖板激光焊接和刻码设备,其特征在于,所述激光焊接模块(10)包括:

8.根据权利要求1所述的动力电池盖板激光焊接和刻码设备,其特征在于,还包括:压板机构,设置在焊接工位处;

9.根据权利要求4所述的动力电池盖板激光焊接和刻码设备,其特征在于,所述防爆阀输送机构(8)包括:

10.根据权利要求9所述的动力电池盖板激光焊接和刻码设备,其特征在于,所述防爆阀(16)与铝基板(15)的组装位置是否发生偏移的检测过程包括:

技术总结

本发明公开了一种动力电池盖板激光焊接和刻码设备,包括:第一转盘输送机构,其上依次设有第一上料工位、刻码工位和第一下料工位;刻码机构,设置在刻码工位的上方,用于在铝基板上进行激光刻码;第二转盘输送机构,其上依次设有第二上料工位、防爆阀上料工位、焊前检测工位、焊接工位、焊后检测工位以及第二下料工位;直线输送机构组,对第一转盘输送机构上的铝基板进行上料和下料。将刻码和焊接的过程整合在一个设备上,能够减少人工操作的物料转换,提升生产效率,实现动力电池防爆阀焊接的自动生产,并且通过两个转盘输送机构能够将铝基板输送至各个工位处进行检测和加工,对比相同产能的焊接设备占地更小,自动化程度更高,成本更低。

技术研发人员:杨亚涛,袁健,陶凯,米云

受保护的技术使用者:深圳市大德激光技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!