全刀背旋插式换头钻的制作方法

本发明涉及一种全刀背旋插式换头钻,属于机械加工及切削工具。

背景技术:

1、在零件加工工艺中,硬质合金钻头被广泛应用。但在大直径尤其是模具零件的深孔加工中,整体式硬质合金钻头造价昂贵,即使经过多次修磨,其使用成本仍较高,可换钻尖式钻头成为低成本加工的必然技术路径。

2、专利号为202123263288.6的中国专利公开了前锁式刀片钻头,通过在刀柄上设计与刀片的插头相匹配的内腔,使得刀片的插头可以插入到刀柄内,然后在刀柄内设计滑腔、卡头、滑杆、限位块、第一弹簧等部件,其中卡头与插头表面的环槽配合,可以将插头固定在刀柄上,进而使得刀片可以快捷的安装在刀柄上,也便于后期进行更换。其设计的片状结构为非整体的全刀背结构,无法进一步提高使用效能。

3、按可换钻尖的结构来分类大多为片式,即便有旋插式,但因为存在圆周卡位结构,无法像整体式钻头形成全刀背结构,这就限制了在全刀背上设置诸如副槽、刃带、刃块等增强加工精度的其他几何结构。

技术实现思路

1、本发明的目的是克服现有技术存在的不足,提供一种全刀背旋插式换头钻。

2、本发明的目的通过以下技术方案来实现:

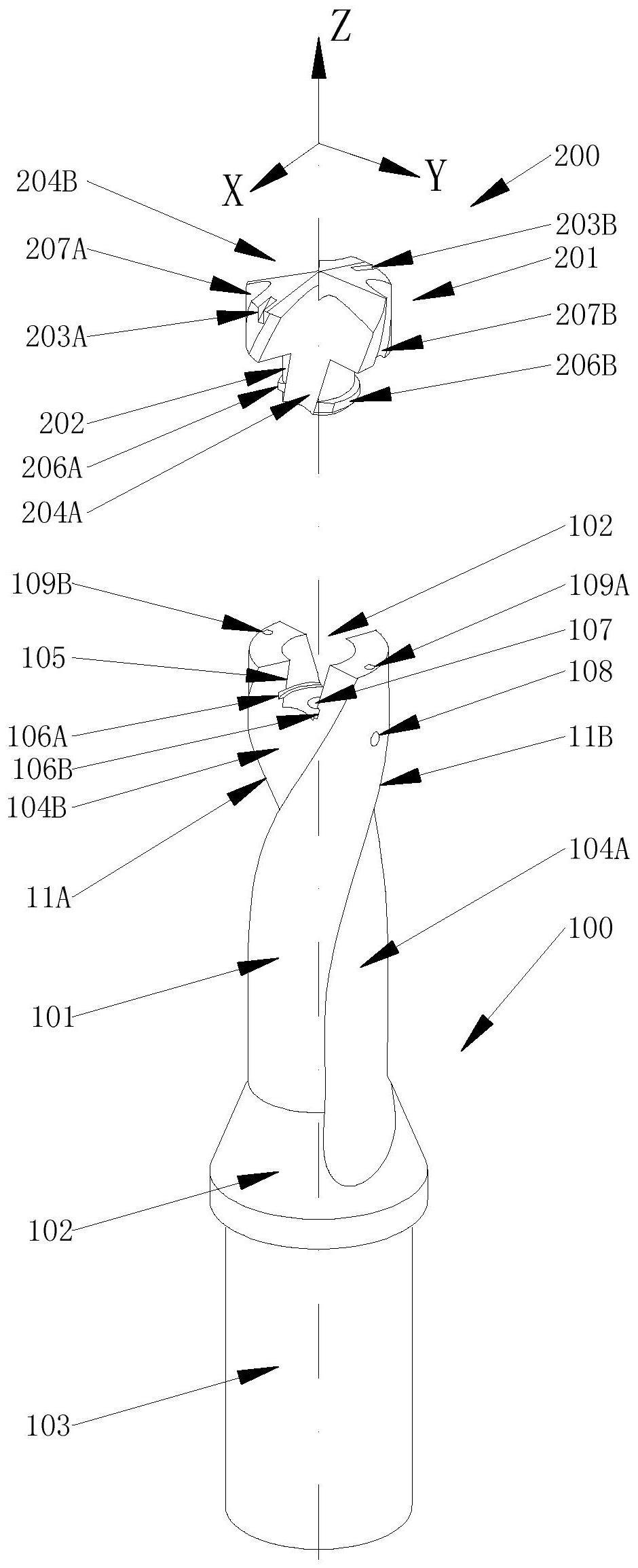

3、全刀背旋插式换头钻,特点是:包含钻杆和可换钻尖,所述可换钻尖包括上端工作圆柱和下端安装销柱,工作圆柱上分别以轴线对称设置排屑槽一和排屑槽二,工作圆柱外缘被排屑槽一和排屑槽二分隔为刀背一和刀背二,刀背一和刀背二之间由排屑槽一和排屑槽二分割,刀背一和刀背二的完整包络线形成全刀背结构;刀背一和刀背二至少设有一个副槽,形成刃带;

4、下端安装销柱靠近底部以轴线对称设有双线螺纹;

5、可换钻尖的顶部端面设有横刃、内刃一、内刃二以及主切削刃一、主切削刃二;

6、所述钻杆包含钻体、过渡锥和圆柱柄,钻体上方以轴线对称设有容屑槽一和容屑槽二;容屑槽一和容屑槽二与钻体的交线为钻杆螺旋线一和钻杆螺旋线二;

7、钻体上方设有刀尖安装位,刀尖安装位具有销孔以及以轴线对称的双线螺纹槽;销孔与圆柱柄同轴,可换钻尖的螺纹旋入钻杆的螺纹槽内贴紧自锁;

8、钻杆自上而下设置主冷却孔,钻体上部、销孔的下方设有贯通的匀水孔,钻体上部、销孔的两侧以轴线对称设有分水孔一和分水孔二;安装后分水孔一和分水孔二与可换钻尖的副槽一和副槽二相通。

9、进一步地,上述的全刀背旋插式换头钻,其中,钻尖下端安装销柱靠近底部以轴线对称设置螺纹一和螺纹二,螺纹一和螺纹二为右旋螺纹;可换钻尖通过螺纹一和螺纹二以顺时针旋入钻杆的螺纹槽一和螺纹槽二内贴紧自锁。

10、进一步地,上述的全刀背旋插式换头钻,其中,螺纹一和螺纹二的螺旋升角为1°~10°。

11、进一步地,上述的全刀背旋插式换头钻,其中,螺纹一和螺纹二的截形呈梯形、矩形、三角形或锯齿形。

12、进一步地,上述的全刀背旋插式换头钻,其中,刀尖安装位上设有以轴线对称的螺纹槽一和螺纹槽二。

13、进一步地,上述的全刀背旋插式换头钻,其中,螺纹槽一和螺纹槽二的螺旋升角为1°~10°。

14、进一步地,上述的全刀背旋插式换头钻,其中,钻杆螺旋线一和钻杆螺旋线二与轴线z的夹角为钻杆螺旋角,螺旋角呈上大下小,从25°过渡到8°。

15、进一步地,上述的全刀背旋插式换头钻,其中,工作圆柱的上部以轴线对称设置有三角形卡槽一和三角形卡槽二。

16、进一步地,上述的全刀背旋插式换头钻,其中,分水孔一与分水孔二呈夹角,夹角为1°~25°。

17、进一步地,上述的全刀背旋插式换头钻,其中,钻杆的主冷却孔、匀水孔、分水孔一、分水孔二以及可换钻尖的副槽一和副槽二构成完整冷却通路,用以将高压冷却液传至可换钻尖的工作部。

18、本发明与现有技术相比具有显著的优点和有益效果,具体体现在以下方面:

19、①本发明可换钻尖的刀背一和刀背二的包络线完整无中断,为全刀背结构,在刀背一和刀背二上分别设有副槽一和副槽二或更多副槽,刀背一上副槽数量与刀背二上副槽数量相同,形成刃带一和刃带二或更多条刃带,可在全刀背上设置诸如副槽、刃带、刃块等增强加工精度的几何结构;

20、②可换钻尖的下端安装销柱靠近底部以轴线对称设置双线螺纹,相对应地,钻杆的刀尖安装位上设有以轴线对称的双线螺纹槽,可换钻尖的双线螺纹以顺时针方向旋入钻杆的双线螺纹槽内贴紧自锁;可换钻尖与钻杆旋插式连接,安装拆卸方便;

21、③可换钻尖的顶部端面设有横刃、内刃一、内刃二以及主切削刃一、主切削刃二,用以承担钻孔任务;

22、④钻体的刀尖安装位具有销孔和以轴线对称的螺纹槽,其螺旋升角与可换钻尖螺纹的螺旋升角相同,考虑自锁性能,螺旋升角设计为1°~10°,安装时,可换钻尖的螺纹以顺时针方向旋入钻杆的螺纹槽内,直至贴紧自锁;

23、⑤钻杆上设有主冷却孔、匀水孔、分水孔一、分水孔二与可换钻尖上的副槽一和副槽二,构成完整的冷却通路,将机床主轴的高压冷却液传到可换钻尖的工作部分,提高可换钻尖的使用寿命。

24、本发明的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明具体实施方式了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

技术特征:

1.全刀背旋插式换头钻,其特征在于:包含钻杆(100)和可换钻尖(200),所述可换钻尖(200)包括上端工作圆柱(201)和下端安装销柱(202),工作圆柱(201)上分别以轴线(z)对称设置排屑槽一(204a)和排屑槽二(204b),工作圆柱(201)外缘被排屑槽一(204a)和排屑槽二(204b)分隔为刀背一(205a)和刀背二(205b),刀背一(205a)和刀背二(205b)之间由排屑槽一(204a)和排屑槽二(204b)分割,刀背一(205a)和刀背二(205b)的完整包络线形成全刀背结构;刀背一(205a)和刀背二(205b)上至少设有一个副槽,形成刃带;

2.根据权利要求1所述的全刀背旋插式换头钻,其特征在于:下端安装销柱(202)靠近底部以轴线(z)对称设置螺纹一(206a)和螺纹二(206b),螺纹一(206a)和螺纹二(206b)为右旋螺纹;可换钻尖(200)通过螺纹一(206a)和螺纹二(206b)以顺时针旋入钻杆(100)内。

3.根据权利要求2所述的全刀背旋插式换头钻,其特征在于:螺纹一(206a)和螺纹二(206b)的螺旋升角(t2)为1°~10°。

4.根据权利要求2所述的全刀背旋插式换头钻,其特征在于:螺纹一(206a)和螺纹二(206b)的截形呈梯形、矩形、三角形或锯齿形。

5.根据权利要求1所述的全刀背旋插式换头钻,其特征在于:工作圆柱(201)的上部以轴线(z)对称设置有三角形卡槽一(203a)和三角形卡槽二(203b)。

6.根据权利要求1所述的全刀背旋插式换头钻,其特征在于:刀尖安装位(102)上设有以轴线(z)对称的螺纹槽一(106a)和螺纹槽二(106b)。

7.根据权利要求6所述的全刀背旋插式换头钻,其特征在于:螺纹槽一(106a)和螺纹槽二(106b)的螺旋升角(t1)为1°~10°。

8.根据权利要求1所述的全刀背旋插式换头钻,其特征在于:钻杆螺旋线一(11a)和钻杆螺旋线二(11b)与轴线z的夹角为钻杆螺旋角(p),螺旋角呈上大下小,从25°过渡到8°。

9.根据权利要求1所述的全刀背旋插式换头钻,其特征在于:分水孔一(109a)与分水孔二(109b)呈夹角(c1),夹角(c1)为1°~25°。

10.根据权利要求1所述的全刀背旋插式换头钻,其特征在于:钻杆(100)的主冷却孔(107)、匀水孔(108)、分水孔一(109a)、分水孔二(109b)以及可换钻尖(200)的副槽一(207a)和副槽二(207b)构成完整冷却通路,用以将高压冷却液传至可换钻尖(200)的工作部。

技术总结

本发明涉及全刀背旋插式换头钻,可换钻尖包括上端工作圆柱和下端安装销柱,工作圆柱上设有排屑槽一和排屑槽二,工作圆柱外缘被排屑槽一和排屑槽二分隔为刀背一和刀背二,刀背一和刀背二完整包络线形成全刀背结构;刀背一和刀背二上至少设有一个副槽,形成刃带;可换钻尖顶部端面设有横刃、内刃一、内刃二和主切削刃一、主切削刃二;钻杆包含钻体、过渡锥和圆柱柄,钻体设有容屑槽一和容屑槽二;钻体刀尖安装位具有销孔及螺纹槽;钻杆设置主冷却孔,钻体上部、销孔的下方设有贯通的匀水孔,钻体上部、销孔的两侧设有分水孔一和分水孔二;分水孔与可换钻尖的副槽相通;可换钻尖的螺纹旋入钻杆的螺纹槽内贴近自锁。全刀背结构旋插式连接,装拆方便。

技术研发人员:刘伟

受保护的技术使用者:苏州沃钛工业技术有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!