一种自决策熔丝增材熔池控形方法

本发明涉及增材制造在线控制,具体涉及一种智能自决策熔池监测控形方法。

背景技术:

1、焊接在现代工业制造生产中担当着不可或缺的角色,是一道重要的业务流程,焊接质量的评判对于整个焊接过程的控制也至关重要。一种有效的能够反映焊接质量的重要手段是通过焊接时熔池状态的判断,现有的表现熔池状态的信息多种多样,其中以无接触方式进行熔池状态感知的视觉信息能够直观、有效地反映焊接过程熔池状态,因此,基于视觉信息,采用视觉监控熔焊过程将会是未来的发展方向之一。

2、现如今机器视觉与焊接的结合使用在工业生产中也初步通入使用,由于焊接的外界影响因素多,将这些因素都考虑进焊接控制的深度学习中,会大大增加计算量从而不能达到良好的闭环自动化焊接和自动示教功能。根据增材的要求我们可以选择以熔池的形态来判断熔敷层的质量并通过对熔池的调控从而控制熔敷层质量。

3、在焊接过程中,焊工通常可以根据熔池的形态等信息依据经验预估焊接的焊缝形态以及焊接质量,从而调整参数实现实时焊接控制,保证焊接质量。即焊工通过长期的焊接作业形成一套控制经验,而在增材熔敷技术层面,对熔敷道形态与质量要求越来越高,随着现今技术的发展,我们可以通过视觉检测和深度学习的方法来形成一套机器的熔池控制经验,从而通过不断地积累自动化智能化数据,提高机器控制经验,实现正真智能化熔敷,实现高效的、稳定的增材制造熔敷作业。也因此增材熔敷领域急需一种智能的熔池监测控制系统,以实现对增材熔敷层的形貌质量的智能化控制,对增材熔敷机器人自动熔敷设备的的增材熔敷提高熔敷过程中熔池的监测与控制,并根据其状态评估熔敷层质量,调控熔池形态从而达到对增材熔敷层的形态和质量的控制。

技术实现思路

1、本发明所要解决问题的是提供一种自决策熔池监测控形系统,为增材熔敷过程中获得更接近目标形状的熔敷层提供一种解决方案。

2、为达到上述目的,本发明的技术方案为:

3、一种自决策熔丝增材熔池控形系统,其特征在于,包括前端熔池采集模块、熔池图像处理模块、熔池形态分析模块、决策学习模块和气阀控制模块;

4、前端熔池采集模块用于采集熔池各个区域面积信息并对其进行预处理;

5、熔池图像处理模块用于将采集的图像数据合成熔池实时动态范围图像,显示熔池的动态区域细节特征;

6、熔池形态分析模块用于对得到的熔池图像的特征数据进行提取,获取熔池形态数据并与目标数据分析对比得出输入参数,同时依据目标熔池形态给气阀控制器激励;

7、决策学习模块用于依据熔池形态及气阀控制器激励参数得出控形决策,接收熔池形态反馈实时形态,通过与目标形态的对比,分析此次输出控制决策对熔池控形的优劣,存入或更新深度学习数据集并同时执行更优策略;

8、气阀控制模块用于接收决策学习模块所输入的控形决策,依据决策控制相应的气阀执行相应动作。

9、优先的,前端熔池采集模块是用于熔池图像处理模块的硬件相机设备,该设备包括有电源系统、时钟系统、图像传感器、温度传感器和hdr图像信号处理器;

10、电源系统用于输出各级电压为硬件提供电源,通过开关电源或者低压差线性稳压电源输出各级电压,适配各个芯片的标准电平,并且满足上电和下电时序,保证各个硬件部分正常工作。

11、时钟系统为硬件提供内部时钟信号作为协调工作的控制信号;

12、图像传感器用于采集图像信息并将信息传输至hdr图像信号处理器;

13、温度传感器用于采集熔池区域的温度场信息,并将场耦合到图像中;

14、hdr图像信号处理器用于合成熔池hdr图像以及进行高级降噪。

15、优先的,图像传感器通过两个快门指针控制,两个快门指针控制单帧数据中奇数与偶数行对的集成,在不同时间利用快门指针捕获单帧数据的奇数和偶数行对,然后进行整合并输出帧。

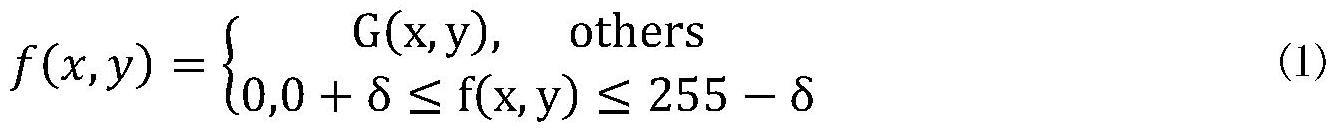

16、优先的,hdr图像信号处理器和熔池形态分析模块、决策学习模块和气阀控制模块之间通过两线制同步串行总线通讯。

17、优先的,熔池图像处理模块采用基于均值梯度重构图像方法合成熔池的高动态范围图像,能够体现熔池图像的亮度细节,同时耦合温度场梯度数据,避免因熔池温度较高,导致局部区域过亮或过暗而丧失特征,从而更加精确地分析处理熔池状态。

18、优先的,基于均值梯度重构图像方法合成熔池的高动态范围图像的步骤为:载入高曝光图片和低曝光图片,分区计算各图片的梯度向量场,继而取每张图片各自梯度向量场对应方向偏导图片的最大梯度点并耦合温度场梯度点合成新的梯度,使用均值梯度得到熔池边缘形态细节图像,同温度场耦合成熔池动态边缘和得到扩充的hdr图像。

19、优先的,熔池形态分析模块中获取的熔池形态特征数据集包括有熔池形态和温度场信息及对应气阀控制参数。

20、优先的,决策学习模块采用深度强化学习,通过焊接机器自身与所监测熔池形态的交互中学习策略。依据熔池图像的特征进行不断试错动作反馈,以及奖惩机制对焊接质量进行决策控制,形成一套焊接过程中每一个状态下的最优执行策略。

21、优先的,气阀控制器出气口对熔池提供焊接保护气体和施加控制熔池吹力的气体为高温度的惰性保护气体。

22、熔池图像处理模块实现基于均值梯度与温度耦合的梯度重构图像方法,合成熔池的瞬时形态图像,体现出熔池的瞬时亮度梯度与温度场梯度形态细节,避免因熔池亮度较高,导致局部区域过亮或者过暗而丧失特征,从而可以更加精确地分析处理熔池状态,依托于前端高速相机可以实时采集到熔池图像并处理得到有显著特征的熔池图像,从而通过分析模块实时对熔池的瞬态特征进行深度cnn图像算法处理,提取熔池图像的区域特征,并依据焊枪的姿态和导气喷嘴的对线中心位置对熔池区域进行划分,如图2中所示,分别为a1、b2、a3和b4四个区域,以此进行熔池形态分析模块的深度cnn图像算法处理,并依据所提取熔池图像特征和计算轮廓面积函数计算各区域面积,并依据面积大小分析出熔池的偏移量,对控制模块发出相应控制指令;决策学习模块采用深度强化学习,通过控制模块输出与实时监测瞬态熔池形态的交互从经验学习策略,通过分析并控制不同导气喷嘴对熔池输出吹力,影响熔池形态并通过实时监测瞬态熔池形态得到反馈信息,并通过奖励与惩罚的刺激,使得控制模块逐步学习对于刺激的反应,从而产生可以依据当前瞬态熔池形态做出最大利益的输出反馈。同时也也将每一次的反馈作为学习样例,以高速相机采集的瞬态熔池形态为样例输入,更新控制模块的输出,得到新的熔池形态,依据熔池形态对应的吹力输出得到的反馈,进一步更新分析模块对应熔池形态输出的控制指令,并更新学习模块中的更优数据,不断迭代直至从不断改变分析模块给出的指令与熔池形态变化和熔敷层与目标形状的反馈的经验中学习一套最优熔池控形策略。对于采集预处理的熔池高速瞬态图像的深度特征进行训练,实现特征提取并依据特征信息和输出的控制策略的反馈,以及奖惩机制实现熔敷熔池形状控制从而得到跟接近目标形状的熔覆层控形,形成一套熔敷过程中熔池每一个状态下的最优控形执行策略;控制模块是动作执行机构,依据分析模块和学习模块的提供的策略控制熔池形态从而达到熔敷层控形效果。

23、与现有技术相比,本发明中的有益效果是:

24、(1)本发明实现了熔池高速相机瞬态图像与温度场的拟合形态重构分析,提取的熔池形态特征更接近于真实细节特征,避免了强光而损失的熔池图像的细节特征。

25、(2)本发明实现了实时监测和控形,相较于先熔敷采集图像后再检测分析相应熔敷参数的熔敷质量好坏,并不能减少当次熔敷误差,实时监测熔池形态并及时决策,从而进行控形操作,可以依据实时反馈信息控制气阀输出进行调控熔池形态,进而控制熔敷达到更好的目标形状。

26、(3)本发明通过深度强化学习能够实现各种形态下的快速决策,通过多次采集与决策的反馈中不断积累试验试错经验,训练学习气阀控制执行策略,不需要手动增加标注样本,通过机器自我演绎,以气阀输出后的熔池图像所显形态为反馈,实现最优决策。其可以依据当前熔池形态决策执行气阀输出控制,可以用于任意参数下的熔敷情况,根据熔池形态自动调节气阀输出控制,达到最接近目标形貌与质量的熔敷层。

27、(4)本发明适用于多种不同材质的气保焊熔敷,同时可以根据不同的温度环境,对应的熔池形态多变情况,数据集中含有足量的在不同场景下获取的数据时,通过分析模块和学习模块积累学习经验形成对应工况下执行策略从而达到最佳控制执行策略。

- 还没有人留言评论。精彩留言会获得点赞!