一种汽车配件铣削加工系统和控制方法与流程

本发明涉及铣削加工,具体为一种汽车配件铣削加工系统和控制方法。

背景技术:

1、可进行复杂外形的加工;铣削是将毛坯固定,用高速旋转的铣刀在毛坯上,需要的形状和特征;传统铣削较多地用于铣轮廓和槽等简单外形特征;

2、专利公开号为cn114708182a的发明公开了配件加工技术领域的一种基于塑料万向轮加工的在线检测系统及检测方法,所述的基于塑料万向轮加工的在线检测系统,包括图像检测模块、配件信息采集模块、配件信息核对模块和报警管理模块;所述图像检测模块,用于采集加工组装完成的万向轮图像数据信息,并查询图像中万向轮配件信息;所述配件信息采集模块,用于采集图像数据中出现的配件信息以及各配件的出现次数信息,本发明通过对万向轮装配图像中存在的配件数量进行查询,并根据标准万向轮配件数量进行对比,查询出现缺少或多出配件的万向轮信息,并对人工端进行通知报警处理,提高了在万向轮加工过程中的加工工艺准确性;

3、汽车配件在进行铣销加工过程中,并不能及时分析处存在异常的配件,而是通过后期检测时,才可检测出对应的配件存在问题,便很容易造成出现大量的残次品,故,需要一种同时在加工过程中,并进行检测的系统对加工配件进行检测,同时,采用单一图像比对检测的方式,并不精准,很容易导致检测结果出现误差。

技术实现思路

1、针对现有技术的不足,本发明提供了一种汽车配件铣削加工系统和控制方法,解决了采用单一图像比对检测的方式,并不精准,很容易导致检测结果出现误差的问题。

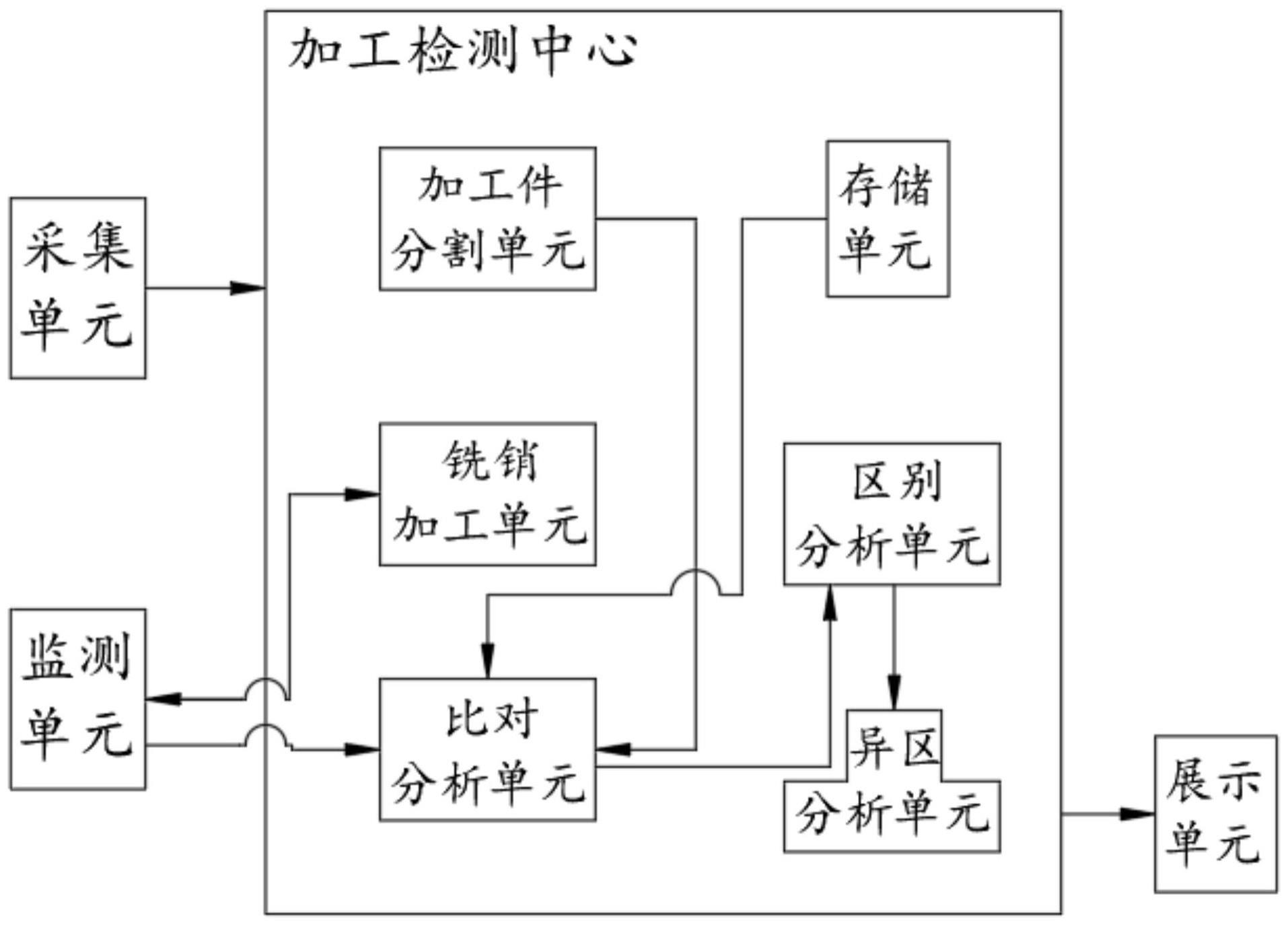

2、为实现以上目的,本发明通过以下技术方案予以实现:一种汽车配件铣削加工系统,包括:

3、采集单元,对参与进行加工的汽车配件加工区域图像进行获取,并将所获取的加工区域图像传输至加工检测中心内;

4、加工件分割单元,从所获取的加工区域图像内,确认汽车配件的一端,获取一端端面至另一端面的总距离参数,将总距离参数进行均分处理,将加工区域图像划分为五组微图像,并将划分后的五组微图像传输至比对分析单元内;

5、铣销加工单元,对指定的汽车配件进行铣销加工处理;

6、监测单元,对加工处理完成的加工处理图像进行监测,并将实时监测的加工处理图像传输至比对分析单元内;

7、所述比对分析单元,按照预先拟定的五组微图像,根据对应的距离数值,将加工处理图像划分为五组微处理图像,对五组微处理图像进行比对分析,并生成不同的处理信号,并将不同的处理信号传输至区别分析单元内,具体方式为:

8、将五组微处理图像进行比对,并确认五组微处理图像是否一致,若一致,则生成一致信号,并将一致信号以及五组微处理图像传输至区别分析单元内;

9、若五组微处理图像进行比对后,存在比对不一致的情况,则生成不一致信号,并将不一致信号以及五组微处理图像传输至区别分析单元内;

10、所述区别分析单元,根据所接收到的不同处理信号,对加工处理图像进行不同方式的处理,并将处理过程中,所确认的异常图像传输至异区分析单元内,具体方式为:

11、若接收到的处理信号为一致信号,则从五组微处理图像内确认铣销轮廓,并根据对应微处理图像的铣销轮廓,获取轮廓长度,根据具体的轮廓长度数值,确认轮廓的中心分割点,其中中心分割点两端的轮廓长度相等;

12、将不同微处理图像的中心分割点确认完毕后,再确认若干个中心分割点是否位于一条直线内,若位于,进行下一步处理,若不位于,将对应的微处理图像标记为异常图像;

13、从每组微处理图像内,确认铣销轮廓的初始点以及结束点,再将初始点与中心分割点进行连线,得到第一待分析线,再将结束点与中心分割点进行连线,得到第二待分析线,依次将每组微处理图像内部的第一待分析线以及第二待分析线进行确认;

14、将每组微处理图像内部的第一待分析线的长度以及倾斜角度进行确认,判定是否一致,再对每组微处理图像内部的第二待分析线的长度以及倾斜角度进行确认,判定是否一致,若均处于一致状态,则不进行任何处理,反之,将不一致的微处理图像判定为异常图像;

15、若接收到的处理信号为不一致信号,则直接从存储单元内提取预设模型,其中预设模型的具体参数由操作人员提前根据经验拟定,并按照同等比例,将预设模型划分为五组微模型,将对应的五组微图像与对应的五组微模型进行比对,提取比对存在异常的微图像,并将其标记为异常图像;

16、将处理得到的异常图像传输至异区分析单元内;

17、异区分析单元,根据所确认的异常图像,对异常图像内所存在的异常区域进行确认,再对异常区域进行分析,从而判定异常区域所存在的具体原因,并将所判定的结果传输至展示单元内;具体方式为:

18、根据所确认的异常图像,提取相对应的微模型,将异常图像与微模型进行比对,将比对异常处标记为异常区域;

19、根据异常区域的具体轮廓长度,依次确认两端端点以及轮廓中心点,再确认不同点位区域的深度数值,并将一端端点的深度数值标记为sd1i,将另一端端点的深度数值标记为sd2i,将轮廓中心点的深度数值标记为zxi,其中i代表不同的异常区域;

20、将三组深度数值与预设参数y1进行比对,当三组深度数值均小于y1时,生成异区划痕信号,并将异区划痕信号传输至展示单元内进行展示,代表对应区域存在划痕,反之,进行下一步处理;

21、分析三组深度数值sd1i、sd2i以及zxi是否相同,若相同,则生成参数误差信号,并将参数误差信号传输至展示单元内进行显示,若不相同,则生成人工介入信号,并将人工介入信号传输至展示单元内进行展示。

22、优选的,所述展示单元,将处理所得的处理信号进行展示,供外部操作人员进行查看。

23、有益效果

24、本发明提供了一种汽车配件铣削加工系统和控制方法。与现有技术相比具备以下有益效果:

25、本发明通过将处理图像划分为五组图像,并依次进行比对分析,则对五组微图像进行分析,确认中心分割点,预先判定中心分割点是否位于同一条直线内,再确认待分析线,并对待分析线进行分析确认,判断对应的微图像是否存在问题,并将其标记为异常图像,后续根据比对分析结果,判定异常图像,从而使异常图像判定的更加准确,提升整体的准确率,同时也提升本系统的实用性;

26、后续,再从异常图像内确认对应的异常区域,再对异常区域进行分析,确认出对应的处理信号,并将处理信号进行展示,根据对应的参数,分析得到对应的异常原因,提升该系统的整体使用效果,及时作出应对措施。

技术特征:

1.一种汽车配件铣削加工系统,其特征在于,包括:

2.根据权利要求1所述的一种汽车配件铣削加工系统,其特征在于,所述比对分析单元,对五组微处理图像进行比对分析的具体方式为:

3.根据权利要求2所述的一种汽车配件铣削加工系统,其特征在于,所述区别分析单元,对加工处理图像进行不同方式的处理的具体方式为:

4.根据权利要求3所述的一种汽车配件铣削加工系统,其特征在于,所述异区分析单元,对异常图像内所存在的异常区域进行确认的具体方式为:

5.根据权利要求4所述的一种汽车配件铣削加工系统,其特征在于,所述展示单元,将处理所得的处理信号进行展示,供外部操作人员进行查看。

6.根据权利要求1-5任一项所述的一种汽车配件铣削加工系统的控制方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种汽车配件铣削加工系统和控制方法,本发明涉及铣削加工技术领域,解决了采用单一图像比对检测的方式,并不精准,很容易导致检测结果出现误差的问题,本发明通过将处理图像划分为五组图像,并依次进行比对分析,则对五组微图像进行分析,确认中心分割点,预先判定中心分割点是否位于同一条直线内,再确认待分析线,并对待分析线进行分析确认,判断对应的微图像是否存在问题,并将其标记为异常图像,从而使异常图像判定的更加准确,提升整体的准确率,同时也提升本系统的实用性,再从异常图像内确认对应的异常区域,确认出对应的处理信号,并将处理信号进行展示,根据对应的参数,分析得到对应的异常原因,及时作出应对措施。

技术研发人员:袁涛,张步才,张燕

受保护的技术使用者:江苏科新汽车装饰件有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!