一种基于先扩散后破膜适用于制备铝合金叠层结构的扩散连接方法

本发明属于焊接领域,具体涉及一种基于先扩散后破膜适用于制备铝合金叠层结构的扩散连接方法。

背景技术:

1、现代工程应用对金属-金属层状复合结构的需求是多种多样的。其中,铝及铝合金叠层复合材料因其具有可设计的层状结构,能够满足多重性能及结构要求,目前已有微流道散热器、雷达天线、锂电池极耳、光导纤维封装等代表性应用。基于铝叠层复合材料特殊的多层结构,要求层与层之间实现致密性连接,目前常用的连接方法包括轧制连接、超声金属焊、超声波增材和扩散连接等。

2、轧制技术是利用多层板交替累叠后,通过压制或热压等方法先进行初步的机械结合,再通过轧制等塑性加工方法制备出金属-金属层状复合板材,非常适用于塑性好的金属材料。但运用这种方法也会带来众多的问题,如剧烈的塑性变形会使复合材料中较硬的材料发生局部变形,形成颈缩甚至断裂分离的现象,并容易在断裂分离处形成应力集中,导致材料的提前失效。此外,该方法通常适用于大尺寸面板的结合,不适用于小尺寸或薄金属箔的多层结合,因此无法应用于小型构件的精密制造(如公开号cn114054773a,发明名称为《析出相非均匀分布的叠层异构铝合金板材的制备方法》专利)。

3、超声金属焊,是利用超声的高频振动,在正载荷的作用下,将超声振动能量转化为被焊金属部件之间的摩擦功和形变能,通过摩擦对被焊金属界面进行清理从而达到清洁表面,然后通过有限的温升和塑性变形使清洁表面达到无限的接近,发生被焊金属间的键合与扩散,从而形成可靠地固相连接。其优势在于:焊接时间短,加工能耗低;可焊接材料范围广,适用于传统方法不易焊接的金属;焊接温度低,焊接过程中的温度仅为被焊金属熔点的30%-50%。但将其应用于叠层结构的焊接仍存在许多问题。首先,焊接尺寸受限,无法满足大尺寸试样的制备;其次,可焊金属仅限于厚度较小的薄片,对于厚板材或层数较多的叠层结构是不适用的(如公开号cn205666258u,发明名称为《一种软连接式极柱的锂离子电池盖板》专利)。

4、在原有较为初级的超声波金属焊接的基础上经过不断发展,开发出超声波增材制造技术,在技术上突破了大尺寸叠层材料连续制造的能力,并具有了其他传统制造方法所欠缺的快速精密制造能力。但与超声金属焊相同,目前仍未解决厚板材的焊接与厚叠层结构的制造(如公开号cn110744184a,发明名称《一种利用超声波增材与热等静压制备微叠层复合材料的方法及其应用》专利、公开号cn207386797u,发明名称《一种金属箔带的激光辅助超声增材制造装置》专利、公开号cn107591337a,发明名称《一种基于超声波固结技术的电子元器件封装方法》专利)。

5、扩散连接是在低于材料熔点的温度下(约0.5tm-0.8tm,tm为熔点温度),利用较大压力使金属板材紧密接触,利用界面的原子扩散而实现结合。该方法的优点是可实现多层金属和各类尺寸金属的扩散连接,成本效益高且操作简单。在扩散连接铝合金工艺中,高温高压是铝合金有效互扩散和氧化膜去除的必要条件。但这样的恶劣条件给扩散连接带来了很多困难,包括通常高于500℃的温度会导致母材软化,以及高于5mpa的焊接压力导致接头变形。此外,扩散连接必须在真空或ar气体环境中进行,以避免二次氧化对连接接头的影响,这增加了工艺的复杂性。其次,扩散连接制备的金属叠层结构需要较长的扩散时间才能实现界面较强的结合强度,因此其工艺周期较长(如公开号cn109396638a,发明名称《一种铝合金扩散焊接方法》专利、公开号cn109175660a,发明名称《一种铝合金扩散焊接装置及铝合金扩散焊接方法》专利、公开号cn112548303a,发明名称《一种铝合金表面活化非真空扩散焊接及后续热处理方法》专利)。

6、超声辅助扩散连接技术可以在空气中快速制造出轻质金属的高强度接头,已被应用于al或mg合金的连接(如公开号cn112059397a,发明名称《一种在气氛保护下超声波辅助焊接高温材料的方法》专利)。目前,超声辅助扩散连接技术仅局限于两个块体材料接头的制造,尚不能用于多层金属连接。主要原因在于需要通过声极施加的压力和摩擦去除氧化膜,而氧化膜的去除面积仅局限于声极正下方的局部区域,对于叠层结构试样,氧化膜的去除只集中在上侧靠近声极的金属层界面,无法扩展到下侧区域的金属层界面,因此且对金属层数有一定要求,存在局限性。

7、此外,超声辅助瞬时液相扩散连接在超声过程极易将生成的共晶液相挤出接头,导致焊缝厚度不一致(如公开号cn109365989a,发明名称《一种获全固溶体接头的低温超声辅助铝合金焊接的方法》)。

技术实现思路

1、本发明的目的是为了解决铝合金叠层结构连接工艺无法完全除去叠层结构的多层氧化膜,仅能适用于块体材料接头的制造,不适用于叠层结构的制备的问题,针对现有技术中的上述缺点,本发明提供一种简便易行、适用性强的低温低压扩散连接铝合金的方法。本发明利用zn基金属作为中间层扩散焊接铝合金,基于“先扩散,后去膜”的原理实现多层铝合金的扩散连接。

2、本发明的一种基于先扩散后破膜适用于制备铝合金叠层结构的扩散连接方法,所述的扩散连接方法按以下步骤进行:

3、一、对铝合金和zn箔的表面进行机械打磨、抛光并置于丙酮溶液中清除烘干,得到预处理后的铝合金和zn中间层;

4、二、按照相邻两个铝合金之间放置zn中间层的方式铺设铝合金和zn中间层,作为预焊件,对预焊件加压至2-5mpa,加热至350-370℃保温;所述的铝合金的数量大于2;

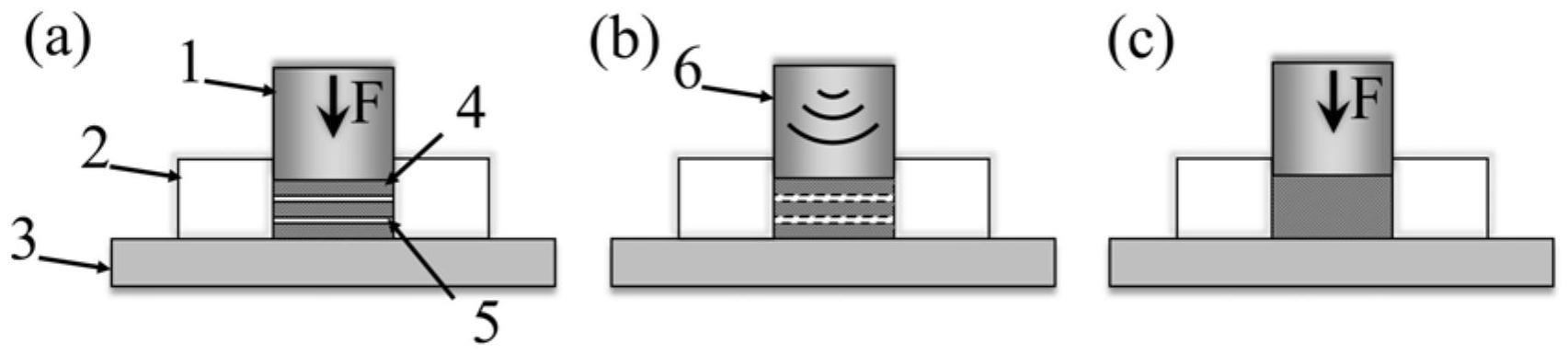

5、三、升温至390-410℃,在母材上侧施加超声振动0.1-5s,清除氧化膜;

6、四、超声结束后,降温至350-370℃并保温;随后冷却至室温,完成铝合金的低温扩散焊接,得到高强度焊接接头。

7、所述的铝合金的数量为2~7。

8、进一步地,步骤一所述的铝合金为1系铝合金、2系铝合金、3系铝合金、5系铝合金、6系铝合金或者7系铝合金;或者,所述的铝合金为细晶强化的超细晶铝合金。

9、进一步地,步骤二所述的铝合金厚度为0.1-10mm。

10、进一步地,步骤二所述的中间层为纯zn或zn-al为主的zn基合金,形式为金属箔、混合焊膏或金属粉末。

11、进一步地,步骤二所述的中间层厚度为10-300μm。

12、进一步地,步骤二所述加压的压力为3-4mpa,保温时间为10-30min。

13、进一步地,步骤三所述超声振动时间为0.1-1s,超声声极输出振幅为1~20μm。

14、进一步地,步骤三所述施加超声位置为下侧母材或上侧母材。

15、进一步地,步骤四所述保温时间为30-60min。

16、进一步地,步骤二和三中所述加热和升温方式均为电阻热台加热、高频感应线圈加热、红外加热或热气加热。

17、本发明区别于传统铝合金扩散连接的先破膜后扩散的工艺过程,而是基于先扩散后破膜的原理。与超声辅助扩散连接依赖压力和摩擦去除氧化膜的原理相比,超声液相空化去除氧化膜更为简单,易于扩展到同时去除多层氧化膜。如何在扩散连接过程中使连续氧化膜浸入液态金属中是一个明显的难题。本发明在利用zn中间层固相扩散连接al合金时,氧化膜可以完全脱离母材,向接头中心迁移,为氧化膜悬浮在扩散合金层中提供了条件。当扩散层转变为共晶液相时,超声引起的空化气泡的冲击可使多层氧化膜同时破裂。因此,可基于“先扩散再去除氧化膜”的原理,实现多层al及al合金的扩散连接,为叠层金属的增材制造提供了可能。

18、本发明的技术关键在于前期在低压条件下借助zn元素可以穿越氧化膜裂纹与al之间发生低温固相扩散实现连接,并将氧化膜抬起;之后在zn-al共晶温度下借助超声波在液态金属中的空化作用破除氧化膜;最后进一步保温扩散实现接头均质化,提高接头强度。该技术在大气条件下实现铝合金低温低压扩散连接,不需要传统扩散焊的高温高压条件。可在保护母材不受过量焊接热影响的同时,得到强度等同于母材的高强度接头。该技术可突破铝合金叠层复合材料制备工艺(包括轧制连接、超声波金属焊和扩散连接)的局限,特别适用于铝叠层结构的制备,如微流道散热器、锂电池极耳和铝蜂窝结构,具有极大的应用前景。

19、本发明的有益效果是:

20、一、相较于轧制连接,本发明可以极大地简化工艺,不需要母材本身发生大的塑性变形,可用于小尺寸叠层结构的制造,更适用于电子领域的精密制造;

21、二、相较于超声金属焊和超声波增材制造,因其破膜机理仅限于薄金属箔叠层结构而限制其在大构件上的应用,无法实现大尺寸的构件焊接;本发明可突破金属层数(所焊接的铝合金可以为多层)和尺寸(适用于大尺寸或者小尺寸的叠层结构)的局限,可同时应用于薄金属箔和厚金属板的接头或叠层结构制备;

22、三、相较于传统扩散连接,本发明可在大气环境下实现铝合金扩散焊接及叠层结构制备,简化了工艺过程。所用焊接温度低和焊接压力小,保护铝合金不会受热软化以及接头不会受压变形;

23、四、第三阶段施加的超声波,可以通过试样传递到多层金属界面处,借助超声波在液态金属中的空化作用以达到快速破除多层氧化膜的效果;相比于超声辅助扩散连接,本发明所需超声时间极短,不会造成接头中液态金属挤出。

24、五、本发明可用于各种铝合金的低温扩散连接,中间层可选zn及zn基合金,接头强度高于母材本身。

- 还没有人留言评论。精彩留言会获得点赞!