一种自动调节精准定位下料装置的制作方法

本发明属于金属薄板下料,涉及一种下料装置,特别是一种自动调节精准定位下料装置。

背景技术:

1、金属罐,是采用相关金属材料薄板而制成的用于包装的各种金属容器或金属工艺品。按形状可以分为圆形罐,方形罐,异形罐,手挽罐,心形罐。按成型工艺可以分为二片罐,三片罐。按用途可以分为食品罐,茶叶罐,医药罐,日用品罐,化工桶,cd盒等。其中用于食品罐的数量最大,如糖果罐、饼干罐、饮料罐等。

2、如今在日常生活中会大量使用到金属罐,如饼干罐、奶粉罐、休闲食品罐等,过去这些金属罐大多呈圆柱状,而早先的金属罐的外形和结构单一,不仅显得不够大方得体,而且不利于在其上印刷图案,因此,不少消费者希望能将金属罐做成各式各样的形状来满足不同的消费群体。

3、但是如今市面上的那些外形奇特的金属罐,通常是将金属罐的底座和外围部分分开制作,这样不仅制作成本高,而且其拼合粘接处容易出现脱落断裂,可靠性不强。

4、金属罐一般由罐底、罐身、罐盖三部分组成的三片罐是金属包装罐的传统制作方法,先将金属薄板平板坯料裁成长方块,然后将坯料卷成圆筒(即筒体),再将所形成的纵向接合线锡焊起来,形成侧封口,圆筒的一个端头(即罐底)和圆形端盖用机械方法形成凸缘并滚压封口(此即双重卷边接缝),从而形成罐身,另一端在装入产品后再封上罐盖。

5、金属罐就需要进行对金属薄板原料进行稳定精准的分片下料,现有的金属罐下料装置,效率低、效果差,会影响后续生产效率。

6、因此,我们提出一种自动调节精准定位下料装置,可对金属薄板卷进行高效精准稳定输送、定位切条下料,校平输送、压合输送、切断成片下料、同步输送、压平印刻和稳定输出的流水生产线式作业。

技术实现思路

1、本发明的目的是针对现有的技术存在上述问题,提出了一种自动调节精准定位下料装置,该发明要解决的技术问题是:如何实现对金属薄板进行流水生产线式地精准定位下料。

2、本发明的目的可通过下列技术方案来实现:

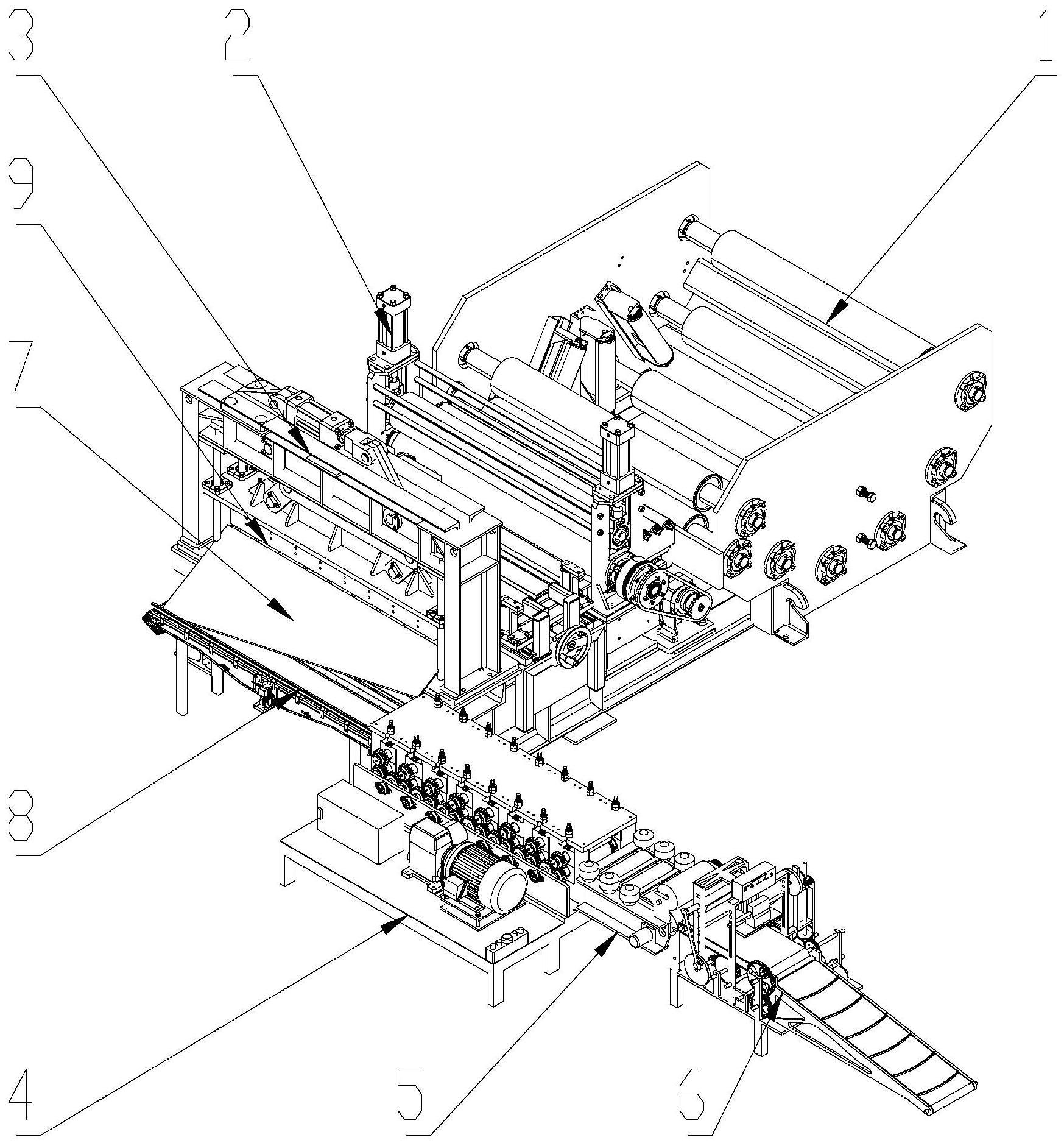

3、一种自动调节精准定位下料装置,包括依次设置的开卷机构、压切机构和分条输送机,所述开卷机构的上方设置有压片机构,压片机构位于开卷机构和压切机构之间,压切机构的侧部设有倾斜设置的导料板,导料板位于分条输送机的正上方,分条输送机的侧部依次设置有校平机构、辊压机构和分切按压机构,分切按压机构包括分切按压支架,分切按压支架上设置有驱动组件、分切组件、按压组件、出料输送机和输送履带机,驱动组件分别与分切组件、按压组件、出料输送机以及输送履带机传动连接,分切组件、按压组件位于输送履带机的上方,出料输送机位于输送履带机的后侧。

4、本发明的工作原理:将金属薄板卷放置到开卷机构上,将金属薄板卷的端部拉出,穿过压片机构,进行初步压平、间歇输送,再输送至压切机构进而二次压平、间歇输送和切条处理,金属薄板条落到导料板上,平稳依次下落滑到分条输送机上,分条输送机将金属薄板条输送到校平机构内部,进行稳定校平处理,再输送入辊压机构内部,辊压机构将金属薄板条稳定压送至分切按压机构,驱动组件带动分切组件、按压组件、出料输送机以及输送履带机往复运动,其中分切组件和按压组件同步快速工作,出料输送机和输送履带机同步低速工作,分切组件将金属薄板条稳定分切为金属薄板片,金属薄板片落到输送履带机上,再经由按压组件与输送履带机配合,进行压平和印刻(文字或图案),再通过输送履带机输送至出料输送机,输送出统一收集处理,进行后续工艺。

5、所述开卷机构包括安装架,安装架上转动设有压合辊和若干均布的放置辊,压合辊位于其中一个放置辊的正上方,安装架内部前后两侧壁上均设有若干调节限位架,调节限位架的上端靠近,调节限位架的上端展开,调节限位架上均转到设有限位辊,调节限位架位于相邻两个放置辊之间,安装架的侧部固定有放置平台。

6、采用以上结构,若干均布的放置辊形成放置腔,金属薄板卷放置到若干均布的放置辊形成的放置腔内部,限位辊抵挡在金属薄板卷的两侧端,金属薄板卷的出料端从压合辊和放置辊之间伸出,对金属薄板卷进行初步压平。

7、所述压片机构包括压片座,压片座上转动设有主动压片辊,压片座上固定有若干固定连杆,压片座上滑动设有两个对称的升降轴承座,两个升降轴承座之间转动设有从动压片辊,从动压片辊位于主动压片辊的正上方,压片座上端固定有两个升降推杆,升降推杆的伸缩端与同侧的升降轴承座固定连接,压片座的侧部固定有导向座,导向座上转动设有若干等高的导向辊,导向辊的上表面与主动压片辊的上表面等高,导向座的下端固定有压片电机,压片电机的输出轴与主动压片辊的一端之间设有第一链轮副。

8、采用以上结构,根据金属薄板厚度,调整升降推杆,升降推杆的伸缩端带动升降轴承座在压片座上滑动,从而调节从动压片辊与主动压片辊之间的距离,初步压平的金属薄板卷的端部,穿过从动压片辊与主动压片辊之间,压片电机的输出轴通过第一链轮副带动主动压片辊转动,从而与从动压片辊配合,对金属薄板卷进行二次压平和压合输送,金属薄板卷沿着若干等高的导向辊输送出。

9、所述压切机构包括压切座,压切座上转动设有若干挡位辊、固定有分切平台和若干导向板,导向板位于相邻的两个挡位辊之间,导向板与挡位辊的上表面等高,压切座上端一侧设有若干侧边辊,压切座上设有调位丝杆,压切座上滑动设有调节滑座,调节滑座与调位丝杆传动连接,调节滑座上设有若干滑动侧辊,滑动侧辊与侧边辊的位置正对,压切座上端固定有压切架,压切架的侧部中间位置固定有连架,连架上固定有压制推杆,压制推杆的伸缩端固定有升降辊座,升降辊座与连架之间设有若干直线滑动轴承,升降辊座的下端转动设有压制辊,压制辊位于其中一个挡位辊的正上方,升降辊座的侧部固定有压制电机,压制电机的输出轴与压制辊的端部之间设有第二链轮副,压切架的上端固定有切刀推杆,压切架与压切座之间设有两个对称的滑杆,两个滑杆之间滑动设有升降架,升降架与切刀推杆的伸缩端之间铰接有切刀连杆,导料板固定在压切座的侧部,升降架的一侧固定有压切切刀,压切切刀与分切平台端面共面,升降架的另一侧设有上压板,上压板的下端设有若干联动弹簧,若干联动弹簧的下端设有下压板,下压板位于分切平台的正上方。

10、采用以上结构,根据金属薄板的宽度,转动调位丝杆,调位丝杆带动调节滑座在压切座上滑动,从而调节若干滑动侧辊的位置,即调节侧边辊和滑动侧辊之间的距离,二次压平的金属薄板放置在导向板与挡位辊之间,金属薄板的两端抵触在沿着侧边辊和滑动侧辊的外表面,根据金属薄板厚度,调整压制推杆,压制推杆的伸缩端带动升降辊座下降,压制辊抵触在金属薄板上,压制电机的输出轴通过第二链轮副带动压制辊间歇转动,压制辊与挡位辊配合,向前输送金属薄板,金属薄板穿过下压板和分切平台,并伸出定宽的金属薄板,切刀推杆的伸缩端伸长,带动切刀连杆下推升降架,升降架沿着两个滑杆下移,升降架带动上压板下移,上压板带动联动弹簧下移,联动弹簧带动下压板下移,下压板抵触到金属薄板上,压紧金属薄板,升降架继续下移,联动弹簧压缩,同时还带动压切切刀下移,压切切刀与分切平台配合,将金属薄板切断,形成金属薄板条,金属薄板条落到导料板,向下输送到分条输送机上,然后切刀推杆的伸缩端收回,压切切刀上升复位,下压板上升复位,进行下次切断成条处理。

11、所述校平机构包括校平基座,校平基座上端固定有电控开关、校平电机、调速器和电控箱,校平电机的输出轴与调速器的输入轴之间设有第三链轮副,校平基座上固定有校平箱,校平箱上设有两排调位螺杆,正对的两个调位螺杆为一组,校平箱上均滑动设有若干调位滑座,调位螺杆的下端均与对应的调位滑座转动连接,两个正对的调位滑座之间转动设有上校平压辊,校平箱内部转动设有若干下校平压辊,下校平压辊位于对应的上校平压辊的正下方,上校平压辊的转轴端部均固定有从动齿轮,下校平压辊的转轴端部均固定有主动齿轮,校平基座上转动设有若干配合齿轮,配合齿轮与主动齿轮交替分布,配合齿轮与相邻的主动齿轮啮合,主动齿轮与其正上方的从动齿轮啮合,调速器的输出轴与其中一个配合齿轮的转轴传动连接。

12、采用以上结构,根据金属薄板厚度,调节调位螺杆,从而带动调位滑座在校平箱上均滑动,从而调节上校平压辊的高度,即调节上校平压辊和下校平压辊之间的距离,校平电机的输出轴通过第三链轮副带动调速器的输入轴转动,调速器的的输出轴带动其中一个配合齿轮转动,其中一个配合齿轮带动主动齿轮配合转动,主动齿轮带动下校平压辊转动,如果主动齿轮与其上方的从动齿轮啮合的话,主动齿轮带动其上方的从动齿轮转动,从动齿轮带动上校平压辊转动,上校平压辊与下校平压辊配合,更加平稳的校平输送金属薄板条,如果主动齿轮与其上方的从动齿轮无啮合,也不影响,校平输送金属薄板条,金属薄板条经由若干上校平压辊与下校平压辊配合,校平输送金属薄板条,电控开关用以控制电机启停,电控箱用以控制电器部件启停和供电。

13、所述辊压机构包括辊压框架,辊压框架固定在校平基座的侧部,辊压框架的内部依次转动设有从动压辊和若干送料辊,辊压框架上转动设有主动压辊,主动压辊为弹性压辊,主动压辊位于从动压辊的正上方,辊压框架的上端转动设有两组对称设置的侧边定位轮,侧边定位轮位于相邻的两个送料辊之间,辊压框架的侧部固定有辊压电机,辊压电机的输出轴贯穿辊压框架,辊压电机的输出轴的端部与主动压辊的转轴之间设有第四链轮副。

14、采用以上结构,校平后的金属薄板条放置在若干送料辊,向前输送,金属薄板条的侧部抵触在两组对称设置的侧边定位轮上,向前稳定输送,进入主动压辊和从动压辊之间,辊压电机的输出轴的端部通过第四链轮副带动主动压辊的转轴转动,从而主动压辊和从动压辊配合,压合输送金属薄板条。

15、所述驱动组件包括分切按压电机和依次转动设置的第一转轴、第二转轴、第三转轴及第四转轴,两个履带转轴、第一转轴、第二转轴、第三转轴及第四转轴均转动设置在分切按压支架上,分切按压电机固定在分切按压支架上,分切按压电机的输出轴与第一转轴之间设有第五链轮副,第一转轴的中部设有主动齿轮,分切按压支架上转动设有台阶双齿轮,主动齿轮与台阶双齿轮啮合,第二转轴的中部设有长齿轮,长齿轮与台阶双齿轮啮合,第三转轴和第二转轴之间设有第二齿轮副,第四转轴和第三转轴之间设有两组第一齿轮副。

16、采用以上结构,分切按压电机的输出轴通过第五链轮副带动第一转轴转动,第一转轴带动主动齿轮转动,主动齿轮与台阶双齿轮啮合,带动台阶双齿轮转动,台阶双齿轮带动第二转轴转动,长齿轮与台阶双齿轮啮合,带动长齿轮转动,长齿轮带动第二转轴转动,第二转轴通过第二齿轮副带动第三转轴转动,第三转轴通过两组第一齿轮副带动第四转轴转动,通过各齿轮(齿轮副)的传动比控制分切组件和按压组件同步快速工作以及出料输送机和输送履带机同步低速工作。

17、所述输送履带机包括两个履带转轴和输送履带本体,两个履带转轴转动设置在分切按压支架上,两个履带转轴上设有输送履带本体,出料输送机的侧部转轴与同侧的一个履带转轴之间设有第一齿轮轮副,出料输送机的其中一个转轴上固定有传动齿轮,传动齿轮与第一齿轮轮副啮合,第一转轴与该位置的履带转轴之间设有第二齿轮轮副。

18、采用以上结构,分切按压电机的输出轴通过第五链轮副带动第一转轴转动,第一转轴通过第二齿轮轮副带动同侧的一个履带转轴转动,通过两个履带转轴和输送履带本体配合,即带动输送履带本体进行移动输送,该位置的履带转轴带动第一齿轮轮副转动,第一齿轮轮副带动传动齿轮转动,传动齿轮带动出料输送机进行同步低速移动,从而进行物料输送。

19、所述分切组件包括分切架和分切凸轮,分切架固定在分切按压支架的上方,分切架上固定有分切平台,分切架上滑动设有分切刀,分切刀与分切平台的端面齐平,分切架与分切刀之间设有两个对称的分切拉簧,分切凸轮固定在第四转轴上,分切凸轮的偏心位置与分切刀的侧部之间转动设有分切连杆。

20、采用以上结构,第四转轴带动分切凸轮转动,分切凸轮通过分切连杆带动分切刀在分切架内部上下滑动,进行往复移动,分切刀向下移动时,分切拉簧拉长,保证分切刀在分切架内部稳定地上下滑动,分切刀与分切平台配合,将金属薄板条切断,切成等大的金属薄板片。

21、所述按压组件包括按压架,按压架上转动设有竖杆,第二转轴与竖杆的下端之间设有第二锥齿轮副,按压架上转动设有按压凸轮,按压凸轮的转轴与竖杆的上端之间第一锥齿轮副,按压架上滑动设有两个升降滑块,升降滑块与按压架之间均设有按压弹簧,两个升降滑块之间固定有按压块,按压块的端部与按压凸轮的偏心位置转动设有按压连杆,按压架上固定有主控箱。

22、采用以上结构,第二转轴通过第二锥齿轮副带动竖杆转动,竖杆通过第一锥齿轮副带动按压凸轮转动,按压凸轮通过按压连杆,拉动按压块,带动升降滑块在按压架内部上下滑动,滑块向下滑动时,按压弹簧受压,保证滑块在按压架内部稳定地上下滑动,从而带动按压块上下移动,按压块与输送履带本体配合,进行压平和印刻(文字或图案)。

23、与现有技术相比,本自动调节精准定位下料装置具有以下优点:

24、对金属薄板卷进行流水生产线式的高效精准定位下料,满足后续制罐等工艺处理。

25、通过开卷机构和压片机构配合,实现稳定放置金属薄板卷转动,保证金属薄板卷稳定转动,并高效平稳压合金属薄板,保证水平稳定推出输送;

26、通过压切机构稳定推送,满足不同宽度的金属薄板板输送,并能稳定夹持压合,快速高效进行切条处理,实现金属薄板板快速分条,并与分条输送机配合,收集金属薄板条,稳定依次输送;

27、通过校平机构对金属薄板条进行稳定校平与输送;

28、通过辊压机构将金属薄板条稳定压送,并与分切组件配合,进行切断成片下料,稳定输送;

29、驱动组件带动分切组件、按压组件、出料输送机以及输送履带机同步运动,按压组件与输送履带机配合,进行压平和印刻,并通过出料输送机输出。

- 还没有人留言评论。精彩留言会获得点赞!