5A90铝锂合金双曲度L型材的加工方法与流程

本发明涉及一种5a90铝锂合金双曲度l型材零件的加工方法,属于航空钣金零件制造。

背景技术:

1、飞机机体主要由带有曲面外形的蒙皮和框梁骨架组成,曲率构件是骨架结构的重要形式,其成形质量直接关系到飞机的装配精度和整体气动外形,是影响飞机服役性能、制造周期和成本的重要因素。铝锂合金具有热稳定性高、密度小、比强度高、疲劳裂纹扩展速率慢等优良性能,铝锂合金双曲率l型材是后机身重要桁架零件,该型材的成形精度直接影响着飞机的气动外形和飞行性能。带有多处下陷的双曲率l型材零件一般采用拉弯成形,型材拉弯成形工艺因具有回弹小、零件贴模度好的特点而成为大型曲率构件的主要成形方法。工艺人员靠传统的以经验分析和试验为主的方法进行拉弯成形时,为防止由斜下陷弯曲而引起的零件报废,必须进行多道次拉弯工艺方法,这样操作会导致零件形成多次划伤和擦痕,影响表面质量,同时拉弯后的零件还需要进行校形才能达到设计图纸要求。型材拉弯成形中也会出现破裂、起皱及回弹等多种成形缺陷,这些缺陷与工艺参数的选取密切相关。单纯依靠试验研究和理论解析方法,难以准确高效地制定拉弯工艺参数。应用有限元软件仿真模拟拉弯成形过程,能够比较准确地预测型材变形趋势及可能发生的成形缺陷,在回弹量的计算上同样具有一定的精度,利用数值模拟技术分析了l型铝锂合金截面l形型材拉弯成形中立边倾斜和横边塌陷等截面畸变缺陷的成因,并通过优化挡板间隙和减小拉弯模具支撑面深度使截面畸变得到了有效抑制。

技术实现思路

1、本发明要解决5a90铝锂合金带有下陷的l形双曲度型材零件成形技术的需求,提出了一种双曲度l形铝锂合金型材零件的成形方法,实现了具有l形、双曲度、多处下陷特征的5a90铝锂合金型材零件的精准制造。此加工方法也可用于制造多种规格型材、不同厚度、不同角度的复杂铝锂合金型材类航空零件的制造。以典型的5a90 t3s xc111-25的双曲度l形铝锂合金零件为例。

2、本发明的技术方案如下:

3、5a90铝锂合金双曲度l型材的加工方法,步骤如下:

4、第一步:确定下料尺寸。下料尺寸包括零件数模的外弧长+两端300㎜工艺余量,材料表面光洁,不允许出现肉眼可见的裂纹、裂口、划伤、脱层、非金属夹杂物、气泡、腐蚀斑点等其他表面缺陷。

5、第二步:冲切下料。用专用量具测量计算好的下料尺寸后,在l型材上划线标记,使用通用的冲切模按照划线位置进行冲切下料。

6、第三步:固溶+水淬处理。设备所有温度传感器温度达到工艺要求加热温度460℃±5℃的温度范围时,零件入炉,零件在装炉时应放置在有效加热区内,零件彼此之间不应接触,保证熔融硝盐能自由流过,零件淬火转移时间不大于30s,零件从硝盐槽中取出时,应在槽上方停留2s-3s,以使熔融硝盐留下,固溶冷却时,零件在10℃-40℃的流动冷水中冷却,时间为≥2min。

7、第四步:拉弯成形。拉弯模通过定位销孔与拉弯机平台上两个固定销固定在拉弯机平台上,调整两个固定销的位置来适应拉弯模的两个定位销孔,保证拉弯模与拉弯机固定好,调整拉弯模与工作台的角度,根据l型材截面形状来选择l型钳口,将零件两端分别夹持在两侧钳口,两端夹持量不小于100mm,根据有限元仿真后的拉弯工艺参数输入各参数值,进行拉弯成形,将l型材弯曲至与拉弯模完全贴合。

8、第五步:冲压下陷成形。将拉弯后的半成品零件与敲修模上的零件胎线对正,用标记笔划线下陷位置及零件端头边缘线,取下零件,按照划出的下陷位置进行冲压下陷成形,保证合模面无多余物且操作者双手离开合模面后,踩下压力机离合装置,实现l型材的冲压下陷成形。

9、第六步:修整零件外形。将敲修模摆放在平台上,冲完下陷后的l形型材零件与敲修模型面进行对比,根据型材零件形状与敲修模型面的偏差,对零件进行手工敲修成形,保证型材零件均匀受力,利用塞尺对型材零件与敲修模型面贴合情况进行验证,边验证边对型材零件的局部进行手工敲修,直至型材零件与敲修模型面实现贴合,塞尺规格与贴合最大间隙为0.3mm。

10、第七步:切割两端头边缘余量。修整完的零件按照敲修模胎线划出零件两端头的边缘线。按线切割边缘余量,锉修边缘毛刺,使零件切割后的边缘保持光滑过渡。

11、所述的加工方法包括拉弯成形、冲压成形、手工局部成形三部分构成;

12、工装包括:一套拉弯模、一套下陷模和一套敲修模;

13、所述的拉弯模用于l形型材拉弯成形,将l形型材通过拉弯模进行弯曲的一种成形方法,拉弯成形后材料会有回弹,回弹的大小通过有限元仿真模拟得出,通过结论在工装上增加回弹角实现减小回弹。

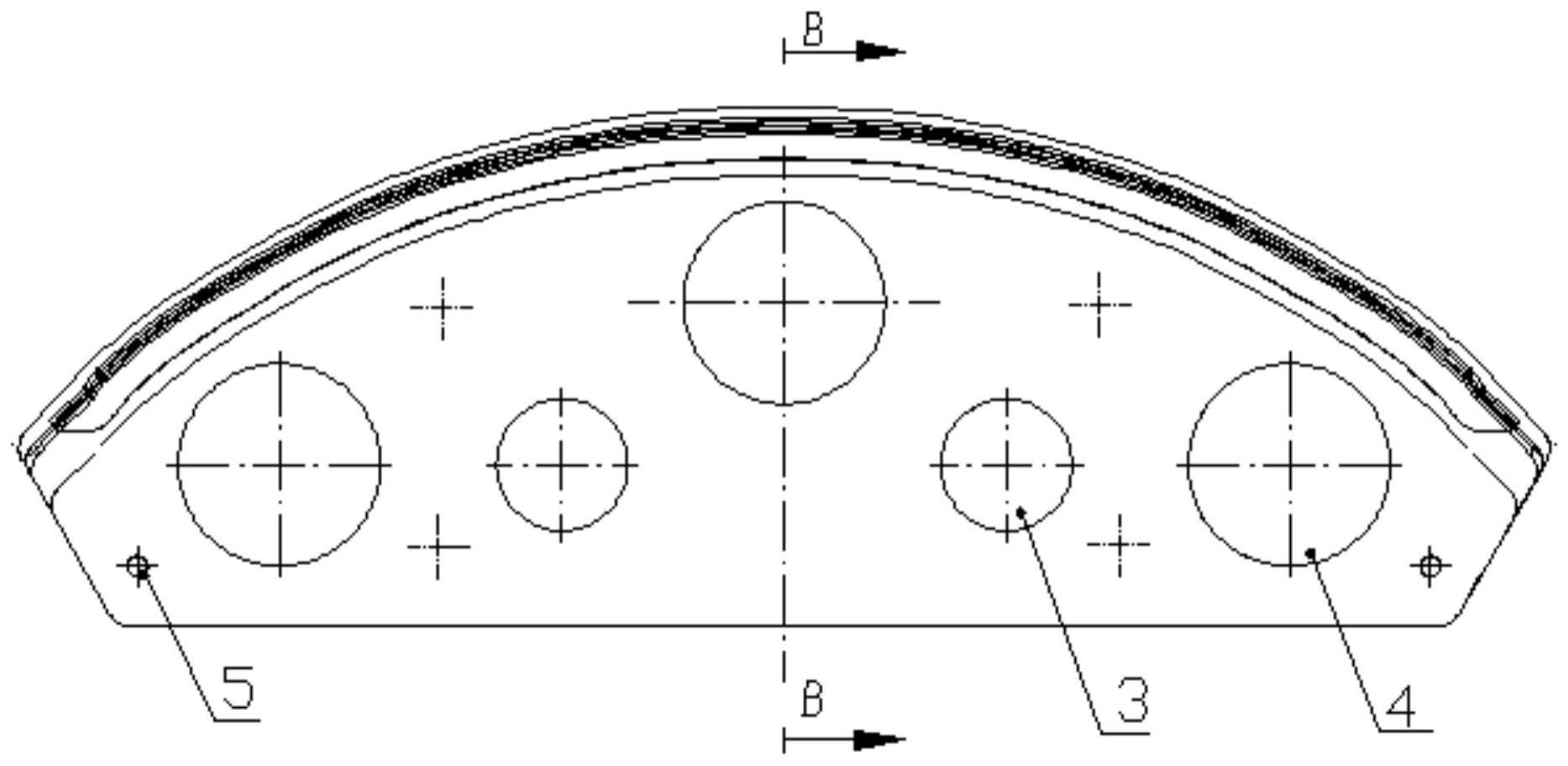

14、所述的拉弯模包括:底板,上模板,定位销孔,减轻圆孔和基准孔。其中,底板和上模板材料是a3碳素结构钢,整个底板形状呈扇形结构,以中间轴对称制出2-φ65的定位销孔,定位销孔的孔中心间距为220㎜,每个定位销孔的孔中心距模座底端80㎜,定位销孔的作用是底板与拉弯机定位桩定位连接。

15、上模板的外弧形形状与零件成形的形状一致,上模板的宽度比零件的横截面宽度多30㎜,上模板的高度比零件高度多20㎜,底板与上模板用螺钉连接,中间的间隙差等同于零件料厚+0.4㎜,增加的0.4㎜间隙目的是便于零件成形后取出方便,避免零件取出过程中有擦伤和擦痕。减轻圆孔用来减轻底板的重量,直径一般不小于φ100,贯穿于底板,位置不限,均匀分布于底板上。基准孔数量2个,直径φ10h7,是数控加工及检测底板和上模板的铣切基准。底板适当位置安装吊环m16,用于吊装拉弯模。

16、所述的下陷模用于冲压l形型材下陷,下陷模内下陷的过渡区尺寸参照零件的图纸要求的尺寸制造,下陷模内下陷的深度在图纸要求的深度+0.5㎜,加深的深度根据零件材料厚度适当调整,加深下陷深度的原因是铝锂合金材料具有回弹特性。

17、所述的下陷模主要包括:上模,下模,挡板,顶板四个部分。上模材料为q235-af碳素结构钢,材料规格65㎜,外廓尺寸265×70×65,距离上模的顶面一侧端头向下数控铣切一处凹槽,凹槽的起始位置距离顶面端头12㎜,凹槽的长度265㎜,凹槽的宽度12.5㎜,凹槽的深度8㎜,上模通过凹槽悬挂在冲床的喉口处,上模的底面按照零件的下陷深度及过渡区宽度数控铣切加工。下模材料为q235-af碳素结构钢,材料规格33㎜,外廓尺寸265×85×33,下模的上表面按照零件的下陷深度及过渡区宽度数控铣切加工出来,下模的下底面正中间位置向上开凹槽,凹槽尺寸为33×10.2×8,底面两侧长边倒角2×45°。挡板材料为q235-af碳素结构钢,材料规格30㎜,外廓尺寸265×85×30,挡板的上表面按照零件的下陷深度及过渡区宽度数控铣切加工出来,挡板的下底面正中间位置向上开凹槽,凹槽尺寸为30×10.2×8,底面两侧长边倒角2×45°。顶板材料为淬火后的45号优质碳素结构钢,材料规格2㎜,外廓尺寸260×63×2,顶板的上表面按照零件的下陷形状数控铣切加工出来,顶板的下底面正中间位置向上开凹槽,凹槽尺寸为2×10.2×8,底面两侧长边倒角2×45°顶板的作用是托住零件,防止零件下陷成形时下沉。下模、挡板和顶板通过两个螺栓连接在一起,他们通过凹槽与冲床上的通用模座卡住。

18、所述的一套敲修模用于手工修整局部外形,敲修模也用来检验零件外形、弯曲角度、下陷深度。最终零件交付时均要求符合图纸要求的零件外形公差≤0.5㎜,角度公差≤2°,下陷深度公差0~+0.3㎜。

19、所述的敲修模主要由胎体,外挡块,螺钉孔,数控基准孔组成。胎体工装材料是a3碳素结构钢,长条弧形结构,与零件弧形结构相似,胎体的四周表面外角均倒r5圆角,倒r5圆角的作用是防止划伤操作人员和零件,胎体上表面利用数控铣床按照零件实体数模边缘划出零件边缘线。外挡块的型面与零件的外表面完全一致,顶端倒圆角r2,目的是防止尖点磕碰伤零件。外挡块的外表面同胎体的加工方法划出零件的l形立筋边缘线。螺钉孔数量7个,用于安装螺钉,螺钉用于连接胎体和外挡块。数控基准孔数量2个,直径φ10h7,分别位于外挡块的两侧。

20、本发明的有益效果:

21、本方法解决了不同规格及多尺寸铝锂合金双曲度零件成形,这种加工方法解决了铝锂合金双曲度多种规格型材零件组合成形过程中零件回弹导致的角度及外形尺寸超差,从根源解决了铝锂合金零件成形困难及回弹问题。按照此加工方法制造的零件在自然状态下外形的公差符合≤0.5㎜,角度公差满足≤2°,下陷深度公差0~+0.3㎜。

- 还没有人留言评论。精彩留言会获得点赞!