一种焊接钣金品质分析系统的制作方法

本发明涉及钣金焊接,尤其涉及一种焊接钣金品质分析系统。

背景技术:

1、焊接钣金品质检测是在钣金焊接过程中对焊接接头的质量进行评估和检测的一项重要工作。钣金焊接是一种常用的金属连接方法,广泛应用于汽车制造、航空航天、建筑结构等领域。焊接接头的质量直接影响到产品的安全性、可靠性和使用寿命。

2、中国专利公开号cn113770584b提供了一种新的缺陷检测与分析方法。然而,目前仍然存在一些挑战,如如何及时、准确地检测和分析焊接钣金中的缺陷,以便采取相应的修复措施。

3、强度预测与优化:焊接接头的强度是评估其可靠性的重要指标。中国专利公开号cn113770584b提供了一种强度预测与优化方法。然而,如何通过分析焊接接头的结构和材料特性,准确预测其强度,并进行优化设计,以提高焊接接头的强度和可靠性,仍然是一个需要进一步研究的问题。

4、自动化检测与智能化分析:传统的焊接钣金品质分析通常需要人工参与,费时费力且容易出错。中国专利公开号cn113770584b公开了一种自动化检测与智能化分析方法。然而,如何进一步提高分析的效率和准确性,通过图像处理、机器学习和人工智能等技术实现焊接钣金品质分析的自动化和智能化,仍然是一个具有挑战性的问题。由此可见,所述焊接钣金品质分析系统。存在以下问题:

5、1、评估焊接接头质量困难、缺陷检测精准度需要控制。

6、2、分析、强度预测与优化以及自动化检测与智能化分析困难。

技术实现思路

1、本发明提供了一种焊接钣金品质分析系统,用以克服现有技术中缺陷检测还存在控制精准度低,导致焊接钣金品质分析效率不高的问题。

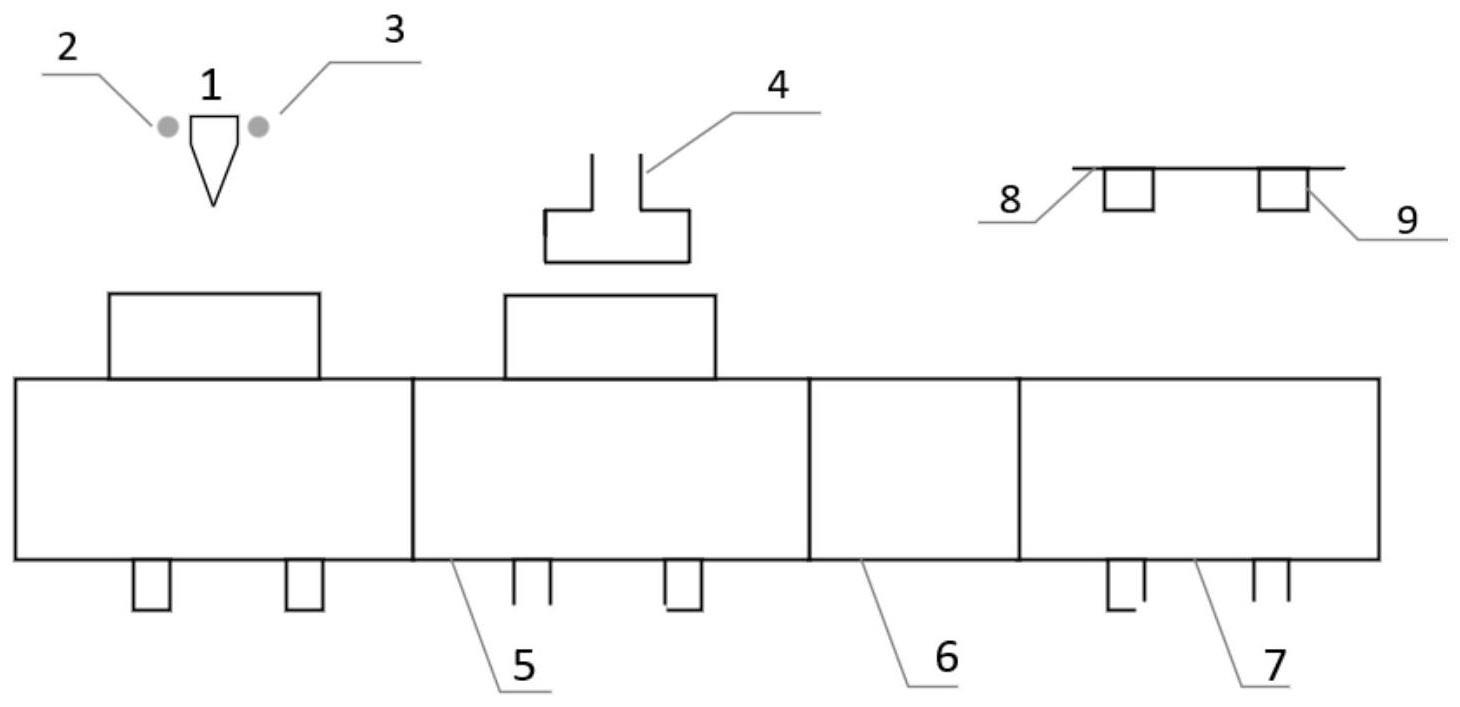

2、为实现上述目的,本发明提供一种塔焊接钣金品质分析系统,其特征在于,包括:

3、图像采集机构,其设置在焊接机构上,该图像采集机构包括用以对焊接过程中待测焊接钣金件的焊接图像进行采集的全息摄像模组和红外检测模组,以根据所述全息摄像模组和红外检测模组采集的焊接图像和焊点参数确定所述待测焊接钣金件的焊接参数;

4、第一检测机构,其设置所述焊接平台的一侧,该第一检测机构包括用以放置所述待测焊接钣金件的第一检测平台和设置在第一检测平台上部的用以对所述焊接钣金件进行冲击测试的冲击载荷;

5、第二检测机构,其设置在控制机构的一侧,该第二检测机构包括用以放置所述待测焊接钣金件的第二检测平台和设置在第二检测平台上方的用以对所述待测焊接钣金件进行表征的品质分析模块,所述品质分析模块包括超声检测仪和x射线检测仪;

6、控制机构,其分别与所述焊接机构、图像采集机构、第一检测机构和第二检测机构连接,该控制机构包括用以采集所述焊点参数的数据采集单元,用以分析所述焊点参数的数据分析单元,用以对所述焊接机构的焊枪的工作模式进行优化的优化单元,用以对所述待检测焊接钣金进行品质评价的品质评价单元,以及用以控制所述焊接机构进行焊接作业、控制所述图像采集机构进行图像采集作业、控制所述第一检测机构对所述待测焊接钣金件进行冲击检测作业以及控制所述第二检测机构对所述待测焊接钣金件进行品质采集作业和冲击后的焊接钣金件进行特征采集作业的控制执行单元。

7、进一步地,所述优化单元根据该特征变化评价值p与预设特征变化评价值p0的对比结果确定是否对所述焊枪的工作模式进行优化;

8、进一步地,其中,第一优化方式满足特征变化评价值小于等于预设特征变化值且特征变化评价值差值与预设特征变化评价值差值小于等于预设差值,第二优化方式满足特征变化评价值小于等于预设特征变化值且特征变化评价值差值与预设特征变化评价值差值大于预设差值。

9、进一步地,所述优化单元在预设特征变化条件下,根据所述焊点的位移量和焊点的表面凹陷深度值的特征变化确定优化所述焊枪的工作模式的优化方式;

10、进一步地,根据该焊接品质评价值w和预设焊接品质评价值w0的比对结果确定对焊接完成的所述待测焊接钣金件的评价方式,若焊接品质评价值小于预设焊接品质评价值,采用第一评价方式,若焊接品质评价值大于等于预设焊接品质评价值,采用第二评价方式;

11、其中,第一评价方式为所述控制执行单元通过控制超声波检测仪对所述待测焊接钣金件使用超声波检测仪待检测焊接钣金件进行检测,第二评价方式为所述控制执行单元通过控制超声波检测仪和x射线衍射仪对待检测焊接钣金件进行检测;

12、进一步地,所述品质评价单元将所述焊接钣金件内部平均应力f与预设内部平均应力f0进行比对,根据所述品质评价单元的分析结果确定了所述待检测焊接钣金件的若干评价等级;

13、其中,所述待检测焊接钣金件的评价等级从第一等级1a到第五等级5a,待检测焊接钣金件的质量逐级增高。

14、进一步地,本发明通过检测焊接过程中焊点的焊点表面凹陷深度值和焊点面积确定确定所述的品质分析评价值,通过第一调节参数和第二调节参数,对当前焊枪的功率和焊接速度进行修正。

15、与现有技术相比,本发明的有益效果在于,本发明通过所述数据采集模块采集待检测焊接钣金件的焊点参数,根据所述数据分析模块的分析结果确定所述焊枪的工作模式确定所述焊接参数,包括所述焊枪的焊接功率和焊接速度。在保证焊枪安全运行状态下,提高了焊接的精准度,从而提高了焊接效率。

16、进一步地,所述控制执行单元控制第一检测机构在预设冲击载荷条件下对所述待检测焊接钣金件进行冲击,所述第二检测机构确定所述待测焊接钣金件的特征变化,所述优化单元根据特征变化确定特征变化评价值p,以根据该特征变化评价值p与预设特征变化评价值p0的对比结果确定是否对所述焊枪的工作模式进行优化,对待检测焊接钣金件进行冲击载荷后检测,优化了焊接流程,提高了焊接的精准度,从而提高了焊接效率。

17、进一步地,所述优化单元在预设特征变化条件下,计算所述特征变化评价值p与预设特征变化评价值p0的差值,以根据该差值与预设差值的比对结果确定对所述焊枪工作模式的优化方式,通过表面凹陷深度值和位移量的特征变化对焊枪的功率和速度进行优化,提高了所述焊枪焊接过程中的焊接精准度,从而提高了焊接效率。

18、进一步地,所述控制执行单元在预设优化条件下,所述数据分析单元对所述焊点参数进行分析以确定所述待测焊接钣金件在焊接过程中的焊接品质评价值w,以根据该焊接品质评价值w和预设焊接品质评价值w0的比对结果确定对焊接完成的所述待测焊接钣金件的评价方式,第一评价方式为所述控制执行单元通过控制超声波检测仪对所述待测焊接钣金件进行超声检测,以使所述品质评价单元根据超声检测结果对所述待测焊接钣金件进行品质评价,第二评价方式为所述控制执行单元通过控制超声波检测仪和x射线衍射仪对所述待测焊接钣金件进行超声检测和x射线检测,以使所述品质评价单元根据超声检测结果和x射线检测结果对所述待测焊接钣金件进行品质评价。提高了所述焊枪焊接过程中的焊接精准度,从而提高了焊接效率。

19、进一步地,所述数据分析模块确定所述焊接钣金评价系统的品质评价值的状况,并通过所述品质评价单元将所述焊接钣金件内部应力f与预设内部应力f0进行比对以确定所述待检测焊接钣金件的若干评价等级1a-5a,其中,所述待检测焊接钣金件的评价等级从第一等级1a到第五等级5a,待检测焊接钣金件的质量逐级增高。对待测钣金焊接件进行品级划分,提高了所述焊枪焊接过程中的焊接精准度,从而提高了焊接效率。

20、进一步地,所述待检测焊接钣金件的评价等级小于第三等级3a,所述优化单元确定所述优化方式为第一修正方式;所述待检测焊接钣金件的评价等级大于等于第三等级3a时,所述优化单元确定所述优化方式为第二修正方式。

21、进一步地,所述优化单元在第一修正方式下,根据调节系数k1对所述焊枪的功率和焊接速度进行调节,所述优化单元在第二修正方式下,根据调节系数k2对所述焊枪的偏移角度和速度进行调节,对焊枪进行修正,提高了所述焊枪焊接过程中的焊接精准度,从而提高了焊接效率。

- 还没有人留言评论。精彩留言会获得点赞!