一种强化焊片及其制备方法与应用与流程

本发明属于焊接材料,具体涉及一种强化焊片及其制备方法与应用。

背景技术:

1、软钎料是熔点不超过450℃的钎料,常作为软钎焊的原材料,即通过将软钎料加热到低于两个待连接的电子元器件的熔点且高于软钎料熔点的温度而将两个电子元器件固定连接。在电子元器件的工作过程中,电子元器件间的焊接层会受到热应力、高密度电流和功率循环等严苛考验,随着电子元器件的日趋精密和集成化,对焊接层抵抗温度冲击能力的要求越来越高。然而,传统的软钎料焊片的强度有限,所形成的焊接层抵抗温度冲击的能力有限。

2、针对上述软钎料焊片中存在的缺陷,寻找一种可提高焊接层抗温度循环冲击能力的强化焊片是目前焊接材料领域研究的重点。

技术实现思路

1、本发明的目的在于克服上述现有技术的不足之处而提供一种强化焊片及其制备方法与应用,所述强化焊片可提高焊接层抗温度循环冲击的能力,焊接质量优异。

2、为实现上述目的,本发明采取的技术方案为:

3、第一方面,本发明提供了一种强化焊片的制备方法,所述方法包括以下步骤:

4、s1、在软钎料焊片上加工出若干有序排列的通孔,所述通孔的直径为0.3-2mm,各通孔间的距离为1-5mm;

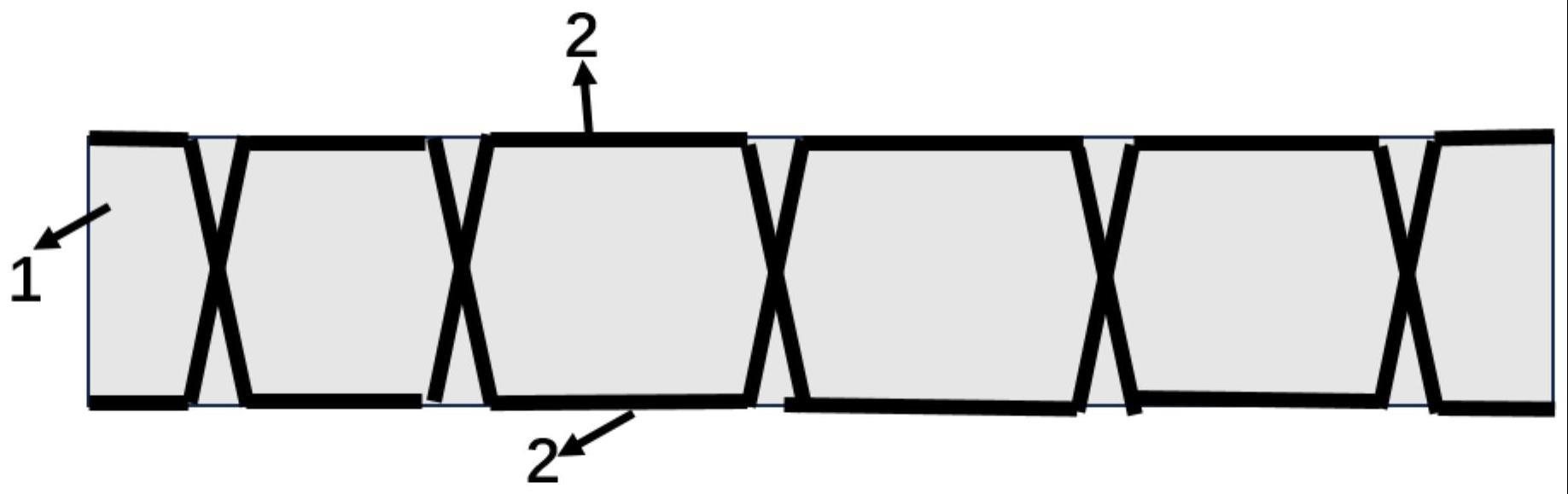

5、s2、将直径为0.05-0.4mm的金属线以连续s型的穿线方式依次穿过所有通孔两端,形成双面均分布有金属线的软钎料焊片;

6、s3、将步骤s2所述软钎料焊片进行轧制、切割,即得到所述强化焊片。

7、本发明在软钎料焊片中加工通孔,将金属线通过通孔穿入软钎料焊片中,在焊接时,软钎料发生熔融与被焊件润湿焊接,通孔被熔融的软钎料填补从而消失,而金属线的强度远大于软钎料的强度,金属线与软钎料互相交错,在软钎料中构成骨架,阻碍了焊接层经过温度循环后焊接层中的空洞甚至裂纹的扩展,降低了焊接层的退化程度,提高了焊接层抗温度循环冲击的能力;通过上述方法制得的强化焊片,结构稳定,金属线不易脱落移位,便于加工。

8、发明人发现,通孔的直径为0.3-2mm时,最终焊接空洞率最低;通孔的直径如果过小,不便于通孔的加工,通孔加工成本高,且不便于金属线穿过通孔;通孔的直径如果过大,会导致软钎料焊片的质量缺失太多,钎料量不足,导致焊接层变薄,经过温度循环后的焊接层的退化程度较大。

9、发明人还发现,各通孔间的距离也会影响强化焊片的质量,各通孔间的距离如果过小,会导致穿过通孔的金属线在焊片表面的分布过于密集,导致熔化的软钎料不容易透过金属线与被焊件润湿焊接,导致焊接不良甚至虚焊,经过温度循环后的焊接层的退化程度较大;各通孔间的距离如果过大,会导致穿过的金属线在焊片表面的分布太少,强化效果不佳,即经过温度循环后的焊接层的退化程度较大。

10、发明人还发现,金属线的直径为0.05-0.4mm时,既可保证强化焊片的焊接空洞率较小,同时可使金属线的成本较低;金属线的直径如果过小,金属线的加工成本较高,且穿过通孔时容易拉断;金属线的直径如果过大,穿过通孔时难度较大,且后续焊接时,金属线跟熔融软钎料的润湿结合能力不佳,导致经过温度循环后焊接层的退化程度也较大。

11、作为本发明强化焊片的制备方法的优选实施方式,所述步骤s1中,通孔的直径为1.2-1.5mm;发明人通过大量实验发现,通孔的直径在优选范围内时,可保证强化焊片经过温度循环后焊接层的退化程度最小。

12、作为本发明强化焊片的制备方法的优选实施方式,所述步骤s1中,各通孔间的距离为2-4mm;发明人通过大量实验发现,各通孔间的距离在优选范围内时,可保证强化焊片经过温度循环后焊接层的退化程度最小。

13、作为本发明强化焊片的制备方法的优选实施方式,所述步骤s1中,软钎料焊片的熔点为80-400℃。

14、作为本发明强化焊片的制备方法的优选实施方式,所述步骤s1中,软钎料焊片选自锡基软钎料、铅基软钎料、铟基软钎料、铋基软钎料、锑基软钎料或锌基软钎料。

15、作为本发明强化焊片的制备方法的更优选实施方式,所述软钎料焊片的厚度为0.08-2mm。

16、作为本发明强化焊片的制备方法的优选实施方式,所述步骤s2中,金属线的直径为0.1-0.2mm,发明人通过大量实验发现,上述直径优选范围内的金属线可使强化焊片经过温度循环后焊接层的退化程度最小。

17、作为本发明强化焊片的制备方法的优选实施方式,所述步骤s2中,金属线的的熔点比软钎料焊片的熔点至少高200℃;强化焊片在焊接过程中需要经过加热,熔点更高的金属线因熔融扩散造成的损耗很少,可以阻碍焊接层经过温度循环后焊接层中的空洞甚至裂纹的扩展,降低焊接层的退化程度,提高焊接层抗温度循环冲击的能力。

18、作为本发明强化焊片的制备方法的更优选实施方式,所述金属线的材质为cu及其合金、ag及其合金、ni及其合金或au及其合金。

19、第二方面,本发明还提供了一种强化焊片,所述强化焊片为采用如第一方面所述的制备方法制得。

20、本发明所述强化焊片结构稳定,在用于电子元器件的焊接互连,很大程度降低了焊接层经过温度循环后的退化程度,提高了焊接质量。

21、与现有技术相比,本发明的有益效果在于:

22、本发明将金属线穿入软钎料焊片中,在焊接时,熔融的软钎料与被焊件润湿焊接,而金属线的强度远大于软钎料的强度,金属线与软钎料互相交错,在软钎料中构成骨架,阻碍了焊接层经过温度循环后焊接层中的空洞甚至裂纹的扩展,降低了焊接层的退化程度,提高了焊接层抗温度循环冲击的能力;通过上述方法制得的强化焊片,结构稳定,金属线不易脱落移位,便于加工。

技术特征:

1.一种强化焊片的制备方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的强化焊片的制备方法,其特征在于,所述步骤s1中,通孔的直径为1.2-1.5mm。

3.根据权利要求1所述的强化焊片的制备方法,其特征在于,所述步骤s1中,各通孔间的距离为2-4mm。

4.根据权利要求1所述的强化焊片的制备方法,其特征在于,所述步骤s1中,软钎料焊片的熔点为80-400℃。

5.根据权利要求1所述的强化焊片的制备方法,其特征在于,所述步骤s1中,软钎料焊片选自锡基软钎料、铅基软钎料、铟基软钎料、铋基软钎料、锑基软钎料或锌基软钎料。

6.根据权利要求1所述的强化焊片的制备方法,其特征在于,所述步骤s2中,金属线的直径为0.1-0.2mm。

7.根据权利要求1所述的强化焊片的制备方法,其特征在于,所述步骤s2中,金属线的的熔点比软钎料焊片的熔点高200℃以上。

8.根据权利要求1所述的强化焊片的制备方法,其特征在于,所述步骤s2中,金属线的材质为cu及其合金、ag及其合金、ni及其合金或au及其合金。

9.一种强化焊片,所述强化焊片为采用如权利要求1-8任一项所述的制备方法制得。

技术总结

本发明公开了一种强化焊片及其制备方法与应用,属于焊接材料技术领域。本发明将金属线通过通孔穿入软钎料焊片中,在焊接时,熔融的软钎料与被焊件润湿焊接,而金属线的强度远大于软钎料的强度,金属线与软钎料互相交错,在软钎料中构成骨架,阻碍了焊接层经过温度循环后焊接层中的空洞甚至裂纹的扩展,降低了焊接层的退化程度,提高了焊接层抗温度循环冲击的能力;通过上述方法制得的强化焊片,结构稳定,金属线不易脱落移位,便于加工。

技术研发人员:蔡航伟,杜昆,李志豪,曾世堂,李金朋,黄耀林

受保护的技术使用者:广州汉源微电子封装材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!