基于多源数据的散热铜底板焊接质量检测方法及系统与流程

本发明涉及散热铜底板焊接质量检测,尤其涉及一种基于多源数据的散热铜底板焊接质量检测方法及系统。

背景技术:

1、随着电子设备的不断发展和应用范围的扩大,散热铜底板在电子产品中的应用越来越广泛。散热铜底板作为散热元件的重要组成部分,其质量对电子设备的稳定性和性能有着至关重要的影响。焊接是散热铜底板制造过程中的关键环节之一,其焊接质量直接关系到散热铜底板的导热性能和机械稳定性。

2、然而,由于散热铜底板的特殊性质以及焊接过程中的复杂性,焊接质量检测面临着一系列挑战。传统的目视检测和人工检测方法存在着主观性强、效率低下以及难以应对大批量生产的问题。因此,迫切需要一种高效、精准的散热铜底板焊接质量检测方法,以保障产品质量和生产效率。

技术实现思路

1、本发明克服了现有技术的缺陷,提供了一种基于多源数据的散热铜底板焊接质量检测方法及系统,其重要目的在于提高检测效率和准确性,保障产品质量和生产效率。

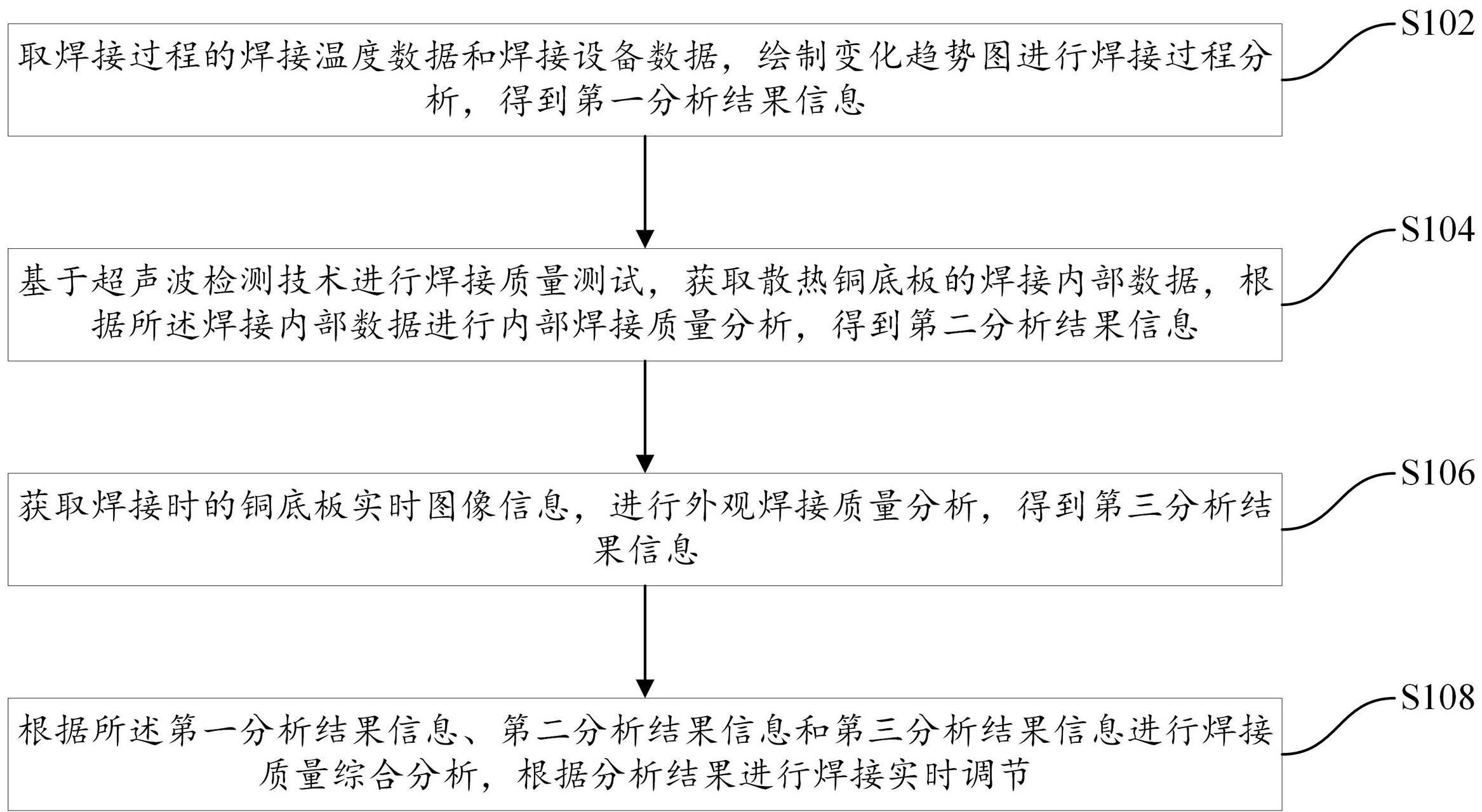

2、为实现上述目的本发明第一方面提供了一种基于多源数据的散热铜底板焊接质量检测方法,包括:

3、获取焊接过程的焊接温度数据和焊接设备数据,绘制变化趋势图进行焊接过程分析,得到第一分析结果信息;

4、基于超声波检测技术进行焊接质量测试,获取散热铜底板的焊接内部数据,根据所述焊接内部数据进行内部焊接质量分析,得到第二分析结果信息;

5、获取焊接时的铜底板实时图像信息,进行外观焊接质量分析,得到第三分析结果信息;

6、根据所述第一分析结果信息、第二分析结果信息和第三分析结果信息进行焊接质量综合分析,根据分析结果进行焊接实时调节。

7、本方案中,所述获取焊接过程的焊接温度数据和焊接设备数据,绘制变化趋势图进行焊接过程分析,具体为:

8、获取焊接过程中的焊接温度数据和焊接设备数据,所述焊接设备数据包括:焊接设备电流数据和焊接设备电压数据;

9、根据所述焊接温度数据绘制温度变化趋势图,根据所述焊接设备数据绘制设备数据变化趋势图;

10、根据温度变化趋势图进行焊接温度分析,预设焊接温度判断阈值,截取温度波动时间段的焊接温度数据,根据焊接温度判断阈值计算各时间段的温度差值,得到温度差值信息;

11、将所述温度差值信息与预设温度差值判断阈值进行判断,统计超过预设温度差值判断阈值的次数和持续时间,并计算温度变化率,得到温度分析信息;

12、根据设备数据变化趋势图进行设备变化分析,进行特征提取,获取平均电流和平均电压,根据平均电流和平均电压计算电流脉冲频率和电压标准差,得到设备分析信息;

13、基于随机森林算法构建第一分析模型,将所述温度分析信息和设备分析信息导入第一分析模型进行分析,集成每个决策树的预测结果,选择出现频率最高的作为最终分析结果,得到第一分析结果信息。

14、本方案中,所述获取散热铜底板的焊接内部数据,根据所述焊接内部数据进行内部焊接质量分析,具体为:

15、基于超声波检测技术进行散热铜底板进行焊接质量测试,获取回波信号,得到回波信息;

16、根据超声波成像技术构建超声波图像,构成散热铜底板焊接内部图像信息,进行去噪和滤波预处理,结合所述回波信息构成焊接内部数据;

17、构建焊接质量检测模型,对所述焊接内部数据进行特征提取,提取回波时间、不同传播路径声波的幅度、频率及能量和焊接内部缺陷信息,得到焊接内部特征信息;

18、将所述焊接内部特征信息通过焊接质量检测模型继续进行分析,通过分析散热铜底板内部焊接情况,确定缺陷位置、大小和数量,得到焊接质量检测信息;

19、预测焊接质量判断阈值,将所述焊接质量检测信息与焊接质量判断阈值进行判断,得到第二分析结果信息。

20、本方案中,所述构建焊接质量检测模型,还包括:

21、根据csp结构和dcn网络的构建特征提取层,将输入的焊接内部数据进行多尺度融合重置,对重置后的焊接内部数据进行特征提取;

22、根据加权双向金字塔网络和自适应空间融合网络构建特征融合层,将低层的特征信息向高层融合及将高层的特征信息向低层融合,将融合后的特征信息输入至自适应空间融合网络;

23、通过加权双向金字塔网络实现双向路径和多尺度融合,双向表示自顶向下和自底向上,加权表示带权重进行特征融合;

24、自适应空间融合网络通过学习每个尺度上特征融合的空间权值来过滤冲突信息,包含特征尺度调整和自适应融合两部分,从而提高特征信息的尺度不变性;

25、根据yolox算法构建目标检测层,通过将目标检测任务分解为不同的分支,每个分支负责预测不同类别的目标以及对应的位置信息,不同的检测分支对应于不同尺度下的特征,从而提高检测性能和加速收敛速度;

26、将融合后的特征信息输入至目标检测层进行检测,对焊接缺陷的精确分类和定位,并识别缺陷大小和数量。

27、本方案中,所述获取焊接时的铜底板实时图像信息,进行外观焊接质量分析,具体为:

28、获取焊接时的铜底板实时图像信息,包括铜底板侧面图像信息和铜底板正面图像信息;

29、基于大数据检索获取不同类别焊缝的图像信息,构成对比数据集;

30、基于目标分割算法对所述铜底板实时图像信息进行目标区域分割,得到目标区域图像,对目标区域图像进行去噪和中值滤波,得到目标区域图像信息;

31、对所述目标区域图像信息进行加权计算,将rgb颜色通道的像素值进行加权平均计算,得到各像素点的亮度值,进行排序,预设选取阈值,根据选取阈值选择n个像素点,将选取的n个像素点的亮度值进行平均计算,得到大气光值信息;

32、获取目标区域图像的暗通道值,基于暗通道先验方法进行透射率计算,得到透射率信息;

33、根据所述大气光值信息和透射率信息进行去雾处理,得到去雾图像信息;

34、预设判断阈值,将去雾图像信息和对比数据集进行相似度计算,获取相似度值,与判断阈值进行判断分析,得到第三分析结果信息。

35、本方案中,所述进行焊接质量综合分析,根据分析结果进行焊接调节,具体为:

36、获取第一分析结果信息、第二分析结果信息和第三分析结果信息;

37、基于bp神经网络构建焊接质量综合分析模型,将所述第一分析结果信息、第二分析结果信息和第三分析结果信息导入焊接质量综合评估模型进行焊接质量综合分析,得到焊接质量综合分析信息;

38、根据所述焊接质量分析信息分析出现焊接质量问题的原因,得到原因分析结果信息;

39、通过原因分析结果信息对焊接设备进行调节,从而提高散热铜底板的焊接质量。

40、本发明第二方面提供了一种基于多源数据的散热铜底板焊接质量检测系统,该系统包括:存储器、处理器,所述存储器中包含基于多源数据的散热铜底板焊接质量检测方法程序,所述基于多源数据的散热铜底板焊接质量检测方法程序被所述处理器执行时实现如下步骤:

41、获取焊接过程的焊接温度数据和焊接设备数据,绘制变化趋势图进行焊接过程分析,得到第一分析结果信息;

42、基于超声波检测技术进行焊接质量测试,获取散热铜底板的焊接内部数据,根据所述焊接内部数据进行内部焊接质量分析,得到第二分析结果信息;

43、获取焊接时的铜底板实时图像信息,进行外观焊接质量分析,得到第三分析结果信息;

44、根据所述第一分析结果信息、第二分析结果信息和第三分析结果信息进行焊接质量综合分析,根据分析结果进行焊接实时调节。

45、本发明公开了一种基于多源数据的散热铜底板焊接质量检测方法及系统,包括:获取焊接过程的焊接温度数据和焊接设备数据,绘制变化趋势图进行焊接过程分析,得到第一分析结果信息;基于超声波检测技术进行焊接质量测试,获取散热铜底板的焊接内部数据,根据所述焊接内部数据进行内部焊接质量分析,得到第二分析结果信息;获取焊接时的铜底板实时图像信息,进行外观焊接质量分析,得到第三分析结果信息;根据所述第一分析结果信息、第二分析结果信息和第三分析结果信息进行焊接质量综合分析,根据分析结果进行焊接实时调节。提高了检测效率和准确性,保障产品质量和生产效率。

- 还没有人留言评论。精彩留言会获得点赞!