一种焊接石墨的铜框架活性钎焊的焊接方法及系统

本发明属于石墨活性钎焊,尤其涉及一种焊接石墨的铜框架活性钎焊的焊接方法。

背景技术:

1、石墨具有高导热导电性能,化学性质稳定,耐高温耐腐蚀等显著优点。石墨作为散热器材料的研究和应用可以追溯到19世纪末和20世纪初。早期的研究主要集中在利用石墨的高热导率来设计和制造散热器,以便有效地将热量从热源传递到冷却介质中。在石墨的活性钎焊中,含有活性元素的焊料被涂敷在连接的表面上,随后,活性元素会与石墨在高温下发生化学反映,形成化学键,这种化学键可以提供较强的连接力和高温性能,适合形状复杂和细小尺寸的部件。与其他传统钎焊材料相比,石墨和石墨的焊接温度较高,这增加了钎焊过程的复杂性和难度,与此同时,石墨与石墨的焊接并不稳定,钎焊接头强度较低,非常容易开裂。

2、通过上述分析,现有技术存在的问题及缺陷为:由于石墨为惰性材料,其表面常常难以与其他物质发生化学反应或形成紧密的相互作用,这使得一些焊料难以在石墨表面形成良好的润湿,因此现有的石墨与石墨的焊接复杂度和难度较高,且焊接后由于石墨质地柔软,机械强度低,不利于工业应用。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种焊接石墨的铜框架活性钎焊的焊接方法。

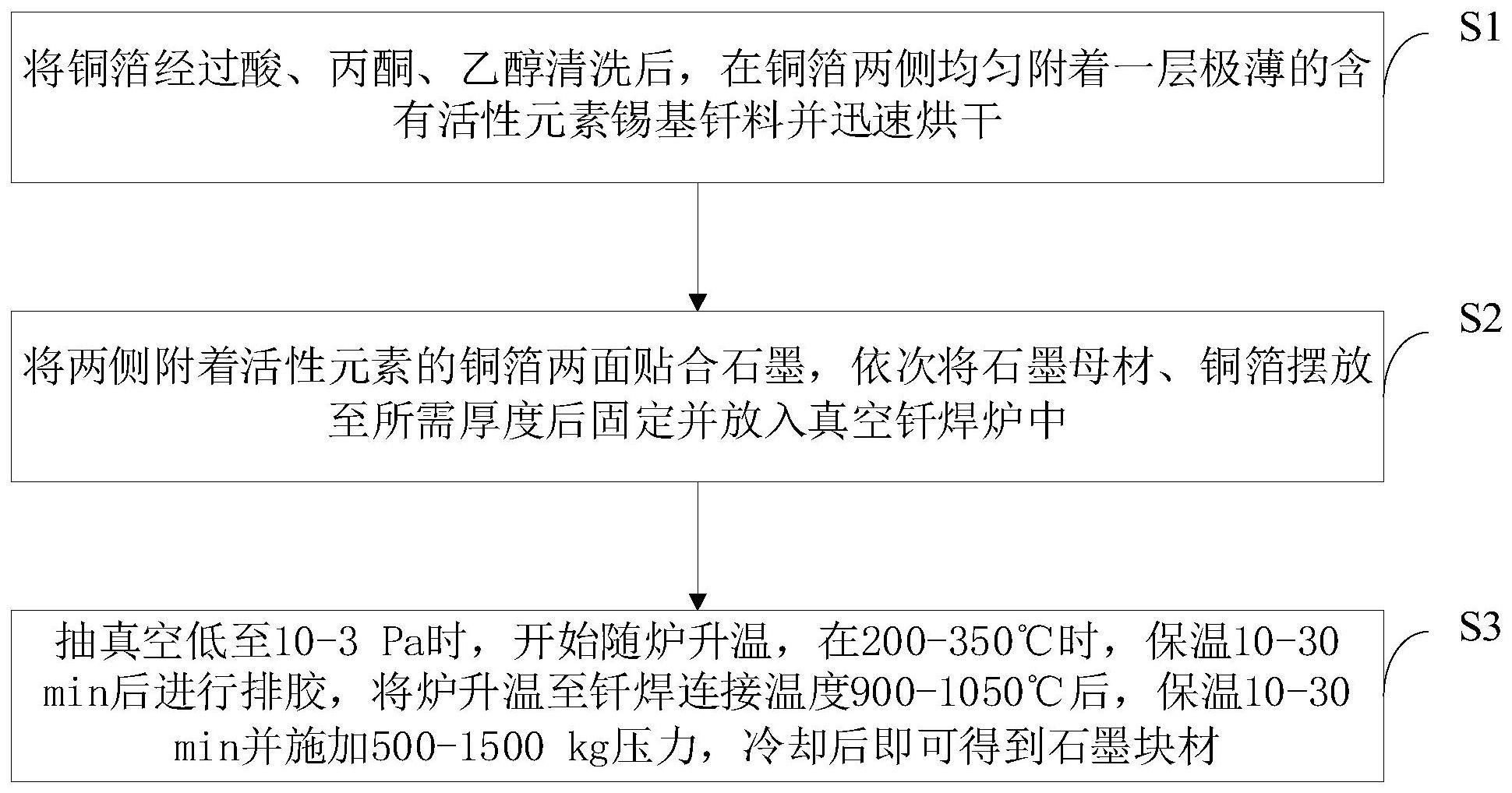

2、本发明是这样实现的,一种焊接石墨的铜框架活性钎焊的焊接方法,包括:

3、s1,将铜箔经过酸、丙酮、乙醇清洗后,在铜箔两侧均匀附着一层极薄的含有活性元素锡基钎料并迅速烘干;

4、s2,将两侧附着活性元素的铜箔两面贴合石墨,依次将石墨母材、铜箔摆放至所需厚度后固定并放入真空钎焊炉中;

5、s3,抽真空低至10-3pa时,开始随炉升温,在200-350℃时,保温10-30min后进行排胶,将炉升温至钎焊连接温度900-1050℃后,保温10-30min并施加500-1500kg压力,冷却后即可得到石墨块材。

6、进一步,所述铜箔的厚度为10-100μm。

7、进一步,所述极薄的含有活性元素锡基钎料的厚度为10-60μm。

8、进一步,所述极薄的含有活性元素锡基钎料的活性元素包括镍、钛、铬、钒的一种或几种。

9、进一步,所述随炉升温的升温速率为5-20℃/min,冷却速率为5-15℃/min。

10、进一步,该焊接方法通过在铜箔两侧均匀附着一层含有活性元素的锡基钎料,并在严格控制的真空和温度条件下进行钎焊,实现了铜框架和石墨的高质量、可靠连接。这种方法提供了一种高效且稳定的方式来焊接石墨和铜框架,特别是在应用高压和特定温度范围。

11、本发明的另一目的在于提供一种利用上述的焊接方法的系统,包括:

12、清洗与预处理模块:确保铜箔表面干净、无油污、无杂质,为后续涂覆钎料创造良好条件;

13、组装与固定模块:确保铜箔和石墨的正确摆放与固定,以及为钎焊做好准备;

14、钎焊与压力应用模块:在特定环境下进行钎焊,使铜箔与石墨紧密连接;

15、冷却与成品检验模块:对焊接完成的产品进行冷却处理和质量检验。

16、进一步,清洗与预处理模块包括:

17、锡基钎料涂覆子模块:在经过清洗的铜箔表面涂覆一层均匀的锡基钎料;

18、烘干子模块:迅速对涂覆后的铜箔进行烘干,以确保钎料的附着力,并为后续贴合做准备。

19、进一步,组装与固定模块包括:

20、铜箔和石墨贴合子模块:使铜箔两面与石墨紧密接触,确保无气泡和其它杂质;

21、摆放至所需厚度子模块:根据要求将多层的铜箔和石墨按顺序摆放;

22、真空钎焊炉预置子模块:将摆放好的组合放入真空钎焊炉中。

23、进一步,钎焊与压力应用模块包括:

24、真空抽取子模块:在钎焊炉内创建真空环境,去除氧气和其他杂质;

25、温度控制子模块:通过加热元件控制炉内温度,达到排胶和钎焊所需的特定温度;

26、压力应用子模块:在达到钎焊温度时施加外部压力,确保铜箔与石墨的均匀连接。

27、进一步,冷却与成品检验模块包括:

28、自动冷却子模块:通过制冷系统快速降低炉内温度,确保焊点的强度和均匀性;

29、石墨块材质量检测子模块:对焊接后的石墨块材进行视觉、结构和物理检测,确保产品的质量达标。

30、这样的模块化设计使得整个焊接过程更为系统化,有助于提高生产效率和产品质量。

31、结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

32、第一,本发明采用铜框架活性钎焊的焊接方法,通过优化石墨与石墨层之间的焊料,将传统铜基焊料简单的混合结构改良为具有铜框架的焊料层,焊接后的石墨利用中间具有铜框架的焊料层,具有更高的机械强度且活性元素的均匀分布使得制备的石墨焊接样品具有更高的接头强度,更低的焊接温度。

33、第二,本发明简单有效可控,易于生产,具有原料丰富、成本低廉、制作过程简单等显著优势。

34、第三,本发明的技术方案是否解决了人们一直渴望解决、但始终未能获得成功的技术难题:提升了焊接石墨的机械强度,且焊接石墨具有更高的接头强度,更低的焊接温度。有望将其应用于电力电子设备散热器中,提升散热器散热效果。

35、第四,以下是每个步骤中取得的显著技术进步:

36、s1步骤的显著技术进步:

37、清洗工艺改进:通过使用酸、丙酮和乙醇等清洗剂,有效去除铜箔表面的污垢和氧化物,确保接触表面的清洁度。

38、钎料附着技术改进:在铜箔两侧均匀附着一层极薄的含有活性元素锡基钎料,并迅速烘干。这种技术改进有助于提高钎料的附着均匀性和稳定性。

39、s2步骤的显著技术进步:

40、贴合技术改进:通过将附着活性元素的铜箔两面贴合石墨,确保接触面的充分接触和贴合,提高焊接接头的强度和可靠性。

41、固定技术改进:依次将石墨母材和铜箔摆放至所需厚度后固定,确保焊接过程中的稳定性和一致性。

42、真空钎焊技术改进:将固定后的石墨和铜箔放入真空钎焊炉中,通过真空环境来控制焊接过程,减少氧化反应和污染,提高焊接质量。

43、s3步骤的显著技术进步:

44、抽真空技术改进:将真空低至10-3pa,有效去除焊接环境中的气体和杂质,提供理想的焊接条件。

45、温度控制技术改进:在随炉升温过程中,保持温度在200-350℃范围内进行保温10-30分钟,有利于材料的热稳定性和粘结性的形成。

46、施加压力技术改进:施加500-1500kg的压力,增加焊接接头之间的接触压力,促进材料的扩散和结合,提高焊接接头的强度和稳定性。

47、冷却技术改进:通过适当的冷却过程,使焊接接头迅速冷却并固化,确保焊接接头的稳定性和完整性。

48、这些技术进步在焊接石墨的铜框架活性钎焊方法中的每个步骤中都起到了重要作用,提高了焊接质量、可靠性和效率。

49、第五,本发明带来了显著的技术进步,主要表现在以下几个方面:

50、1.清洗与预处理模块:这个模块确保了铜箔表面的干净和无油污,为涂覆钎料创造了良好的条件。这可以使得钎料与铜箔的接触面更加光滑,增加钎料的附着力,从而提高焊接质量。

51、2.组装与固定模块:这个模块确保了铜箔和石墨的正确摆放与固定,以及为钎焊做好准备。采用这种方法可以更有效地保证焊接过程中各材料的位置稳定性,避免因材料移动或错位导致的问题。

52、3.钎焊与压力应用模块:在这个模块中,特定环境下的钎焊过程使得铜箔与石墨紧密连接。通过控制温度和应用外部压力,可以确保焊接点的牢固性和稳定性,提高产品的耐用性。

53、4.冷却与成品检验模块:这个模块对焊接完成的产品进行冷却处理和质量检验,确保产品的质量和稳定性。通过快速冷却可以防止焊接点因冷却过慢而产生缺陷,同时对产品的质量进行严格的检测可以保证产品的可靠性。

54、这些系统和焊接方法在提高焊接质量、效率和产品一致性方面带来了显著的技术进步,对于相关行业的发展具有重要影响。

- 还没有人留言评论。精彩留言会获得点赞!