一种皮卡车架梁组合模具及过程控制方法与流程

本发明涉及模具,具体为一种皮卡车架梁组合模具及过程控制方法。

背景技术:

1、随着汽车工业的发展,模块化和标准化生产成为降低生产成本、提高生产效率的重要手段,皮卡车架梁作为皮卡车辆的重要组成部分,皮卡车架梁承载着整个车辆的重量和荷载,在行驶过程中需要具备足够的结构强度和稳定性,其能够承受车辆在不同路况下的振动、冲击和扭矩等力,保证车辆的稳定性和乘客的安全性,而且皮卡车架梁能够提供较大的可利用空间,以容纳燃油箱、传动系统、悬挂系统等组件,并确保这些组件在运行过程中的安全性和稳定性。

2、现有的皮卡车架梁组合模具无法进行自动上料、压铸和出料等操作,需要依赖人工进行每个步骤的操作,易导致生产速度慢下来,从而降低整体生产效率,相比于机械化操作,人工操作通常更加耗时和耗力,且人工操作容易受到人为因素的影响,造成品质控制的困难,操作人员可能存在疲劳、操作失误等问题,导致产品质量不稳定或出现缺陷。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种皮卡车架梁组合模具及过程控制方法,解决了现有的皮卡车架梁组合模具无法进行自动上料、压铸和出料等操作,需要人工进行操作的问题。

3、(二)技术方案

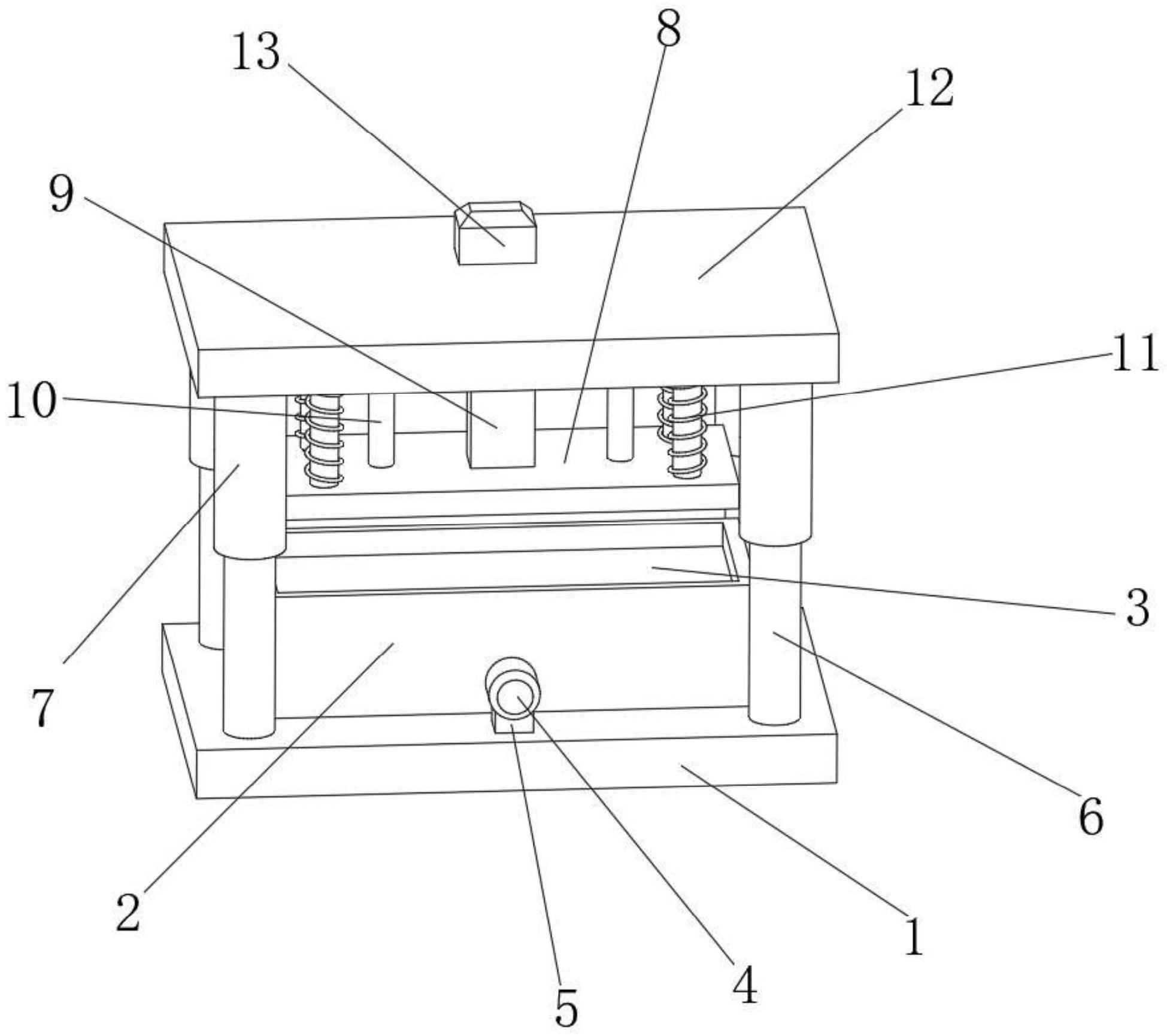

4、为实现以上目的,本发明通过以下技术方案予以实现:一种皮卡车架梁组合模具,包括底板,所述底板的顶端表面固定连接有下模具,所述下模具的内部设置有模芯,所述底板的顶端表面的边角处固定连接有若干个支撑杆,所述支撑杆的顶端滑动连接有套筒,所述套筒的另一端固定连接有顶板,所述顶板的底端设置有自动压铸机构,所述底板的一侧设置有自动送料机构,所述模芯的内部设置有自动顶出机构。

5、通过上述技术方案,可以更加精准、稳定地完成任务,减少了生产周期和生产线闲置时间,从而提高整体生产效率。

6、优选的,所述自动压铸机构包括垫板,所述垫板与顶板底端固定连接,所述垫板的中心处贯穿滑动连接有主支撑柱,所述主支撑柱与顶板贯通滑动连接,所述主支撑柱的两侧设置有副支撑柱,所述副支撑柱与垫板和顶板的底端表面贯通滑动连接,所述主支撑柱和副支撑柱的底端固定连接有上模具。

7、优选的,所述上模具的顶端表面边角处固定连接有若干个弹簧杆,所述弹簧杆的另一端与垫板底端表面固定连接,所述顶板顶端表面一侧设置有液压器,所述上模具与下模具位于同一直线。

8、通过上述技术方案,不需要大量的人手参与铸造过程,减轻了企业的用工压力,并且避免了人工操作可能存在的错误和疲劳带来的品质问题。

9、优选的,所述自动顶出机构包括入气通道,所述入气通道开设于模芯底部,且入气通道的一端贯通有内槽,所述内槽位于模芯的中心处,且内槽的另一端贯穿模芯顶端,所述入气通道远离内槽的一侧设置有气泵,所述气泵通过安装座与底板安装固定连接,所述气泵通过气管与内槽滑动连接。

10、优选的,所述内槽的底部设置有第一弹簧,所述第一弹簧的一端与模芯固定连接,所述第一弹簧的另一端固定连接有活塞,所述活塞的两侧与模芯滑动连接,所述活塞与第一弹簧的连接处中心处固定连接有连杆,所述连杆远离活塞的一端固定连接有顶出板,所述顶出板的两侧与模芯滑动连接,且顶出板的顶端与模芯顶端平行。

11、通过上述技术方案,可以在成型完成后自动将成品从模具中顶出,减少了人工操作的时间和劳动力成本。

12、优选的,所述自动送料机构包括平板,所述平板顶端表面与下模具顶端表面平行,且平板与下模具侧壁滑动连接,所述平板的底端固定连接若干个支撑腿,所述平板的顶端表面边缘处固定连接有滑道,所述滑道一侧中心处设置为开口,所述滑道的开口处固定连接有u型架,所述u型架与平板固定连接,所述u型架远离滑道的一端中心贯穿滑动连接有滑杆,所述滑杆位于u型架内部的一端固定连接有推板,所述推板远离滑杆的一侧设置有若干个钢板,若干个所述钢板位于u型架和滑道内。

13、优选的,所述滑杆远离推板的一端固定连接有固定板,所述固定板的两侧固定连接有第一伸板,所述第一伸板的一侧固定连接有第二弹簧,所述第二弹簧的另一端固定连接有第二伸板,所述第二伸板与u型架外侧壁固定连接,所述滑道内壁滑动连接有推杆,所述推杆一端固定连接有限位板。

14、通过上述技术方案,可以在成型过程中连续自动上料,避免了人工操作中的等待和浪费时间,加快生产周期,增加产能。

15、优选的,所述限位板内设置有限位槽,所述限位板的限位槽内滑动连接有限位柱,所述限位柱为z字形结构,所述限位柱的另一端固定连接有转盘,所述限位柱位于转盘边缘处,所述平板的底部设置有驱动电机,所述驱动电机通过螺栓与平板底端表面固定连接,所述驱动电机的输出端与平板贯穿转动连接,所述驱动电机的贯穿端与转盘中心处固定连接。

16、本发明的一种皮卡车架梁组合模具的过程控制方法,包括以下步骤:

17、步骤a.在底板(1)的顶端表面,集成了控制系统,该系统包括传感器、控制单元和通信模块,传感器用于实时监测模具生产过程中的各项参数并发送到控制单元执行过程控制,通过通信模块实时显示在远程计算机上;

18、步骤b.采集传感器数据以实时调整压铸过程中的参数,包括压铸温度、压力分布、注射速度;

19、步骤c.根据采集的数据建立深度强化学习模型,具体实施步骤如下:

20、c1.定义状态、动作和奖励:

21、状态(state):在压铸过程中,状态可以包括温度(t)、压力(p)、注射速度(v)参数,状态可以用向量表示为s=[t,p,v];

22、动作(action):动作是智能体在给定状态下可采取的操作,包括调整温度、压力和注射速度,动作可以用向量表示为a=[δt,δp,δv],其中δt、δp、δv分别表示温度、压力和注射速度的调整量;

23、奖励(reward):奖励函数r(s,a)用于量化系统的性能,奖励函数的设计应鼓励压铸过程的良好控制策略;设计奖励函数来最大化产品质量,同时最小化能源消耗和废品率,奖励函数可以表示为:

24、r(s,a)=quality(s)-energyconsumption(s)-waste(s)

25、其中quality(s)表示产品质量,energyconsumption(s)表示能源消耗,waste(s)表示废品率;

26、c2.建立深度强化学习模型:使用深度神经网络来表示智能体的策略网络(policynetwork)和值函数网络(value network);

27、策略网络(policy network):策略网络接受状态s作为输入,并输出一个概率分布,表示在给定状态下选择不同动作的概率,表示为π(a|s),表示在状态s下选择动作a的概率;

28、值函数网络(value network):值函数网络用于估计状态的值,即预测在给定状态下的累积奖励,表示为v(s),表示状态s的值函数;

29、c3.对强化学习算法进行改进,具体过程步骤:

30、初始化网络参数并设置经验回放缓冲区:初始化策略网络(actor network)和两个q值网络(critic networks)的参数;创建一个经验回放缓冲区,用于存储智能体的经验元组(s,a,r,s’);

31、在每个时间步骤中:

32、a.从策略网络中选择一个动作a,添加探索噪声以促进探索;

33、b.执行动作a并观察环境,获得奖励r和下一个状态s’;

34、c.将经验元组(s,a,r,s’)存储到经验回放缓冲区中;

35、d.从经验回放缓冲区中随机采样一批经验元组,用于训练策略网络和两个q值网络;

36、e.更新策略网络的参数,通过最大化两个q值网络的平均值,以优化策略;更新两个q值网络的参数,以最小化q值的均方误差,以逼近真实的累积奖励;

37、f.目标策略平滑化:引入目标策略平滑化,以减少策略的方差,增加稳定性。这包括在目标策略中添加噪声并剪切动作的值;

38、target_action=clipped_noise(actor_target(state)+noise)

39、其中,target_action是目标策略的动作,actor_target(state)是目标策略网络的输出,noise是添加的噪声;clipped_noise函数用于将噪声限制在一个范围内,以减小动作的方差;

40、g.延迟更新:减少策略更新的频率,通常每两次或多次q值网络更新后才更新策略网络;

41、c4.策略网络的目标是最大化累积奖励,即最大化预期回报j(π),通过使用策略梯度方法,可以更新策略网络的参数θ,使其逐渐改进策略:

42、

43、其中表示对参数θ的梯度,π(a|s)是策略网络的输出,q(s,a)是值函数网络的输出;

44、c5.值函数更新公式:值函数网络的目标是估计状态值函数v(s),可以使用类似q-learning的更新规则进行更新:

45、q(s,a)=r(s,a)+γ*v(s’)

46、其中γ是折扣因子,用于平衡当前奖励和未来奖励的重要性;

47、步骤d.通过监测模芯(3)的磨损情况,控制系统提前发出维护警报,减少生产停机时间,具体过程为:

48、d1.安装传感器来监测与模具维护相关的参数,包括监测模芯(3)的磨损情况、温度、压力、振动参数;

49、d2.进行数据预处理和特征选择和表示;

50、构建适用于维护需求预测的特征,包括磨损速率、温度变化趋势、压力突变特征;假设选择了一组传感器数据特征作为输入特征,表示为x=[x1,x2,x3,…,xn],其中n是特征的数量;

51、d3.目标变量:目标变量y表示模具维护需求;

52、线性回归模型可以表示为:

53、y=β0+β1*x1+β2*x2+...+βn*xn+ε

54、其中,β0,β1,β2,…,βn是模型的系数,ε是误差项;

55、d4.训练模型:使用历史数据进行模型训练,找到最佳的系数β0,β1,β2,…,βn,以最小化预测误差,通常使用最小二乘法等方法来估计系数;

56、d5.预测维护需求:当新的传感器数据x可用时,将其输入模型,使用估计的系数进行预测:

57、predicted y=β0+β1*x1+β2*x2+...+βn*xn

58、如果predicted y达到预定的维护需求阈值,系统将发出维护警报;

59、d6.使用验证数据集来评估模型的性能;

60、d7.维护需求预测:当新的传感器数据可用时,将其输入训练好的模型中,以获取模具维护需求的预测结果,如果预测结果达到维护的阈值,系统将发出维护警报。

61、通过上述技术方案,可以减轻工人的体力负担,降低劳动强度和疲劳度,提高工作效率和舒适度。

62、工作原理:将若干个钢板35放置在u型架28内,后驱动电机36运转带动转盘27转动,使得限位柱26转动,带推杆24前后移动,当推杆24向前移动时,促使钢板35向前移动,后续的钢板35在第二弹簧33的作用下,第二弹簧33收缩,带动滑杆29移动,使得钢板35之间紧密贴合,后推杆24重复前后移动,促使若干个钢板35逐步从u型架28移动至滑道23内,从而沿滑道23内壁向前移动,当钢板35移动至模芯3的上时,液压器13运转,使得套筒7向下移动,从而带动上模具8向下移动,对钢板35进行冲压压铸,且在压铸时,副支撑柱10可以防止压铸时,压铸力过载,从而造成成品的损坏,当压铸结束时,液压器13反向运转,带动上模具8向上移动出模芯3,后气泵4运转,将空气通过气管输送至入气通道16内,使得空气到达内槽15内,对活塞17进行推动,活塞17向上移动,带动连杆19和顶出板20向上移动,对成品进行顶升,平板21上后续的钢板35向前移动,对成品进行挤压推动,使其达到出料和上料的操作,可以大幅缩短生产周期,并实现大规模、连续的生产。

63、(三)有益效果

64、本发明提供了一种皮卡车架梁组合模具。具备以下有益效果:

65、本发明通过整体设置为自动化结构,驱动电机运转带动转盘转动,带推杆前后移动,促使钢板向前移动,且在第二弹簧的作用下,使得后续钢板之间紧密贴合,当钢板移动至模芯的上时,液压器运转,而带动上模具向下移动,对钢板进行冲压压铸,当压铸结束时,液压器反向运转,带动上模具向上移动出模芯,后气泵运转,将空气通过气管输送至入气通道内,使得空气到达内槽内,对活塞进行推动,活塞向上移动,带动连杆和顶出板向上移动,对成品进行顶升,通过驱动电机、液压器和气泵之间的配合,能够实现连续、快速的操作,大大提高生产效率,减少了对人力资源的需求,降低了劳动力成本,同时,能够精确按照预设参数进行操作,不受人为因素的影响,从而提高了产品的制造一致性和品质稳定性,有助于减少缺陷率,提高产品的可靠性和质量一致性。

66、本发明的过程控制方法实现了自适应生产参数调整:智能控制系统使用先进的算法,分析传感器数据以实时调整压铸过程中的参数。这些参数可以包括但不限于压铸温度、压力分布、注射速度等。通过自适应性控制,模具能够在不同工况下自动调整,以保证产品的质量和一致性。此外,加入的智能算法还可以根据传感器数据预测模具的维护需求,例如,通过监测模芯(3)的磨损情况,系统可以提前发出维护警报,减少生产停机时间。

67、本发明的强化学习算法可以优化能源消耗和资源利用。通过调整生产参数,可以降低能源消耗,减少废品率,并提高资源利用率。这有助于降低生产成本和环境影响。此外,还可以用于自动化控制系统,实现对生产过程的自动优化和调整。这可以提高生产效率,并减少人工操作的需求。通过优化生产参数,以提高产品质量和一致性。通过自动调整参数,可以降低生产中的变异性,并确保产品符合质量标准。

- 还没有人留言评论。精彩留言会获得点赞!