一种铝型材间隔式开孔设备及工艺的制作方法

本技术涉及型材加工领域,尤其是涉及一种铝型材间隔式开孔设备及工艺。

背景技术:

1、建筑铝模是混凝土工程中常用的模板,建筑铝模以铝合金型材为主要材料,随着建筑铝模需求的迅猛发展,铝型材的加工设备应用以及迭代升级不断加快,以提升铝型材的生产质量和生产效率。

2、铝型材的加工一般包括配料、熔铸、挤压和表面处理,然后根据应用需求将铝型材切割成相应尺寸,或者对铝型材开孔,以获得特定结构的铝型材。具体的,当铝型材需要进行间隔式开孔时,开孔工艺一般会采用钻孔机,钻孔机设置在加工平台上,铝型材在加工平台上手动传输或自动传输,钻孔机同样也通过手动移动或自动移动,对铝型材的不同位置进行开孔,上述开孔工艺灵活性高,每次加工时开孔样式可根据需求而改变。

3、然而对于铝型材样式一致且生产量大的情况,由于需要等待切割工艺完成,再收集一批量切割完成的铝型材并送入钻孔机加工平台,才能进行开孔,即在切割工艺和开孔工艺之间浪费的时间多,生产的连贯性较差,导致生产效率低。

技术实现思路

1、为了提高开孔效率,从而提高生产效率,本技术提供一种铝型材间隔式开孔设备及工艺。

2、第一方面,本技术提供的一种铝型材间隔式开孔设备采用如下的技术方案:

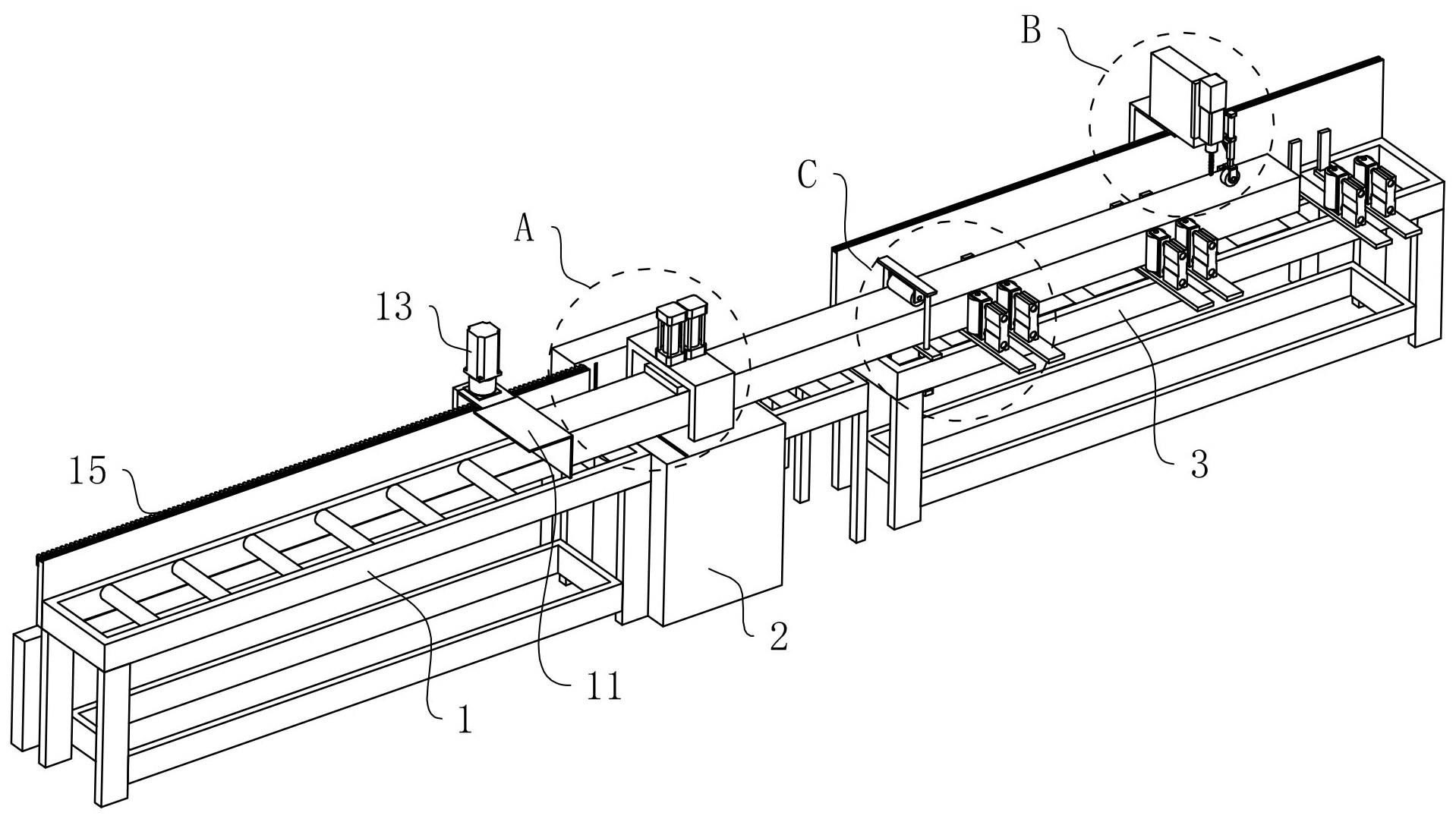

3、一种铝型材间隔式开孔设备,包括:

4、第一传输平台;

5、第二传输平台,沿铝型材的传输方向,所述第二传输平台位于所述第一传输平台之后;

6、切割机构,固定设置于所述第一传输平台,用于对铝型材进行切割;

7、开孔机构,滑动设置于所述第二传输平台,用于对铝型材进行开孔;

8、推送机构,包括推送件和用于驱动所述推送件移动的推送驱动组件,所述推送驱动组件设置于所述第一传输平台,所述推送件滑动设置于所述第一传输平台,所述推送件用于与铝型材远离所述第二传输平台的一端抵接;

9、同步机构,用于连接所述推送件与所述开孔机构。

10、通过采用上述技术方案,将切割工艺和开孔工艺整合到同一台设备,使得铝型材经过切割后能马上进行开孔,无需批量收集切割后的铝型材再进行开孔,减少切割工艺和开孔工艺之间浪费的时间,适用于铝型材样式一致且生产量大的情况。

11、推送件在推送驱动组件的作用下在第一传输平台移动,带动铝型材移动,从而改变铝型材与切割机构的相对位置,以切割出所需尺寸的铝型材,并且在切割后,推送件仍能带动切断的铝型材朝第二传输平台移动,更快的进行开孔,另外开孔机构滑动设置于第二传输平台,当需要开孔时,同步机构连接推送件与开孔机构,使得开孔机构与铝型材同步移动,此时开孔机构能在铝型材表面顺利开孔,从而在传输铝型材的同时开孔,再通过同步机构控制推送件与开孔机构的连接或断开,调节开孔机构与铝型材的相对位置,实现间隔式开孔,并大大提高开孔效率和生产效率。

12、可选的,所述同步机构包括用于与所述推送件连接的推送杆和连接于所述开孔机构的传动杆,所述推送杆和所述传动杆均沿平行于铝型材传输方向的方向延伸,所述推送杆与所述传动杆之间设置有用于固定两者的夹紧组件。

13、通过采用上述技术方案,推送杆和传动杆平行延伸,使得推送杆在移动方向上能保持与传动杆一致,便于夹紧组件对推送杆与传动杆进行夹紧固定,从而便于推送件与开孔机构的同步连接或断开连接。

14、可选的,所述传动杆包括连接于所述开孔机构的调节杆和用于与所述推送杆固定的固定杆,所述固定杆与所述调节杆之间设置有调节驱动件,所述调节驱动件用于驱动所述固定杆与所述调节杆相对移动。

15、通过采用上述技术方案,在开孔机构与铝型材同步移动的过程中,调节驱动件驱动固定杆与调节杆相对移动,使得传动杆的长度可以调节,根据铝型材开孔的间距等的要求,调节开孔机构与铝型材的相对位置,从而提高开孔的灵活性和准确性。

16、可选的,所述夹紧组件包括设置于所述推送杆且沿所述推送杆延伸方向分布的多个定位齿,所述传动杆连接有锁定驱动件,所述锁定驱动件的输出端设置有锁定板,所述锁定板设置有锁定齿,所述锁定驱动件用于驱动所述锁定齿移动并使所述锁定齿与所述定位齿啮合。

17、通过采用上述技术方案,夹紧时锁定齿与定位齿啮合,限制锁定板与推送杆的滑移,从而提高传动杆与推送杆夹紧时的稳定性,进而保持推送件与开孔机构连接时的稳固以及开孔机构与铝型材的同步。

18、可选的,所述传动杆设置有导向杆,所述导向杆穿设且滑动连接于所述锁定板。

19、通过采用上述技术方案,导向杆不仅为锁定板的移动起到导向限位的作用,而且分散传动杆与推送杆夹紧并移动时的侧向力,从而保护锁定驱动件。

20、可选的,所述开孔机构包括钻孔机和滑动设置于所述第二传输平台的滑动座,所述钻孔机固定安装于所述滑动座,所述传动杆与所述滑动座连接。

21、通过采用上述技术方案,滑动座与第二传输平台滑动连接,以实现钻孔机与铝型材的同步移动。

22、可选的,所述滑动座可转动式连接有测试轮,所述测试轮用于与铝型材表面抵接,所述测试轮安装有用于感应测试轮转动的转角感应器。

23、通过采用上述技术方案,当钻孔机与铝型材同步移动时,测试轮抵接于铝型材表面,若钻孔机能一直保持与铝型材同步移动,测试轮不转动;若由于第二传输平台有障碍物或者故障等原因导致钻孔机与铝型材的移动不同步,则测试轮转动,转角感应器获知测试轮转动,从而系统或工作人员可以知道此时不宜进行开孔,从而对设备进行维修,提高产品质量。

24、可选的,当测试轮在1s内转动超过8°,则说明钻孔机与铝型材的移动不同步情况会影响到开孔质量,因此不能进行开孔。

25、可选的,所述推送驱动组件包括滑动设置于所述第一传输平台的推送座、设置于所述第一传输平台的齿条、安装于所述推送座的推送驱动件以及啮合于所述齿条的齿轮,所述推送座与所述推送件固定连接,所述推送驱动件用于驱动所述齿轮转动。

26、通过采用上述技术方案,在齿轮和齿条的配合下,带动推送座在第一传输平台上移动,实现推送件对铝型材的推动。

27、可选的,所述第二传输平台设置有纵向限位驱动件、横向限位板和横向限位驱动件,所述纵向限位驱动件的输出端可转动式安装有纵向限位筒,所述纵向限位驱动件用于驱动所述纵向限位筒升降并使所述纵向限位筒与铝型材上表面抵接,所述横向限位驱动件的输出端可转动式安装有横向限位筒,所述横向限位驱动件用于驱动所述横向限位筒平移并使铝型材侧面抵接于所述横向限位筒与所述横向限位板之间。

28、通过采用上述技术方案,纵向限位筒和横向限位筒均用于在开孔时限制铝型材发生过于剧烈的震动或晃动,保证开孔时铝型材相对于钻孔机稳定,并且纵向限位筒和横向限位筒的可转动式设置不影响铝型材在开孔时移动,进一步实现铝型材移动的同时开孔的功能。

29、第二方面,本技术提供的一种铝型材间隔式开孔工艺采用如下的技术方案:

30、一种铝型材间隔式开孔工艺,包括以下步骤:

31、推送驱动组件驱动推送件朝靠近第二传输平台的方向移动,带动铝型材在第一传输平台移动至预定位置后推送件停止,切割机构对铝型材进行切割;

32、推送件继续带动铝型材进入第二传输平台移动,同步机构将推送件与开孔机构连接,带动开孔机构与铝型材同步移动,开孔机构对铝型材进行开孔;

33、控制所述同步机构断开推送件与开孔机构的连接,推送件带动铝型材相对于开孔机构移动,待满足间隔式开孔的孔间距要求后,控制所述同步机构连接推送件与开孔机构,开孔机构对铝型材进行开孔;

34、完成所有开孔后,推送驱动组件驱动推送件朝远离第二传输平台的方向移动,同时带动开孔机构移动并复位,完成铝型材间隔式开孔。

35、通过采用上述技术方案,实现铝型材传送的同时,完成对铝型材进行间隔式开孔,无需为了开孔而中途停止传送铝型材,大大提高了生产效率。

36、综上所述,本技术具有以下有益效果:

37、1、推送件在推送驱动组件的作用下在第一传输平台移动,带动铝型材移动,从而改变铝型材与切割机构的相对位置,以切割出所需尺寸的铝型材,并且在切割后,推送件仍能带动切断的铝型材朝第二传输平台移动,更快的进行开孔,将切割工艺和开孔工艺整合到同一台设备,使得铝型材经过切割后能马上进行开孔,减少切割工艺和开孔工艺之间浪费的时间,并且无需过多的设备调整,适用于铝型材样式一致且生产量大的情况。

38、2、当需要开孔时,同步机构连接推送件与开孔机构,使得开孔机构与铝型材同步移动,此时开孔机构能在铝型材表面顺利开孔,从而在传输铝型材的同时开孔,无需为了开孔而中途停止传送铝型材,大大提高了生产效率。

- 还没有人留言评论。精彩留言会获得点赞!