异形管液压成形表面防腐一体化成形装置及工艺

本发明属于管材加工,具体涉及一种异形管液压成形表面防腐一体化成形装置及工艺。

背景技术:

1、异形管件广泛存在于航空器、火箭发动机、导弹等领域的关键零部件中,对其尺寸精度、力学性能等均有严格要求。传统的异形管生产工艺通常先使用铸造、冷拔、钻孔等方式将异型管成型,再通过后续工序进行表面防腐处理。然而上述传统工艺存在报废量大、生产成本高、生产效率低、浪费材料、精度难控制等问题。

2、为克服上述缺陷,现有一些新型工艺采用填充物的方式成形,即先对管材进行填充再取出填充物。

3、例如,公开号为cn108296332a的中国发明专利申请公开了一种异形管加工成形方法,包括管材、堵头、填充管材的气体以及冲压模具。工作时,先将管材内充气直至管材内外压力平衡,再将上述管材放入冲压模内冲压成形,该方法的优点能使壁厚更加均匀,但是管内空气不好存储,操作难度大,而且成形后还需要通过后续工序进行表面防腐处理。

4、例如,公开号cn109795134a的中国发明专利申请公开了一种异形管成型方法,包括内支撑体模具、外观模具、有机硅气凝胶、乳胶薄膜、内支撑体和碳钎维维预浸布。工作时,在内支撑体外喷涂有机硅气凝胶隔热层,隔热层上再涂敷一层乳胶薄膜,再用碳钎维预浸布包裹在内支撑体外后置于外观模具,最后碳钎维固化成型,打开模具用热风使乳胶薄膜熔融流出,得到异形管。该装置的优点是得到形状偏差小、内表面光滑的异形管,但是所需材料种类繁多,材料利用率较低,可控性较差,而且成形后还需要通过后续工序进行表面防腐处理。

5、例如,公开号cn116197283a的中国发明专利申请公开了一种基于自润滑作用的钛合金管材热弯曲方法,包括弯曲模、悬浮液、电解液、气盘以及加热装置。工作时,先对弯曲模进行微弧氧化,使弯曲模内壁表面致密陶瓷涂层,再将加热后的管材推入弯曲模内部,在管材和弯曲模的双重作用下加热的管材发生变形。该方法可减小管材和弯曲模之间的摩擦系数,但是,并没有对成形后的管材进行微弧氧化防腐处理,管件成形后再防腐又会导致防腐不均匀、工序复杂及生产效率低等问题。

6、综上,现有异形管成形工艺均是先成型异形管,再将成形后的异形管取下来进行电火花沉淀或者涂覆等表面防腐处理,存在工艺复杂、生产成本高、生产效率低的缺点,而且传统防腐处理工艺很难处理到异形管的不规则区域,导致表面处理不到位,影响异形管性能。

技术实现思路

1、为解决上述技术问题,本发明提供一异形管液压成形表面防腐一体化成形装置及工艺,它采用可导电的液体进行液压胀形得到异形管,同时在外部电源的作用下对成形完成的管件内壁直接进行微弧氧化表面防腐处理,可以缩短成形工序、提高生产效率、降低生产成本、提高异形管性能,达到塑性成形和表面改性一体化的短流程成形。

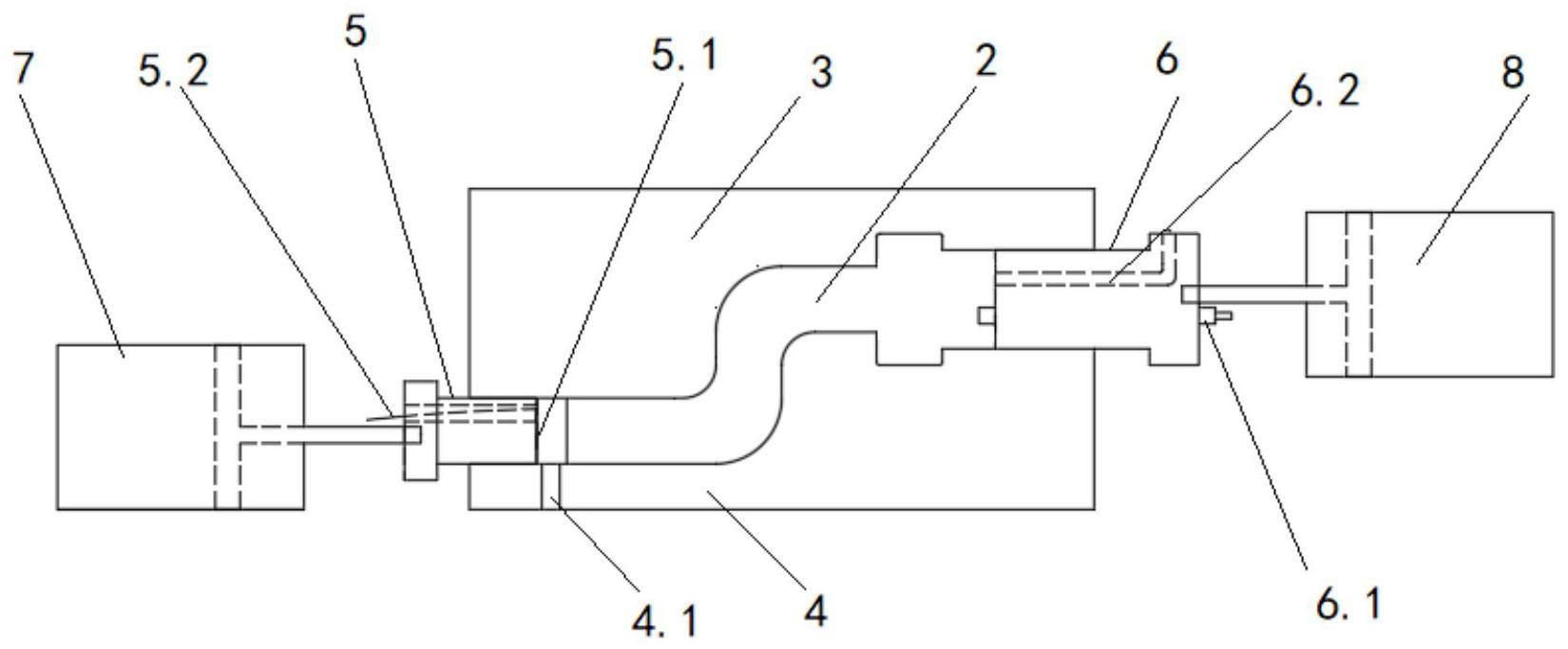

2、本发明解决其技术问题所采用的技术方案是提供一种异形管液压成形表面防腐一体化成形装置,包括成形模具和液压系统,所述成形模具包括上模、下模及由上模和下模合模后形成的与异形管相配置的型腔,所述液压系统包括第一挡块、第二挡块、微弧氧化电源、电解液、第一驱动机构和第二驱动机构,其中,

3、所述第一挡块密封且可滑动的安装在型腔的一端,所述第一挡块位于型腔内的端面上设有导电片,所述第一挡块上沿轴向设有导线,所述导线的一端与导电片连接,其另一端伸出第一挡块外;

4、所述第二挡块密封且可滑动的安装在型腔的另一端,所述第二挡块采用导电材料制作,所述第二挡块的外端设有电极,所述第二挡块上设有与型腔连通的液体通道;

5、所述微弧氧化电源的两极分别与导线和电极连接;

6、所述第一驱动机构与第一挡块连接,并用于驱动第一挡块在型腔的一端内滑动;

7、所述第二驱动机构与第二挡块连接,并用于驱动第二挡块在型腔的另一端内滑动;

8、所述电解液通过液体通道注入型腔内,并可在与微弧氧化电源接通时与管材表面发生微弧氧化反应。

9、可选的,所述第一挡块采用导电材料制作。

10、可选的,所述第一挡块、第二挡块、导电片、导线、电极均由可导电金属铜制备。

11、可选的,所述液体通道为l形,其横段开口位于第二挡块的内端,其竖段开口位于第二挡块靠外端的顶部。

12、可选的,所述电解液为含有na2sio3的水溶液。

13、可选的,所述下模上设有与型腔连通的液体出口。

14、可选的,所述液体出口位于第一挡块的下方。

15、相应的,本发明还提供一种异形管液压成形表面防腐一体化成形工艺,基于上述异形管液压成形表面防腐一体化成形装置实现,包括以下步骤;

16、s1、先准备上模和下模,将管材置于下模腔内,向下移动上模,上模与下模共同形成封闭的型腔,对管材进行冲压成形;

17、s2、将第一挡块置于型腔的一端内,将第二挡块置于型腔的另一端内,通过第一驱动机构和第二驱动机构分别驱动第一挡块和第二挡块向内移动至管材端口处;

18、s3、通过第二挡块的液体通道向管材内注满电解液,并通过控制电解液的压力使管材发生变形以逐渐贴近型腔轮廓完成液压胀形;

19、s4、启动微弧氧化电源,使型腔内的电解液与管材表面发生微弧氧化反应,以在管材内表面形成一层致密涂层;

20、s5、关闭微弧氧化电源,移出第一挡块和第二挡块,上移上模,取出异形管即可。

21、可选的,步骤s2中,电解液压力大于31.6mpa。

22、可选的,步骤s4中,微弧氧化反应的条件包括:采用脉冲微弧氧化电源进行微弧氧化,在电压为300~600v、电源频率为50~500hz、占空比为2%~5%、恒温的条件下微弧氧化5~20min。。

23、本发明产生的有益效果是:本发明对异形管件采取可导电的电解液进行液压胀形,与传统填充气体或者铁砂等填充物的现有技术相比,本发明采用的电解液方便存储、方便操作、取材简单、可控性好;而且本发明在异形管成形后可以立即接通电源通过电解液对异形管内壁进行微弧氧化表面强化处理,大大缩短了工序,降低了生产成本,提高了生产效率,实现塑性成形和表面改性短流程一体化成形;另外,由于电解液流动性好可以充满异形管内壁包括不规则区域在内的所有区域,以在异形管内部形成更加均匀的致密涂层,可以提高异形管的塑性和表面强化综合性能。

技术特征:

1.一种异形管液压成形表面防腐一体化成形装置,包括成形模具,所述成形模具包括上模、下模及由上模和下模合模后形成的与异形管相配置的型腔,其特征在于,该装置还包括液压系统,所述液压系统包括第一挡块、第二挡块、微弧氧化电源、电解液、第一驱动机构和第二驱动机构,其中,

2.根据权利要求1所述的异形管液压成形表面防腐一体化成形装置,其特征在于,所述第一挡块采用导电材料制作。

3.根据权利要求1或2所述的异形管液压成形表面防腐一体化成形装置,其特征在于,所述第一挡块、第二挡块、导电片、导线、电极均由可导电金属铜制备。

4.根据权利要求1所述的异形管液压成形表面防腐一体化成形装置,其特征在于,所述液体通道为l形,其横段开口位于第二挡块的内端,其竖段开口位于第二挡块靠外端的顶部。

5.根据权利要求1所述的异形管液压成形表面防腐一体化成形装置,其特征在于,所述电解液为含有na2sio3的水溶液。

6.根据权利要求1所述的异形管液压成形表面防腐一体化成形装置,其特征在于,所述下模上设有与型腔连通的液体出口。

7.根据权利要求6所述的异形管液压成形表面防腐一体化成形装置,其特征在于,所述液体出口位于第一挡块的下方。

8.一种异形管液压成形表面防腐一体化成形工艺,基于权利要求1-7任一项所述的异形管液压成形表面防腐一体化成形装置实现,其特征在于,该工艺包括以下步骤;

9.根据权利要求8所述的异形管液压成形表面防腐一体化成形工艺,其特征在于,步骤s2中,电解液压力大于31.6mpa。

10.根据权利要求8所述的异形管液压成形表面防腐一体化成形工艺,其特征在于,步骤s4中,微弧氧化反应的条件包括:采用脉冲微弧氧化电源进行微弧氧化,在电压为300~600v、电源频率为50~500hz、占空比为2%~5%、恒温的条件下微弧氧化5~20min。

技术总结

本发明提供一种异形管液压成形表面防腐一体化成形装置及工艺,该装置包括成形模具和液压系统,成形模具包括上模、下模及型腔,液压系统包括:第一挡块,密封且可滑动的安装在型腔的一端,第一挡块上设有相连接的导电片和导线;第二挡块,密封且可滑动的安装在型腔的另一端,所述第二挡块的外端设有电极,第二挡块上设有与型腔连通的液体通道;微弧氧化电源,分别与导线和电极连接;电解液,通过液体通道注入型腔内;第一驱动机构,用于驱动第一挡块滑动;第二驱动机构,用于驱动第二挡块滑动。本发明采用可导电的液体进行液压胀形得到异形管,同时在外部电源的作用下对成形完成的管件内壁直接进行微弧氧化表面防腐处理,可以缩短成形工序、提高生产效率。

技术研发人员:王颖,聂铖,李冬,王升定,付丹丹,陈艳

受保护的技术使用者:武汉轻工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!