一种储液器电阻焊焊接工艺及压缩机的制作方法

本发明涉及压缩机,具体涉及一种储液器电阻焊焊接工艺及压缩机。

背景技术:

1、压缩机,是一种将低压气体提升为高压气体的流体机械,是制冷系统的心脏,压缩机的壳体内部设置有气缸,工作时,低温低压的制冷剂气体从进气管进入气缸,气缸对其进行压缩后,从排气管排出高温高压的制冷剂气体,为制冷循环提供动力,从而实现压缩-冷凝-膨胀-蒸发的制冷循环。由于在系统运转过程中,无法保证制冷剂在蒸发阶段能够完全汽化,为了避免从蒸发器出来的制冷剂会有液态的制冷剂进入气缸造成液击,需要在压缩机与蒸发器之间设置储液器,气缸与储液器通过排气管连通。

2、储液器是配装在空调蒸发器和压缩机吸气管部位,是防止液体制冷剂流入压缩机而产生液击的保护部件。现有的储液器是由筒体、上盖、下盖、吸气管和排气管焊接组成,其中筒体与上盖/下盖之间的同心度、上盖与吸气管的焊接紧固度及下盖与排气管的焊接紧固度均是影响储液器质量的重要因素。

3、参阅公开号为cn112128081a的发明专利,公开了一种压缩机储液器和具有其的压缩机,该储液器中在上盖和下盖上均设有伸入部,通过伸入部进行筒体和盖体的定位,且在焊接时对飞溅进行阻挡,以此提高产出的储液器的质量。然而,伸入部设置于焊接边的内侧,该设计实际上会导致弧形过渡段的厚度增大,易造成应力集中,使得弧形过渡段处易撕裂破损,影响了储液器的整体使用寿命。

4、因此,有必要提供一种技术方案来解决上述问题。

技术实现思路

1、本发明提供一种储液器电阻焊焊接工艺及压缩机,旨在解决现有的储液器用以阻挡飞溅的伸入部的设计,会导致弧形过渡段的厚度增大,易造成应力集中,使得弧形过渡段处易撕裂破损,影响了储液器的整体使用寿命的问题。

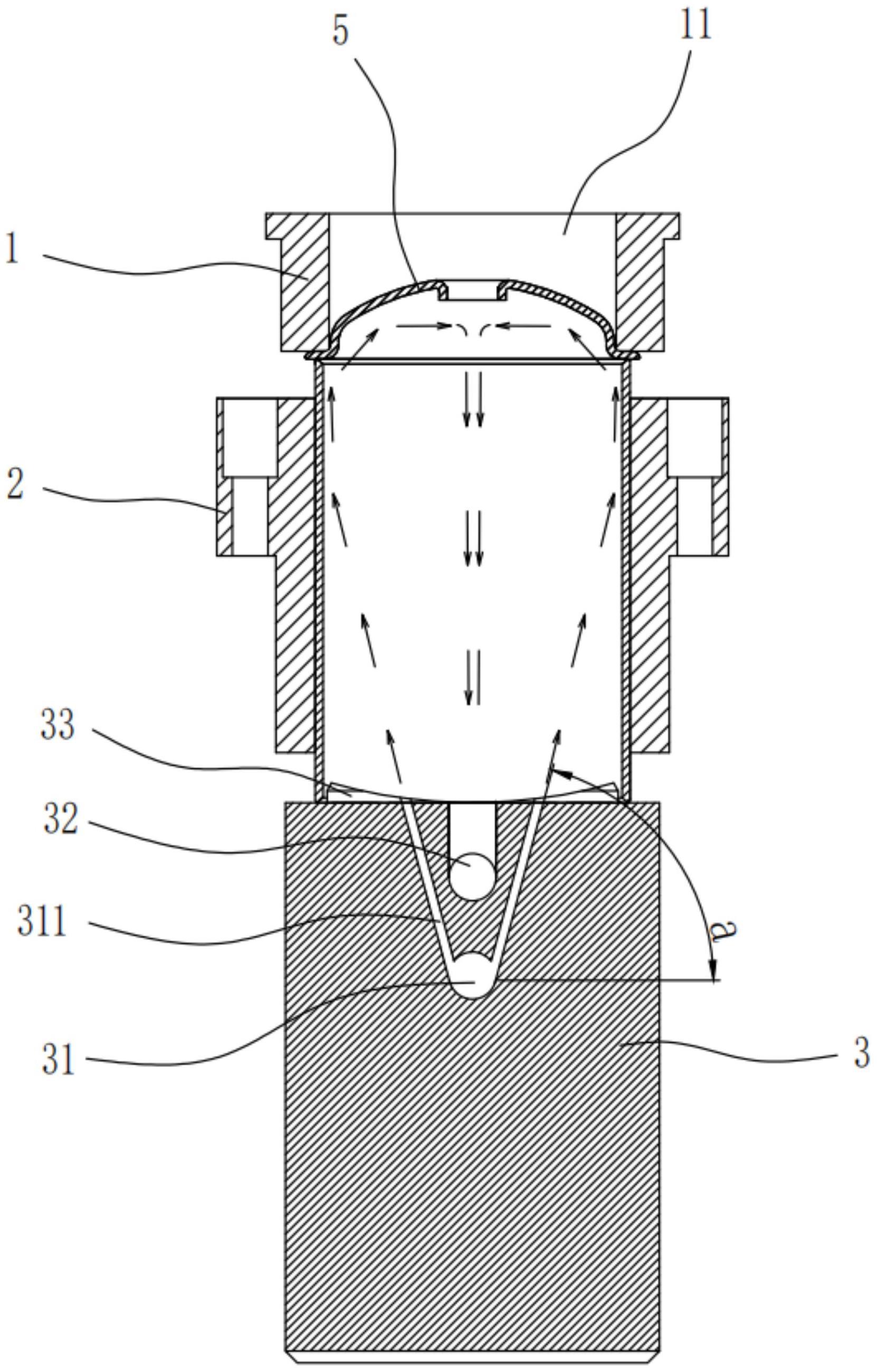

2、为实现上述目的,本发明提供一种储液器电阻焊焊接工艺,包括上电极、下电极、待焊接工件和垫块,所述待焊接工件包括筒体和盖体;所述垫块上分别设有由侧端向顶部开设形成的吹气管道和排气管道;其中,所述焊接工艺包括如下步骤:

3、s1、工件定位:将所述筒体放置于所述下电极上,利用所述下电极对所述筒体进行定位;所述盖体置于所述筒体的上方,并与所述筒体相接触,二者之间呈线接触,且线接触宽度为0.05mm-0.4mm;

4、s2、放电焊接:所述上电极通过自所述盖体的上方向下移动,其先以0.1m/s-1m/s的速度下落,直至所述上电极与所述盖体之间的距离为10cm-50cm时,所述上电极的下落速度改变为0.01m/s-0.1m/s,当所述盖体紧压筒体时,所述上电极停止移动;

5、s3、冷却降温:在所述上电极和所述下电极放电的过程中,外部的吹气装置沿吹气管道向筒体的内部吹气,以使热熔部位快速冷却定型;

6、s4、清洗验收:将焊接后的产品取出,通过打毛刷和/或吹气加工,清除产品内的飞溅、焊渣。

7、更为具体的,所述上电极中部开设有定位孔;在步骤s2中,当所述上电极下落时,通过所述盖体自身的圆弧面的结构,可使盖体自动进入定位孔的内部,从而实现盖体的精定位;所述盖体与所述定位孔孔壁之间的定位间隙为0.05mm-1mm。

8、更为具体的,所述垫块的顶部设置有与所述筒体的内腔相适配的定位凸起;所述吹气管道的出气孔设有多个,多个所述出气孔呈圆周阵列排布在所述垫块上,所述出气孔的轴线与水平面之间所述形成的夹角为60°-80°;所述排气管道的进气口设于所述垫块的中心处。

9、更为具体的,所述盖体中部设有安装口,其在所述安装口的外周设有翻折形成的环状翻边,所述环状翻边的内侧设有若干涨筋;所述盖体的外周设有弯折形成的焊接边,所述焊接边与所述筒体相贴触,所述焊接边的平面度为0.05mm-0.5mm,其宽度与所述筒体的厚度之间的差值为4mm-8mm。

10、更为具体的,所述焊接边的外缘处设有环形凸起。

11、更为具体的,所述焊接边上开设有环形槽。

12、更为具体的,所述筒体的端部在内侧和/或外侧设置有倒角,以使所述筒体的端部形成尖角结构,所述盖体与所述尖角结构相贴触。

13、更为具体的,所述焊接边呈倾斜设置,其与水平面之间所形成的夹角为30°-50°。

14、更为具体的,所述筒体厚度不大于1.5mm时,所述盖体与所述筒体的熔接面宽度大于所述筒体的厚度,所述筒体厚度大于1.5mm时,所述盖体与所述筒体的熔接面宽度小于所述筒体的厚度,且大于所述筒体的厚度的百分之六十五。

15、一种压缩机,包括上述储液器电阻焊焊接工艺所生产出的储液器。

16、本发明的有益效果为:本申请在电阻焊加工台上增设了具有吹气管道和排气管道的垫块,当筒体置于垫块上方,且盖体与筒体进行电阻焊焊接时,吹气装置则不断将空气或其他冷却气体通入筒体的内部,如此,盖体及筒体的熔接部位在加热熔合后,受到冷却气流的作用,热熔的部分可快速冷却定型,从而大幅减少飞溅的产生,提高储液器的质量。采用本申请的设计,可从源头减少飞溅的产生,进而无需在盖体上增设其他挡位结构,使盖体的整体厚度均匀,防止应力集中,提高盖体的使用寿命。

技术特征:

1.一种储液器电阻焊焊接工艺,包括上电极、下电极、待焊接工件和垫块,其特征在于:所述待焊接工件包括筒体和盖体;所述垫块上分别设有由侧端向顶部开设形成的吹气管道和排气管道;其中,所述焊接工艺包括如下步骤:

2.根据权利要求1所述一种储液器电阻焊焊接工艺,其特征在于:所述上电极中部开设有定位孔;在步骤s2中,当所述上电极下落时,通过所述盖体自身的圆弧面的结构,可使盖体自动进入定位孔的内部,从而实现盖体的精定位;所述盖体与所述定位孔孔壁之间的定位间隙为0.05mm-1mm。

3.根据权利要求1所述一种储液器电阻焊焊接工艺,其特征在于:所述垫块的顶部设置有与所述筒体的内腔相适配的定位凸起;所述吹气管道的出气孔设有多个,多个所述出气孔呈圆周阵列排布在所述垫块上,所述出气孔的轴线与水平面之间所述形成的夹角为60°-80°;所述排气管道的进气口设于所述垫块的中心处。

4.根据权利要求1所述一种储液器电阻焊焊接工艺,其特征在于:所述盖体中部设有安装口,其在所述安装口的外周设有翻折形成的环状翻边,所述环状翻边的内侧设有若干涨筋;所述盖体的外周设有弯折形成的焊接边,所述焊接边与所述筒体相贴触,所述焊接边的平面度为0.05mm-0.5mm,其宽度与所述筒体的厚度之间的差值为4mm-8mm。

5.根据权利要求4所述一种储液器电阻焊焊接工艺,其特征在于:所述焊接边的外缘处设有环形凸起。

6.根据权利要求4所述一种储液器电阻焊焊接工艺,其特征在于:所述焊接边上开设有环形槽。

7.根据权利要求5-6任一项所述一种储液器电阻焊焊接工艺,其特征在于:所述筒体的端部在内侧和/或外侧设置有倒角,以使所述筒体的端部形成尖角结构,所述盖体与所述尖角结构相贴触。

8.根据权利要求4所述一种储液器电阻焊焊接工艺,其特征在于:所述焊接边呈倾斜设置,其与水平面之间所形成的夹角为30°-50°。

9.根据权利要求1所述一种储液器电阻焊焊接工艺,其特征在于:所述筒体厚度不大于1.5mm时,所述盖体与所述筒体的熔接面宽度大于所述筒体的厚度,所述筒体厚度大于1.5mm时,所述盖体与所述筒体的熔接面宽度小于所述筒体的厚度,且大于所述筒体的厚度的百分之六十五。

10.一种压缩机,其特征在于:包括权利要求1-9任一项所述储液器电阻焊焊接工艺所生产出的储液器。

技术总结

本发明涉及压缩机技术领域,具体涉及一种储液器电阻焊焊接工艺及压缩机。储液器电阻焊焊接工艺,包括上电极、下电极、待焊接工件和垫块;焊接工艺包括如下步骤:S1、工件定位:对筒体和盖体进行定位;S2、放电焊接:上电极通过自盖体的上方向下移动,其先以0.1m/s‑1m/s的速度下落,直至上电极与盖体之间的距离为10cm‑50cm时,上电极的下落速度改变为0.01m/s‑0.1m/s,当盖体紧压筒体时,上电极停止移动;S3、冷却降温:外部的吹气装置沿吹气管道向筒体的内部吹气,以使热熔部位快速冷却定型;S4、清洗验收:清除产品内的飞溅、焊渣。压缩机包括上述储液器电阻焊焊接工艺所生产出的储液器。

技术研发人员:贾洪亮,文双玉,叶鹏,杨胜林,潘国华

受保护的技术使用者:东莞市金瑞五金股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!