风电机组主机架裂纹的焊接修复及补强工艺的制作方法

本发明属于风电机组设备在役修复及补强领域,具体涉及一种风电机组主机架裂纹的焊接修复及补强工艺。

背景技术:

1、主机架作为风力发电机组的主要承载部件,在风机运行过程中需要同时承受发电机、变速箱及风电叶片的重力以及环境中复杂多变的风力作用,工况条件恶劣。主机架在长时间的交变载荷作用下易于出现疲劳裂纹,严重威胁风机的安全运行,如不及时处理,裂纹会在外力作用下迅速扩展,严重时甚至会导致倒塔事故的发生。因此,必须及时对主机架裂纹开展修复和补强。风机主机架主要材质为超低温高韧性球磨铸铁,如qt400-18。这类材料有着良好的低温韧性和室温力学性能,但作为铸铁件在浇注、后期机加工过程中容易产生缩松、砂眼、缺肉、微裂纹等缺陷。在使用过程中由于复杂的应力作用,会使工件关键受力部位出现宏观裂纹。现有技术中球墨铸铁的焊接修复和补强工艺主要有三种方式:(1)热焊:工件焊前预热700°,焊接过程保持该温度直至焊接结束,焊接完成后缓慢降温,该方法优点焊接应力较小,不易产生裂纹,缺点是在役工况下操作难度较大;(2)半热焊:铸件整体或局部预热300~400°,焊接过程保温,该方法优点是改善焊接施工难度,但是焊接白口区域较大,焊缝抗裂性差;(3)冷焊:采用特殊工艺没有高温工况,缺点是焊接加热和冷却速度快,易于出现焊接裂纹,但是由于无需预热适合风电等在役机组铸件的关键部位焊接维修。。

技术实现思路

1、本发明的目的在于解决现有技术所存在的技术问题,提供一种风电机组主机架裂纹的异质焊接修复及补强工艺,在保障风电机组主机架裂纹修复质量的基础上,降低施工难度,便于在役施工。

2、具体方案如下:

3、一种风电机组主机架裂纹的焊接修复及补强工艺,包括如下步骤:

4、s1,缺陷检测,采用渗透检测加超声检测方法,确定主机架10的缺陷长度、深度以及缺陷走势;

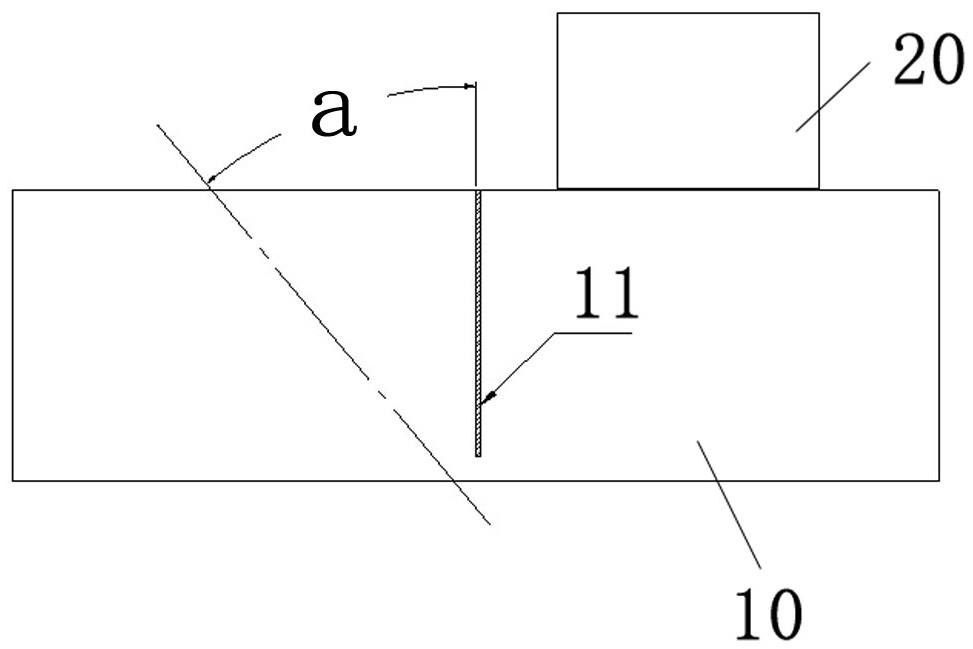

5、s2,对风电主机架无障碍位置缺陷部位采用v型坡口;对风电主机架有障碍20的位置采用单v型坡口,v型坡口的开口角度a为40-50°;沿着裂纹延伸方向前距离d处打φ5mm的止裂孔12;

6、s3,焊接前应对焊条预热200°,预热时间应大于4h;焊前工件应进行预热,工件温度应控制在40~70°,焊前工件应保持干燥、无油污,打磨过的v型坡口位置采用无水丙醇擦拭。

7、s4, v型坡口的焊接深度f大于20mm时,采用镍基铸铁焊条,进行多层多道焊接根部及v型坡口,平焊位置时根部应设置与本体一致的垫板16,镍基铸铁焊条本体侧焊接厚度e≥7mm,镍基铸铁焊层的附图标记为15,最后盖面至少一层采用镍基铸铁焊条焊接,其余部分使用细晶粒钢焊条,细晶粒钢焊焊接层的附图标记为14;

8、如v型坡口的焊接深度f小于20mm则应全部采用镍基铸铁焊条焊接;

9、焊接方法手工电弧焊,直流反接,焊接速度140~180 mm/min,层间温度40~70 ℃,打底层和中间层焊接电流60~100 a,该面层焊接电流80~110 a;

10、焊接完成后应采用180~200度的温度后热处理,时间不低于8h。

11、s1步骤中,如果缺陷的裂纹11裂穿根部,则需要预留2-4mm间隙,且根部需添加与主机架同材质的加工垫板16,通常该板厚3~5mm。

12、s4步骤中,v型坡口的焊接顺序为:

13、接层14对应空间的最低处,参见附图中标记“1”区域;

14、s42、在细晶粒钢焊焊接层14的最低处开始焊接;

15、s43、在镍基铸铁焊层15的最低处开始焊接;

16、s44、在细晶粒钢焊焊接层14的最低处开始焊接;

17、s45、在镍基铸铁焊层15的最低处开始焊接;

18、s46、在细晶粒钢焊焊接层14的最低处开始焊接;

19、s47、在细晶粒钢焊焊接层14的最外处开始焊接镍基铸铁焊层15。

20、s4步骤中,焊接时,采用多段焊接,焊接层采用锤击去除应力,此时应控制工件温度,将焊接层间的温度差控制在±10℃ 内。

21、s4步骤中,补强焊接时,在补强板上修磨v型坡口处的焊缝外焊接补强板30,补强板30与v型坡口的走向垂直,v型坡口与工件连接位置应采用镍基铸铁焊条,焊接面平齐后采用不低于融合比30%的工艺进行异种钢焊接,补强焊接的焊脚高度k不小于10mm,接补强板30的补强段搭接长度n小于1.5倍焊缝截面宽度m,则焊缝余高不小于13mm;

22、补强板焊接在最先开裂的部位;

23、补强板30与本体中间的焊缝的内侧填充che507ni焊接,其外侧填充we777焊接。

24、有益效果:相对于现有技术,本发明通过修磨v型坡口、打止裂孔等手段,在适当预热的基础上通过优选焊接层间温度、焊接热输入和焊接材料,降低焊接应力,提高焊接质量,解决了现有技术风电机组主机架铸铁件焊接裂纹倾向高,在役修复难以高温预热的难题。

技术特征:

1.一种风电机组主机架裂纹的焊接修复及补强工艺,其特征在于:包括如下步骤:

2.根据权利要求1所述的风电机组主机架裂纹的焊接修复及补强工艺,其特征在于:

3.根据权利要求1所述的风电机组主机架裂纹的焊接修复及补强工艺,其特征在于:

4.根据权利要求1所述的风电机组主机架裂纹的焊接修复及补强工艺,其特征在于:

5.根据权利要求1所述的风电机组主机架裂纹的焊接修复及补强工艺,其特征在于:

技术总结

一种风电机组主机架裂纹的焊接修复及补强工艺,包括如下步骤:S1,缺陷检测,采用渗透检测加超声检测方法,确定主机架的缺陷长度、深度以及缺陷走势;S2,对风电主机架无障碍位置缺陷部位采用V型坡口;对风电主机架有障碍的位置采用单V型坡口,V型坡口的开口角度a为40‑50°。有益效果:相对于现有技术,本发明通过修磨V型坡口、打止裂孔等手段,在适当预热的基础上通过优选焊接层间温度、焊接热输入和焊接材料,降低焊接应力,提高焊接质量,解决了现有技术风电机组主机架铸铁件焊接裂纹倾向高,在役修复难以高温预热的难题。

技术研发人员:杨兴斌,于淑敏,雷清华,黄春犁,苗瑞凌,朱晨,任亚非,裴延东,黄志强,孙文琦,谢胜利

受保护的技术使用者:郑州国电机械设计研究所有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!