一种液冷散热器钎焊前的组装工艺的制作方法

本发明属于散热器生产,具体涉及一种液冷散热器钎焊前的组装工艺。

背景技术:

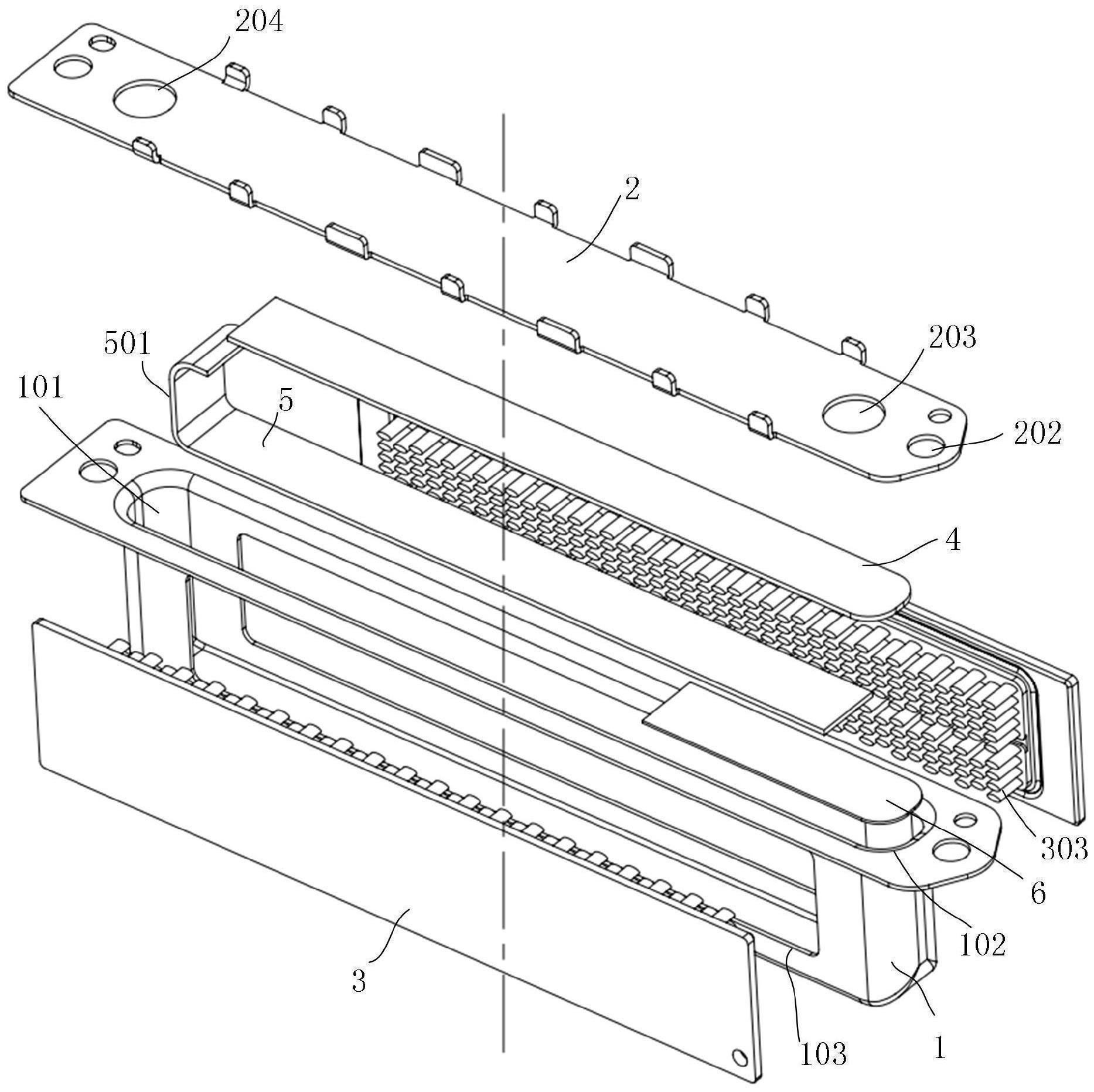

1、汽车芯片用于环境感知、决策控制、网络通信、人机交互、电力电气等,其散热对保证半导体器件性能的可靠性至关重要。液冷散热器较风冷、热管等散热器具有流量小、噪音小、高功率密度冷却散热等优势,为进一步减小汽车芯片的液冷散热器体积、提高散热性能,如图1所示,液冷散热器包括壳体1、底板2和两个散热铜基板3,所述壳体1内设有液冷腔101,液冷腔101底部设有第一开口102,液冷腔101两侧设有第二开口103,液冷腔101内间隔地连接有第一挡板4、折弯挡板5和第二挡板6,折弯挡板5端部设有呈l型的折弯部501,所述底板2两端设有冷却液进口203和冷却液出口204,通过底板2与壳体1底部相连封住第一开口102,所述散热铜基板3正面设有两个间隔的凸台,每个凸台上均设有若干凸起的散热针脚303,若干散热针脚303由第二开口103伸入液冷腔101内部,两个凸台边缘与第二开口103配合,同时第一挡板4位于整体散热针脚303上方,折弯挡板5与两个凸台之间限位配合、第二挡板6位于整体散热针脚303下方,通过两个散热铜基板3分别与壳体1两侧相连封住壳体1两侧的第二开口103。

2、在散热铜基板3背面焊接芯片,芯片温升传递至散热铜基板3后,如图2所示,将冷却液由冷却液进口203通入液冷腔101内部,由第一挡板4、折弯挡板5和第二挡板6将液冷腔101分隔为不断折流的冷却通道104,使冷却液沿冷却通道104向冷却液出口204行进过程中与散热针脚303充分接触热交换,对散热铜基板3进行冷却降温,进而对芯片散热,较中空冷却腔的液冷散热器,可以通过在液冷腔101内增加折流的冷却通道104和双面带散热针脚303的散热铜基板3,提高散热性能和散热空间利用率,但部件间相互配合,若其组装工艺不当则会限制液冷散热器的性能和产品优势。

3、上述液冷散热器主要通过焊接装配而成,其主要缺陷在于,第一挡板4、折弯挡板5和第二挡板6均采用激光焊接或氩弧焊接与壳体1相连,焊接时需要用夹具夹持壳体1与第一挡板4保持准确定位后,由焊接机设定参数并沿焊接轨迹焊接,焊接后需解除夹具再进行第二挡板6的夹持和焊接,故需要2道工序和2台焊接机配合完成,第一挡板4和第二挡板6每次焊接至少需3分钟,第一挡板4和第二挡板6还容易装反导致折弯挡板5无法安装,由于各挡板较薄还易导致焊接位移变形影响散热铜基板3的装配,且其后散热铜基板3采用钎焊连接,需在散热铜基板3上预涂焊膏,还需待激光焊接后的壳体1冷却,因此整体组装工序和所需加工设备多且成本高、生产周期长、效率低、成本和不良率高,不易量产,从而限制了液冷散热器的生产应用。

4、其次还存在以下问题:底板2与壳体1采用氩弧焊或激光焊接,工序效率约3-6分钟,有待提高;焊膏在钎焊中爬料,易扩散到散热铜基板3背面并堆积产生积瘤,造成产品跟平面不良影响芯片安装而报废;液冷散热器钎焊散热铜基板3前采用陶瓷片夹板夹持组装好的散热器整体,夹板报废率高,且因为加持力不均匀,易导致的散热铜基板3平面度不良,进一步增加生产成本。

技术实现思路

1、本发明旨在至少在一定程度上解决上述技术问题之一,本发明提供一种液冷散热器钎焊前的组装工艺,可节省工序、降低加工难度和生产成本,易于量产,显著提高产品良率、生产效率和经济效益。

2、本发明解决其技术问题所采用的技术方案是:

3、一种液冷散热器钎焊前的组装工艺,其组装工艺包括:

4、壳体与底板连接后,采用与壳体或底板限位配合的防呆工装辅助第一挡板、第二挡板和折弯挡板的定位,并将第一挡板和第二挡板通过与壳体过盈配合分别装配在壳体的液冷腔内,装配后在第一挡板与壳体之间、第二挡板与壳体之间涂焊膏,将折弯挡板通过与壳体间隙配合装配在液冷腔内,装配后在折弯挡板与壳体之间涂焊膏,最后在散热铜基板正面涂焊膏并将散热铜基板装配在壳体上。

5、进一步的,组装壳体与底板的工艺包括:

6、组装前所述底板边缘设有若干凸包,将底板放置在液冷腔的第一开口处,焊接工装通过限位压紧壳体两侧控制液冷腔内的宽度尺寸,使焊接后壳体不会出现弯曲,保证与第一挡板和第二挡板装配配合的过盈量,用焊接工装的上电极与下电极通电压紧底板与壳体,使凸包在电阻焊接时瞬间融化与壳体连接,电阻焊连接底板与壳体后,在底板内侧与第一开口边缘涂焊膏。

7、进一步的,所述底板和壳体上均设有定位孔,用于与焊接工装配合辅助底板和壳体定位。

8、进一步的,所述防呆工装包括第一支撑件和第二支撑件,组装第一挡板与壳体的工艺包括:

9、将第一支撑件的第一凸台穿过底板的冷却液进口;

10、用第二支撑件与底板内部配合,第二支撑件的第一凹口与第一挡板后部配合,将第一挡板前端抵在壳体上;

11、下压第一挡板,至第一凸台支撑第一挡板前底部,第二支撑件支撑第一挡板后底部,第一挡板与壳体过盈配合;

12、在第一挡板边缘与壳体之间涂焊膏前拆除第一支撑件和第二支撑件。

13、进一步的,用第一支撑件上的凹部与底板配合辅助第一支撑件在底板上的定位。

14、进一步的,所述防呆工装包括第三支撑件,组装第二挡板与壳体的工艺包括:

15、用第三支撑件与壳体内部配合,第三支撑件的第二凹口与第二挡板后部配合,将第二挡板前端抵在壳体上;

16、下压第二挡板,至第三支撑件支撑第二挡板,第二挡板与壳体过盈配合;

17、在第二挡板边缘与壳体之间涂焊膏前拆除第三支撑件。

18、进一步的,所述第一挡板与壳体、第二挡板与壳体的过盈配合量为0.02-0.03mm。

19、进一步的,由液冷腔的第二开口处装入第一挡板、装入第一挡板、装入折弯挡板、拆装辅助第一挡板和第二挡板定位的防呆工装、用压钳对第一挡板或第二挡板施力压紧、点胶机涂焊膏。

20、进一步的,底板与壳体之间、第一挡板与壳体之间、第二挡板与壳体之间涂焊膏采用五轴点胶机。

21、进一步的,所述防呆工装包括第四支撑件,组装折弯挡板与壳体工艺包括:

22、用第四支撑件的第二凸台和第三凸台与液冷腔的第二开口配合定位安装第四支撑件;

23、用第二凸台与第三凸台的间隙与折弯挡板配合定位折弯挡板高度,用第三凸台定位折弯挡板的折弯部,使折弯部与底板配合,并在折弯挡板边缘与壳体之间涂焊膏;

24、组装两个散热铜基板与壳体的工艺包括:

25、沿散热铜基板正面的第四凸台和第五凸台四周涂焊膏;

26、将涂好焊膏的一个散热铜基板通过第四凸台和第五凸台与液冷腔的第二开口配合,第四凸台和第五凸台的间隙与折弯挡板一侧配合,装配在壳体上;

27、拆除折弯挡板另一侧的第四支撑件后,将涂好焊膏的另一个散热铜基板通过第四凸台和第五凸台与液冷腔的第二开口配合,第四凸台和第五凸台的间隙与折弯挡板另一侧配合,装配在壳体上。

28、进一步的,在散热铜基板上涂阻流剂和焊膏采用三轴点胶机。

29、进一步的,整体组装后用石墨片夹紧散热铜基板背面,夹紧力为1.5-2n。

30、进一步的,在散热铜基板背面或在石墨片内侧预涂阻流剂。

31、进一步的,用夹紧工装夹紧液冷散热器,所述夹紧工装包括定位工装和若干夹具,所述定位工装设有交叉的第三凹口和若干第四凹口,用第三凹口与壳体配合定位安装液冷散热器,用第四凹口上夹具内的两片石墨片分别夹紧两侧的散热铜基板。

32、与现有技术相比,本发明的有益效果是:

33、(1)在壳体与底板连接后,利用与壳体或底板限位配合的防呆工装辅助,可以提高第一挡板、第二挡板和折弯挡板在壳体内的定位组装速度和精度,有效防止装反,第一挡板和第二挡板利用过盈配合和涂焊膏方法代替激光焊接,相对于激光焊接效率可由2台激光焊接机分步完成2道工序,改为1道涂焊膏工序同步完成,用时1分钟不到,单件效率提高了4-5分钟,并可省去很多中间工序,有效解决了现有因其他焊接方法导致的所需加工设备多且成本高、生产周期长、效率低、成本和不良率高的问题,可降低加工难度和生产成本,易于量产,显著提高产品良率、生产效率和经济效益。

34、(2)底板跟壳体采用电阻焊接,通过限位压紧壳体两侧控制液冷腔内的宽度尺寸,保证与第一挡板和第二挡板装配配合的过盈量,电流瞬间高温可以将底板的凸包加热融化、与底板粘结并整平,相对于氩弧焊激光焊接,生产效率每件由3-6分钟提高到30s,拉脱力>2000n,进一步提高生产效率,避免钎焊时发生开裂。

35、(3)防呆工装设计合理,第一挡板通过第一支撑件和第二支撑件防呆辅助定位可靠,第二挡板通过第三支撑件防呆辅助定位可靠,不会发生偏移,操作难度大大降低,第一挡板或第二挡板压入壳体只需十秒多,第四支撑件使折弯挡板跟壳体间隙配合快速精准定位,在此基础上,用散热铜基板与折弯挡板配合快速精准定位,进一步提高产品良率和生产效率。

36、(4)阻流剂的应用解决了焊料在钎焊中爬料在散热铜基板上堆积造成产品报废的问题,进一步提高产品良率。

37、(5)石墨片代替陶瓷片解决了夹板报废率高、导致生成成本高的问题,进一步提高产品良率和经济效益。

38、(6)专用夹紧工装和合适夹紧力解决了因为加持力不均匀,导致的散热基板平面度不良的问题,进一步提高产品良率。

- 还没有人留言评论。精彩留言会获得点赞!