一种爆炸焊接层状金属复合材料界面剪切试样的制作方法与流程

本发明涉及金属复合板爆炸焊接,尤其涉及一种爆炸焊接层状金属复合材料界面剪切试样的制作方法。

背景技术:

1、层状金属复合材料是由两层或多层不同金属组成的材料。它们相互紧密地结合在一起,其性能优于单一金属,并可以根据需要选择不同的金属层,使金属层压复合材料具有多种优异的性能,使得在要求抗磨损、抗腐蚀、抗冲击、高的热传导性以及电磁性能和强度、韧性等方面得到了广泛应用。层状金属复合材料通常采用剪切或拉剪试样判定界面剪切强度。目前层状金属复合材料主要采用爆炸焊接、轧制、堆焊、扩散焊、铸造、爆炸轧制、堆焊轧制、扩散轧制及铸造轧制等加工方法进行制备,均存在界面,尤其爆炸焊接异种金属间。

2、界面剪切强度试验是判断复合板界面结合强度的一个重要指标,剪切试验是将样品张力应力施加在两个不同的点上,使材料在垂直方向上发生变形。通过这种方式,我们可以了解复合材料在扭转和剪切应力下的性能情况。剪切试验能够提供有关复合材料的诸多信息,如复合材料的破坏模式,强度和刚度等。例如,公开号为cn112229705a的中国发明专利公开了一种船用复合钢板界面剪切强度测试方法,其是利用分离式hopkinson压杆进行试验的,动态试验方法主要包括:先设计试样、加载件和夹持件,然后将加载件、夹持件分别与分离式hopkinson压杆的入射杆、透射杆螺纹连接,将试样置于装样块中;调整冲头与试样的复层同轴,架设高速摄像系统,以冲头为观察区域;启动分离式hopkinson压杆的加载系统进行试验,通过入射杆和透射杆上粘贴的应变片记录应变信息计算界面处的动态剪切应变速率和动态剪切强度。但是,常规剪切试样加工过程中,界面为波纹状结合,不在同一水平面,存在未加工至界面或过深界面,界面加工不易精确控制,剪切失效面通常不在界面处,最终影响试验结果判定;拉剪试样需要较大尺寸,材料利用率较低。

技术实现思路

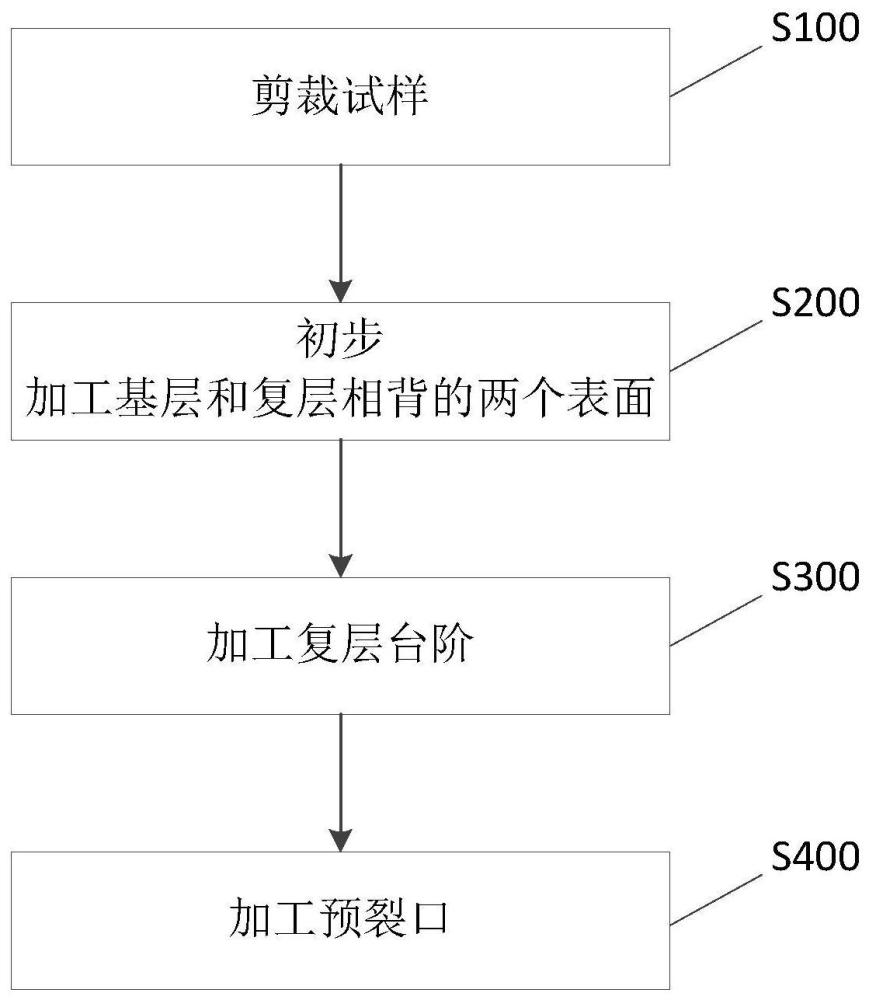

1、有鉴于此,本发明旨在提供一种爆炸焊接层状金属复合材料界面剪切试样的制作方法,采用先在层状金属复合材料指定位置切割试样料批,再加工成剪切试样,加工预裂口,最终完成试样制作。解决了常规剪切试样加工过程中,界面为波纹状结合,不在同一水平面,存在未加工至界面或过深界面,界面加工不易精确控制,剪切失效面通常不在界面处,最终影响试验结果判定;拉剪试样需要较大尺寸,材料利用率较低等的问题。

2、为解决上述问题,本发明提供一种爆炸焊接层状金属复合材料界面剪切试样的制作方法,包括:

3、s100、选取测试用试样材料,试样材料由两种金属材料构成的基层和复层层叠连接形成的层状金属复合材料;

4、根据测试要求剪裁试样材料,并对试样材料的各面进行粗加工;

5、s200、加工基层和复层相背的两个表面,并且保证两个表面平行,其中,使得复层厚度小于等于3mm;

6、s300、加工复层台阶:

7、s310、确定预加工的复层台阶靠近试样第一端的第一侧边位置,加工从第一侧边到试样的第一端部分的复层表面,去除复层表面材料,直至复层与基层之间出现波纹为止,获得复层的去除量ac,根据w=2ac确定台阶的长度;

8、继续厚度方向加工,直至波纹消失为止,记录加工厚度h;

9、s320、根据w尺寸,确定复层台阶第二侧边位置,加工第二侧边一侧的复层表面,去除复层表面材料,直至复层与基层之间出现波纹为止;

10、继续厚度方向加工,加工厚度为0.5h;

11、s400、在复层台阶与复合材料之间连接的根部加工形成预裂口。

12、进一步的,在步骤s100中,包括:

13、裁剪试样材料后,去除毛刺,通过压机对坯料进行压校,保证复层和基层的相背的两个表面的不平度均小于0.5mm。

14、进一步的,在步骤s200中,以复层表面为基准加工基层表面,以基层表面为基准加工复层表面,保证复层和基层的相背的两个表面的平行度≤0.05mm。

15、进一步的,在步骤s300中,保证w公差范围在±0.1mm之间。

16、进一步的,在步骤s310中,最终加工到复层厚度为ac≤3mm。

17、进一步的,在步骤s320中还包括:去除复层表面材料至出现波纹后,继续厚度方向加工0.5h厚度。

18、进一步的,在步骤s400中,在复层台阶第二侧边处加工凹槽,加工深度至凹槽的底面与第一侧边处平齐。

19、进一步的,预裂口剖面为从第二侧边表面向复层台阶内部延伸的长方形、三角形、梯形、弧形和u型中的一种或几种组合的形状。

20、进一步的,预裂口向复层台阶内部延伸的长度为0.5ac,高度为0.5h。

21、进一步的,采用线切割加工预裂口。

22、相对于现有技术,本发明所述的一种爆炸焊接层状金属复合材料界面剪切试样的制作方法,具有以下优势:

23、本技术方案优点在于采用先在层状金属复合材料指定位置切割试样料批,再加工成剪切试样,加工预裂口,最终完成试样制作。精确控制了界面加工,避免影响试验结果判定,提高了材料利用率。

技术特征:

1.一种爆炸焊接层状金属复合材料界面剪切试样的制作方法,其特征在于,包括:

2.根据权利要求1所述的层状金属复合材料界面剪切试样的制作方法,其特征在于,

3.根据权利要求1所述的层状金属复合材料界面剪切试样的制作方法,其特征在于,

4.根据权利要求1所述的层状金属复合材料界面剪切试样的制作方法,其特征在于,

5.根据权利要求1所述的层状金属复合材料界面剪切试样的制作方法,其特征在于,

6.根据权利要求1所述的层状金属复合材料界面剪切试样的制作方法,其特征在于,

7.根据权利要求1所述的层状金属复合材料界面剪切试样的制作方法,其特征在于,

8.根据权利要求8所述的层状金属复合材料界面剪切试样的制作方法,其特征在于,

9.根据权利要求9所述的层状金属复合材料界面剪切试样的制作方法,其特征在于,

10.根据权利要求9所述的层状金属复合材料界面剪切试样的制作方法,其特征在于,

技术总结

本发明涉及金属复合板爆炸焊接技术领域,尤其涉及一种爆炸焊接层状金属复合材料界面剪切试样的制作方法。一种爆炸焊接层状金属复合材料界面剪切试样的制作方法包括剪裁试样、初步加工基层和复层相背的两个表面、加工复层台阶和加工预裂口。一种爆炸焊接层状金属复合材料界面剪切试样的制作方法,其优势在于,采用先在层状金属复合材料指定位置切割试样料批,再加工成剪切试样,加工预裂口,最终完成试样制作。精确控制了界面加工,避免影响试验结果判定,提高了材料利用率。

技术研发人员:蒋晓博,李龙,刘金涛,赵亮,韩刚

受保护的技术使用者:洛阳船舶材料研究所(中国船舶集团有限公司第七二五研究所)

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!