一种Ti17合金小型环形件的锻造方法与流程

本发明属于锻造,尤其涉及一种ti17合金小型环形件的锻造方法。

背景技术:

1、ti17合金是一种富β稳定元素的α-β两项型钛合金,该材料常用在发动机叶盘部位,对kic和疲劳都有较高要求,所以常常使用β锻造,来形成网篮组织,满足锻件的性能要求。对于环件的生产,我们常规使用的锻造方式是:制坯—镦饼冲孔—预扩—β锻终扩制成环锻件,但是该方式生产ti17小型环形件时,第一点:因其锻造温度区间窄,散热快,常常锻造后无法满足组织要求,经多次尝试,小型环形件用此方法生产,获得的高倍组织均为双态组织;第二点:因为ti17合金β锻时,要求变形量大,使用扩孔的方式生产时,常常也会产生端面凹槽,增加机加难度。

技术实现思路

1、发明目的:提供一种ti17合金小型环形件的锻造方法,以得到力学性能满足要求,且高倍组织为标准网篮组织的ti17小型环形件。

2、技术方案:

3、一种ti17合金小型环形件的锻造方法,所述方法包括:

4、步骤一:选择棒料,机加上下端面和定位台,并倒端面棱角至r15,使棒料上下端面与中轴线的垂直度≤0.5mm;

5、步骤二:对机加后的棒料进行胎模锻得到锻件:胎模锻的温度设定为相变点上30℃且不超过925℃,模锻的加热系数为:预热保温阶段为0.8min/mm,高温保温阶段为0.5min/mm,模锻的变形量为50%~70%之间,环件内孔处的连皮厚度为25~40mm;

6、步骤三:将锻件粗加工至比目标ti17小环件的外轮廓大3mm;

7、步骤四:对粗加工后的锻件进行热处理:使用的热处理制度是固溶+时效,固溶温度为:800℃,固溶时间为:240min,时效温度为:630℃,时效时间为:480min;

8、步骤五:对热处理后的锻件进行机加、探伤、腐蚀,理化后得到目标ti17小环件。

9、进一步地,步骤二中,模锻时,锻造初始速度设定为2mm/s,压至欠压为15mm后,将速度调整至0.5mm/s,压至合模后再保压5s。

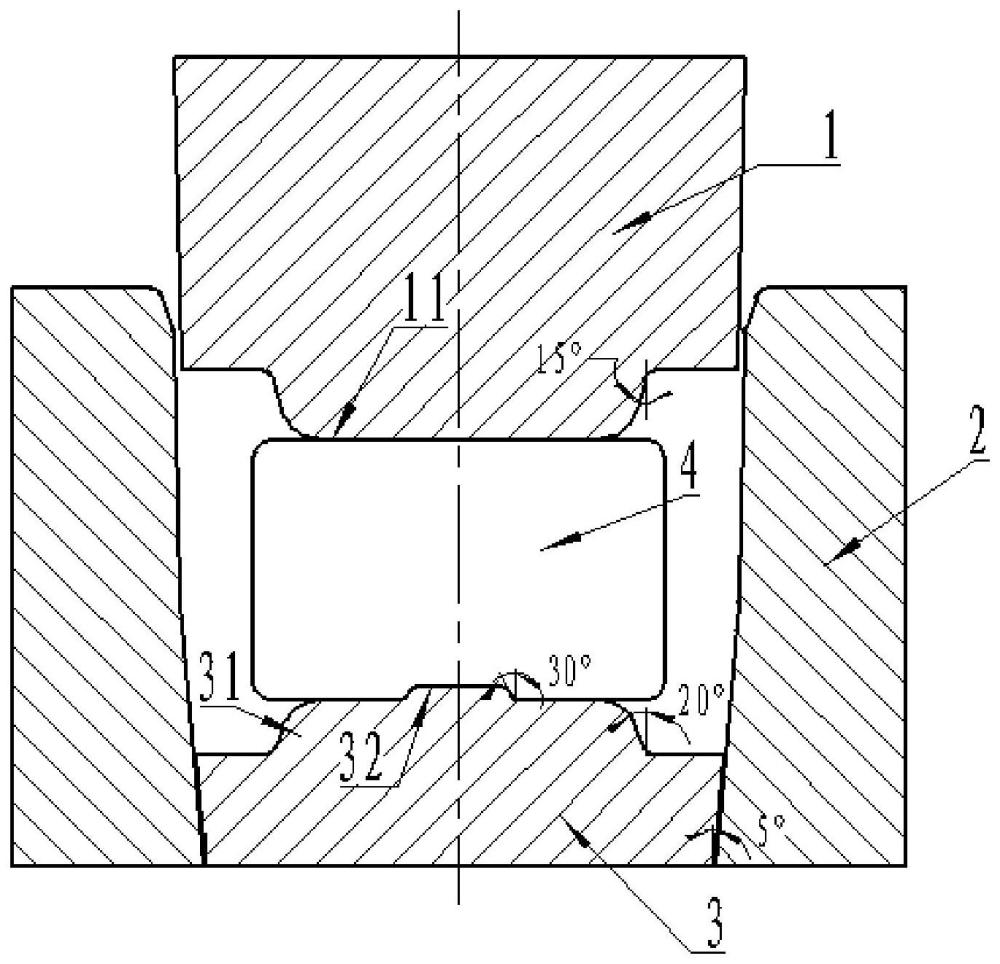

10、进一步地,步骤二中,模锻时,所使用的闭式锻造胎模包括上冲头1,外环2,垫块3,其中,垫块3设置在外环2内,外环2和垫块3配合用于容纳棒料,垫块3与外环2之间为间隙配合,单面配合间隙为0.8~1mm,配合斜面与中轴线的夹角为5°,外环2内壁作为上冲头1的导向;上冲头1上设置有第一圆台11,第一圆台11的底部直径和小环件的内径等大;垫块3上设置有第二圆台31,第二圆台31的底部直径和小环件的内径等大;第二圆台31上设置有第三圆台32,用于锻造时定位。

11、进一步地,第一圆台11的出模斜度设置为15°,第二圆台31的出模斜度设置为20°,第一圆台11的高度为环件高度与连皮厚度差值的4/7,第二圆台31的高度为环件高度与连皮厚度差值的3/7。

12、进一步地,第三圆台32的高度为10~15mm,直径为1/4~1/3棒料直径,出模斜度为30°。

13、进一步地,步骤二中,棒料加热前,预热棒料至120~150℃后,再喷涂玻璃润滑剂;具体的喷涂方式是:采用双层涂刷,第一层喷涂atp610玻璃润滑剂,用于棒料保温,待第一层润滑剂干燥后,再喷涂第二层润滑剂康达特312。

14、进一步地,步骤二中,在棒料高温阶段加热完成后,出炉用10mm厚的保温棉对棒料除定位台的其余部位进行软包套,包套后,再回炉加热保温30min后,出炉锻造。

15、进一步地,步骤四中,在热处理阶段,固溶后的冷却方式为水冷,且要求水冷时间≥20min。

16、有益效果:

17、本发明使用闭式胎模锻的方式生产ti17小型环形件,并调整锻造、热处理工艺参数。采用本发明所提供的方式,生产的ti17合金小型环形件,其一,能满足高倍网篮组织的要求,且操作简单,锻件尺寸可控性高;其二,该方案中所提及的闭式锻造胎模,制作简单,成本低,所以具有比较大的推广价值;其三,该发明中,对锻造、热处理的工艺参数、加热方式等做了进一步优化,能保证锻件冷模层≤5mm,且力学性能数据稳定在合格范围内。

技术特征:

1.一种ti17合金小型环形件的锻造方法,其特征在于,所述方法包括:

2.根据权利要求1所述的锻造方法,其特征在于,步骤二中,模锻时,锻造初始速度设定为2mm/s,压至欠压为15mm后,将速度调整至0.5mm/s,压至合模后再保压5s。

3.根据权利要求2所述的锻造方法,其特征在于,步骤二中,模锻时,所使用的闭式锻造胎模包括上冲头(1),外环(2),垫块(3),其中,垫块(3)设置在外环(2)内,外环(2)和垫块(3)配合用于容纳棒料,垫块(3)与外环(2)之间为间隙配合,单面配合间隙为0.8~1mm,配合斜面与中轴线的夹角为5°,外环(2)内壁作为上冲头(1)的导向;上冲头(1)上设置有第一圆台(11),第一圆台(11)的底部直径和小环件的内径等大;垫块(3)上设置有第二圆台(31),第二圆台(31)的底部直径和小环件的内径等大;第二圆台(31)上设置有第三圆台(32),用于锻造时定位。

4.根据权利要求3所述的锻造方法,其特征在于,第一圆台(11)的出模斜度设置为15°,第二圆台(31)的出模斜度设置为20°,第一圆台(11)的高度为环件高度与连皮厚度差值的4/7,第二圆台(31)的高度为环件高度与连皮厚度差值的3/7。

5.根据权利要求4所述的锻造方法,其特征在于,第三圆台(32)的高度为10~15mm,直径为1/4~1/3棒料直径,出模斜度为30°。

6.根据权利要求1所述的锻造方法,其特征在于,步骤二中,棒料加热前,预热棒料至120~150℃后,再喷涂玻璃润滑剂;具体的喷涂方式是:采用双层涂刷,第一层喷涂atp610玻璃润滑剂,用于棒料保温,待第一层润滑剂干燥后,再喷涂第二层润滑剂康达特312。

7.根据权利要求1所述的锻造方法,其特征在于,步骤二中,在棒料高温阶段加热完成后,出炉用10mm厚的保温棉对棒料除定位台的其余部位进行软包套,包套后,再回炉加热保温30min后,出炉锻造。

8.根据权利要求1所述的锻造方法,其特征在于,步骤四中,在热处理阶段,固溶后的冷却方式为水冷,且要求水冷时间≥20min。

技术总结

本发明属于锻造技术领域,尤其涉及一种Ti17合金小型环形件的锻造方法。包括:选择棒料并机加,使棒料上下端面与中轴线的垂直度≤0.5mm;对机加后的棒料进行胎模锻得到锻件:胎模锻的温度设定为相变点上30℃且不超过925℃,预热保温阶段为0.8min/mm,高温保温阶段为0.5min/mm,模锻的变形量为50%~70%之间,环件内孔处的连皮厚度为25~40mm;将锻件粗加工至比目标Ti17小环件的外轮廓大3mm;使用的热处理制度是固溶+时效,固溶温度为:800℃,固溶时间为:240min,时效温度为:630℃,时效时间为:480min;对热处理后的锻件进行机加、探伤、腐蚀,理化后得到目标环件。

技术研发人员:杨澜,田淼,王伟,赵新,段元

受保护的技术使用者:陕西宏远航空锻造有限责任公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!