一种具备联动能力的高稳定性钢管折弯机的制作方法

本发明涉及钢管折弯机,具体为一种具备联动能力的高稳定性钢管折弯机。

背景技术:

1、弯管机大致可以分为数控弯管机,液压弯管机等等。主要用于电力施工,公铁路建设,锅炉、桥梁、船舶、家具,装潢等方面的管道铺设及修造,具有功能多、结构合理、操作简单等优点,根据所弯管子的外径选择模头,套在柱塞上,将两只辊轴所对应槽向着模头,然后放入相应尺寸的花板孔中,再将上花板盖上,将所弯管子插入槽中,以便进行弯管固定。

2、然而,在传统技术当中,其大多采用单独设计气缸或推进结构的方式,实现活动夹块的移动控制,但是单独设计的驱动部与折弯的旋转部之间没有任何联动,使得二者需要手动控制操作的先后顺序,这便容易出现折弯夹持配合失误松动造成设备损坏的问题。

3、并且,在传统技术当中,若需要将折弯的旋转部以及夹持部联动在一起,则需要设计较为直接的传动连接过程,即旋转部旋转便会连带夹持部移动,不便于实现在折弯旋转过程中,传动系统不介入以保证管道的夹持效果,造成旋转部以及夹持部因联动系统出现相互影响的情况。

技术实现思路

1、本发明的目的是为了解决背景存在的单独设计的驱动部与折弯的旋转部之间没有任何联动,使得二者需要手动控制操作的先后顺序,这便容易出现折弯夹持配合失误松动造成设备损坏以及采用较为直接的传动连接过程,不便于实现在折弯旋转过程中,传动系统不介入以保证管道的夹持效果,造成旋转部以及夹持部因联动系统出现相互影响的情况问题,而提出的一种具备联动能力的高稳定性钢管折弯机。

2、为实现上述目的,本发明提供如下技术方案:

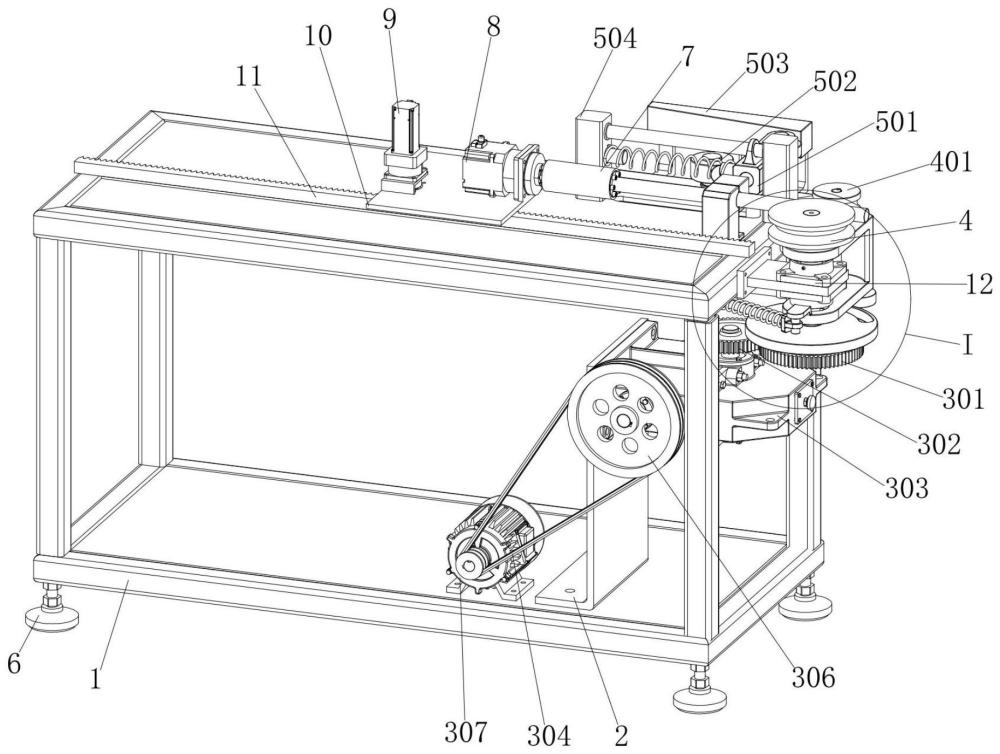

3、设计一种具备联动能力的高稳定性钢管折弯机,包括加工平台和底座,所述加工平台的上端中心固接有齿条,所述齿条的外壁上部滑动相连有滑动平台,所述滑动平台的上端左部安装有行走电机,所述行走电机的输出轴末端齿轮与齿条相啮合,所述底座的外壁安装有动力组件,所述加工平台的右端上下两部均安装有轴承座,所述轴承座的内部安装有弯管组件,所述加工平台的上端后部右侧安装有联动组件。

4、优选的,所述动力组件包括大齿轮、小齿轮、蜗轮蜗杆联轴器、皮带、动力电机、第一皮带轮和第二皮带轮;

5、所述蜗轮蜗杆联轴器的主体部固定相连在底座的外壁右侧上部,所述蜗轮蜗杆联轴器的输入轴外壁固接有第一皮带轮,所述动力电机固定相连在加工平台的下部内壁右侧,所述动力电机的输出轴外壁固接有第二皮带轮,所述第一皮带轮与第二皮带轮之间通过皮带转动相连,所述蜗轮蜗杆联轴器的输出轴外壁固接有小齿轮,所述小齿轮的外壁啮合相连有大齿轮,所述大齿轮的内部转轴上部与下方的轴承座转动相连。

6、优选的,所述加工平台的下方内壁右部固定相连有底座,所述加工平台的下端四角均固接有支撑脚。

7、优选的,所述弯管组件包括活动模、滑槽、框架、圆盘、固定模、挡料杆、圆杆、第一基座、第一弹簧和第一滑杆;

8、所述框架的上方转动部与上方的轴承座转动相连,所述框架的后侧内部两侧均与活动模的转轴转动相连,所述活动模的前侧分布有固定模,所述固定模与上部的轴承座转动相连,所述圆盘固定相连在大齿轮转轴的外壁上方,所述圆盘的后侧内部加工有滑槽,所述滑槽的内壁滑动相连有圆杆,所述圆杆的上方末端与框架固定相连,且框架的外壁左部后侧固接有挡料杆,所述框架的前侧设置有第一弹簧,所述第一弹簧的两侧末端均固接有第一基座,右部所述第一基座的末端通过销轴与框架转动相连,左部所述第一基座的末端通过销轴与竖筒转动相连,右侧所述第一基座的外壁左侧固接有第一滑杆,且第一滑杆的末端与左部的第一基座滑动相连。

9、优选的,所述竖筒固定相连在加工平台的上部内壁右侧,所述加工平台的上端右侧中心固接有固定夹块。

10、优选的,所述加工平台的上端右部固接有转向电机,所述转向电机的输出轴末端安装有管道夹持部,且管道夹持部的内壁夹持有管道。

11、优选的,所述联动组件包括滑块、第三弹簧、斜梁、立柱、支杆、活动夹块、第四弹簧、活动辊轮、横杆、套筒、端板、驱动辊轮、横杆、第二弹簧、滑筒、第二滑杆和第二基座;

12、多个所述活动夹块位于固定夹块的后部,所述活动夹块的后端固接有横杆,所述横杆的后侧末端安装有活动辊轮,所述横杆的后侧外壁设置有第四弹簧,所述第四弹簧的两侧末端分别与活动辊轮的主体部和滑块固定相连,且滑块的内壁与横杆滑动相连,所述滑块的下端固接有端板,所述端板的前侧贴合有驱动辊轮,所述驱动辊轮转动相连在圆盘的外壁一侧,所述滑块的上部内壁滑动相连有横梁,所述横梁的两侧末端均通过立柱与加工平台固定相连,所述活动辊轮的转动部外壁贴合有斜梁,所述斜梁的外壁一侧通过支杆与加工平台固定相连,所述端板的竖杆外壁转动相连有第二基座,所述第二基座的外壁中心固接有第二滑杆,所述第二滑杆的外壁末端滑动相连有滑筒,所述滑筒的末端固接有套筒,所述套筒的内壁通过销轴与加工平台转动相连,所述第二滑杆的外壁设置有第二弹簧,所述第二弹簧的两侧分别与第二基座和滑筒固定相连,所述第三弹簧位于横梁的下部,且第三弹簧的两侧分别与两侧的立柱外壁内侧固定相连。

13、优选的,所述活动夹块和固定夹块的内壁与管道相抵紧。

14、本发明提出的一种具备联动能力的高稳定性钢管折弯机,有益效果在于:

15、通过驱动辊轮、滑块、第二基座、第三弹簧、横梁、活动夹块和第二滑杆之间的配合,在驱动辊轮持续向左旋转时便可通过端板驱使滑块向左移动,此时滑块不断挤压第三弹簧,并且,由于斜梁的斜面设计,使得滑块向左移动时,活动辊轮在第三弹簧的作用下向后移动,不再挤压在管道的外壁后侧,而随着不断地旋转,使得第二基座的可旋转性以及第二滑杆的可滑动性,可实现挤压第二弹簧,并且在滑块移动过横梁的中心点位置后,使得滑块在第二弹簧释放挤压弹力的作用下更好的移动至极限位置,此时活动夹块向后移动脱离管道的夹持,实现折弯驱动部与管道夹持部之间的联动,有效的避免了单独设计的驱动部与折弯的旋转部之间没有任何联动,使得二者需要手动控制操作的先后顺序,这便容易出现折弯夹持配合失误松动造成设备损坏的问题;

16、通过动力电机、滑槽、框架、固定模、圆盘、挡料杆和圆杆之间的配合,控制动力电机反转,使框架反向旋转,活动模重新旋转回与固定模同一竖直方向的位置,在此过程中,由于折弯过程中,对第一弹簧造成了压缩,使得第一弹簧给框架施加逆时针的反作用力,进而使得圆杆可紧紧压在滑槽的左部一侧,保证框架与圆盘同步逆时针旋转复位,而在图中所示的极限位置时,挡料杆的末端与加工平台而定一侧相贴合,使得框架无法再逆时针旋转,而圆盘在动力电机的驱动下可仍进行逆时针旋转,此时圆杆不再卡在滑槽的一侧,而是滑槽在圆杆外壁滑动的状态,也就是说,圆盘在框架逆时针旋转至极限位置时仍可再进行一段角度的逆时针旋转,实现了既能同步旋转完成折弯,又能在极限位置自行旋转用于夹持部的联动,有效的避免了采用较为直接的传动连接过程,不便于实现在折弯旋转过程中,传动系统不介入以保证管道的夹持效果,造成旋转部以及夹持部因联动系统出现相互影响的情况的问题。

- 还没有人留言评论。精彩留言会获得点赞!