一种使用多向加载装置解构展扩成形的方法与流程

本发明涉及热成形加工领域,尤其涉及一种使用多向加载装置解构展扩成形的方法。

背景技术:

1、当前,在航空、航天、船舶和核电等领域,轻量化、低成本及整体化方向已经成为普遍的发展趋势,其中,金属框体类构件的应用也越来越多,热成形做为一种重要的金属成形方式在航天航空领域发挥着重要作用,火箭、战机、导弹主承力端框、骨架、隔框等整体成形材料利用率低且组织性能均匀性控制难、设备要求高、制造周期长等难题,而金属解构展扩成形技术是对产品结构特征进行分解或拆解并重新排布后投射在极小的平面构型内,在预制的坯料上制备出工艺分离区和连接区,适时在设定区域施加外力,使坯料展开扩大直至获得相应结构构型产品的一种创新性省材省力近净成形制造方法。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种使用多向加载装置解构展扩成形的方法,用于解构展扩成形过程中对坯料实现多向加载,拟解决框体类零件热成形过程中设备要求高、材料利用率低、制造周期长、人工操作繁琐等问题。

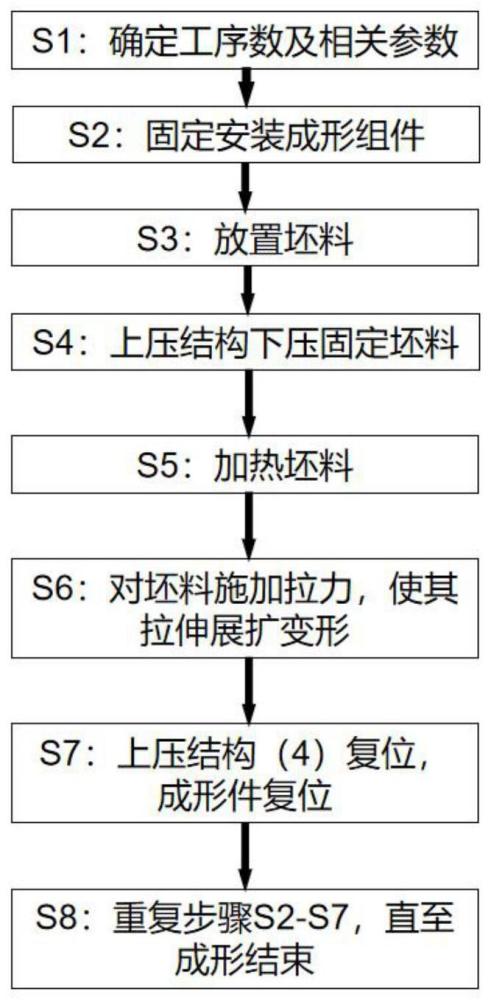

2、一方面,本发明提供了一种使用多向加载装置解构展扩成形的方法,包括s1:根据坯料的形状尺寸以及目标成形结构的形状尺寸确定成形的工序数以及每道工序的相关参数;

3、s2:固定安装成形组件;

4、s3:放置坯料;

5、s4:上压结构下压,固定坯料;

6、s5:加热坯料;

7、s6:对坯料施加拉力,使其拉伸展扩变形;

8、s7:上压结构复位,成形件复位;

9、s8:重复步骤s2-s7,直至成形结束。

10、进一步地,步骤s1中,相关参数包括每道工序中坯料的变形位置以及该变形位置的变形量、受力载荷、位移约束条件、成形温度、成形时间、所需的成形件的数量、系列、尺寸及限位结构的布置方式。

11、其中,变形位置指的是本次工序中,需要使坯料发生变形的位置;变形量指的是本次工序中,需要使该变形位置处的坯料的局部移动的距离;受力载荷指的是本次工序中,变形位置处被施加的载荷;位移约束条件指的是使坯料的局部的位移受到限制的条件,例如限制其无法移动或者限制其移动范围;成形温度指的是成形工序中坯料发生塑性形变的温度,其可以是恒定的,也可以是随时间变化的;成形时间指的是本次工序的加热时间以及施加载荷的时间;所需的限位结构的布置方式指的是限位结构的设置位置和设置角度。

12、进一步地,步骤s1和步骤s2之间还有步骤s11:扩孔工序,具体包括:放置坯料到工件扩孔区1123,上压结构装配扩孔单元,上压结构下压完成扩孔,拆卸坯料,更换扩孔单元为上压板。

13、进一步地,步骤s2具体为:将限位结构21安装到步骤s1中确定的相应工序的相关参数中的限位结构21的设置位置,之后将步骤s1中选择的成形件设置到安装结构中,使得成形件可以在工作台上滑动。

14、进一步地,限位结构被固定设置在对应的t型槽中的目标位置处,并通过紧固件被固定;成形件被设置在对应的第一导向槽中的目标位置处,并可相对于第一导向槽滑动。

15、进一步地,步骤s2包括如下步骤:

16、s21:判断是本次工序否为第一道展扩成形工序,若为是,则运行步骤s25;若为否,则运行步骤s22;

17、s22:判断本工序中成形件的数量、系列、型号以及限位结构的布置方式与前次工序是否一致;若为是,则运行步骤s23;若为否,则运行步骤s24;

18、s23:转动和/或移动坯料,使成形位置对齐相应的成形件的成形头,运行步骤s4;

19、s24:拆卸坯料,拆卸前次工序中与本次工序中参数不同的成形件及限位结构;

20、s25:将限位结构安装到步骤s1中确定的相应工序的相关参数中的限位结构的设置位置,之后将步骤s1中选择的成形件设置到安装结构中,使得成形件可以在工作台上滑动。

21、进一步地,步骤s3具体为:根据步骤s1中的相关参数,将坯料按一定角度放置在工作台上的工件支撑区域上,使得成形件的成形头穿过金属的坯料中的孔,且成形头的工作面抵接坯料的变形位置处的内表面。

22、进一步地,步骤s4具体为:限位结构上的第一定位块卡入上压结构中的定位凹槽中,上压结构的避让凹槽两侧的区域将坯料压紧,防止在成形过程中引起坯料的窜动从而影响成形。

23、进一步地,步骤s5具体为:加热装置将坯料加热至步骤s1中获得的成形温度。

24、进一步地,步骤s6具体为:根据步骤s1中获得的目标产品成形的受力载荷、位移约束条件、成形时间,通过动力模块驱动成形件分别对坯料施加拉力,所述拉力等于所述受力载荷,直到坯料接触到限位结构的限位面。

25、进一步地,所述步骤s1包括:

26、s11:对比目标成形结构和坯料设计结构的尺寸差异,初步分析预估目标产品成形的工序数量、每道工序中坯料的变形位置以及该变形位置的变形量、受力载荷、位移约束条件、成形温度、成形时间、所需的成形件的数量、系列、尺寸及限位结构的布置方式;布置方式具体包括每个限位结构的设置位置及角度。

27、s12:通过有限元仿真软件,建立或导入坯料设计结构模型,将模型进行网格划分,根据步骤s41中预估的目标产品成形的工序数量、每道工序中坯料的变形位置以及该变形位置的变形量、受力载荷、位移约束条件、成形温度、成形时间、所需的成形件的数量、系列、尺寸及限位结构的布置方式,设置仿真的初始条件;

28、s13:根据步骤s12中设置的初始条件,进行有限元仿真计算,获取坯料设计结构模型的位移、应变、应力、损伤因子、成形温度和经过第一次模拟成形后的坯料设计结构,得到第一模拟成形坯料设计结构尺寸数据,并对第一模拟成形坯料设计结构尺寸数据与目标成形结构尺寸进行对比分析,确定参数调整范围;

29、s14:根据确定的参数调整范围,重新对坯料设计结构模型进行网格划分,重新设置坯料的成形的工序数量、每道工序中坯料的变形位置以及该变形位置的变形量、受力载荷、位移约束条件、成形温度、成形时间、所需的成形件的数量、系列、尺寸及限位结构的布置方式,进行有限元仿真计算,获取坯料模型的位移、应变、应力、损伤因子、成形温度和经过第二次模拟成形后的坯料设计结构,得到第二模拟成形坯料设计结构尺寸数据,并对第二模拟成形坯料设计结构尺寸数据与目标成形结构尺寸进行对比分析,确定参数调整范围;

30、s15:重复步骤s14,直至经过n次迭代得到的第n模拟成形坯料设计结构与目标成形结构相比,满足停止迭代条件,确定坯料设计结构的成形条件。

31、进一步地,步骤s15中,所述停止迭代条件为:

32、第n次模拟成形坯料设计结构与目标成形结构的形状尺寸差值与目标成形结构尺寸的比值≤0.004,同时第n次模拟成形坯料设计结构最大等效应力小于对应金属材料在成形温度时的抗拉强度。

33、进一步地,步骤s15中,所述成形条件为第n次模拟成形坯料设计结构模拟成形时的参数。

34、与现有技术相比,本发明至少可实现如下有益效果之一:

35、1.本发明通过至少两个解构成形组件从坯料的两侧对其进行拉伸,实现对金属工件的多向加载,进而实现对金属工件的解构展扩成形,大大增加了环类、框类金属件的成形效率,相比于传统的成形方式减少了工序和加工用料,降低生产成本,并可成形钛合金、高温合金等难加工金属材料。

36、2.本发明为框体类结构零件热成形加工奠定了设备基础,对于结构复杂、难成形零件提供了新的成形方法。

37、3.本发明可实现框体类零件解构展扩多向成形,通过对产品的分解和坯料设计提高零件材料利用率,对坯料进行多向加载,从而完成坯料向产品的近净成形;通过多次展扩成形并校形代替传统热成形和焊接,减少制造工序和人工操作,从而缩短制造周期,产品合格率高且稳定性好。

38、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!