小直径不锈钢内筒多层高压容器焊接工艺方法与流程

本发明涉及高压容器焊接,具体为小直径不锈钢内筒多层高压容器焊接工艺方法。

背景技术:

1、多层包扎式压力容器常用作存储高压氮气、氢气和氦气等的容器以及作为高压反应容器,广泛应用于石油化工等行业。多层包扎容器具有制造成本低、材料利用率高、安全可靠、运行当中检验费用低等优点被广泛采用。针对覆层不锈钢和基层低合金钢的多层包扎容器,现有技术采取过以下两种焊接方式:第一,使用外开u型坡口,单面焊双面成型,即先焊覆层再焊过渡层,最后埋弧自动焊成型;第二,使用外开u型坡口和内v型坡口的双面焊工艺,即先焊外u型坡口,再焊内v型坡口低合金钢,再焊接过渡层和不锈钢覆层。

2、然而上述两种方式均存在问题,第一种方式焊接后进行射线探伤检查时发现环缝整圈出现裂纹,经解剖后发现所有裂纹在不锈钢和低合金的过渡区产生,第二种方式由于小直径多层包扎容器内部空间较小,施焊人员无法进入,故焊接效果并不佳,为此本领域技术人员提出小直径不锈钢内筒多层高压容器焊接工艺方法来解决上述问题。

技术实现思路

1、针对现有技术的不足,本发明提供了小直径不锈钢内筒多层高压容器焊接工艺方法,解决了现有技术中高压反应容器焊接工艺中无法满足小直径不锈钢内筒多层高压容器制造要求,且会裂纹,质量较差的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:小直径不锈钢内筒多层高压容器焊接工艺方法,包括以下步骤:

3、s1、施焊前清除距离坡口边缘至少20mm范围内的表面氧化物、油污、熔渣及其它有害杂质,其中有害杂质包括施焊环向焊缝,并消除飞溅、药皮等,之后充分清除容器表面油污,预热温度在80~120℃之间;

4、s2、焊接前在复合板不锈钢与碳钢熔合处,每隔50mm距离焊接20mm过渡焊丝,进行定位堆焊完修磨堆焊表面;

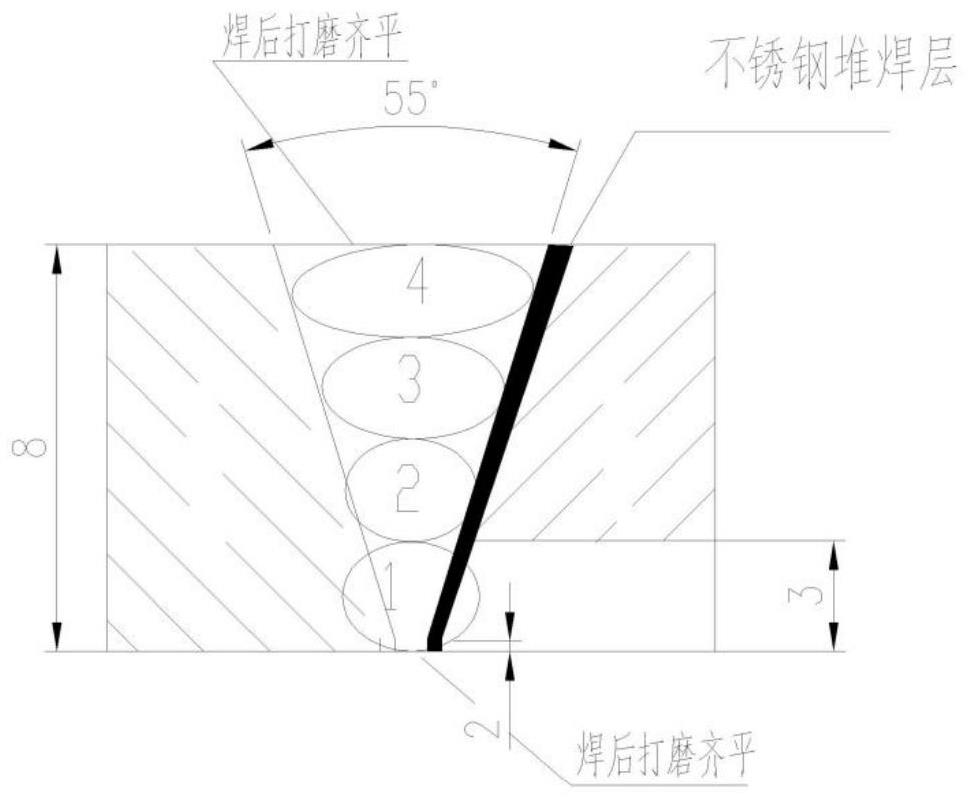

5、s3、堆焊层先堆焊不锈钢过渡层,后堆焊不锈钢覆层;

6、s4、修磨堆焊层表面,对口错变量小于等于1mm,对接间隙为1mm,对接焊部分,先氩弧焊打底,之后采用手工焊;

7、s5、进行焊后检查,对形状尺寸进行检查;

8、s6、最后过渡层焊接完后焊缝进行100%渗透检测,确保其符合标准。

9、优选的,所述步骤s1的具体包括以下步骤:

10、s101、使用钢丝刷、砂纸等工具清除距离坡口边缘至少20mm范围内的表面氧化物、油污、熔渣等有害杂质,以确保彻底清除这些杂质,以免对焊接质量产生不良影响;

11、s102、时刻观察施焊环向焊缝处的有害杂质,如焊接前的残留焊条、飞溅、药皮等,使用刮削、研磨等方法,将这些有害杂质彻底清除;

12、s103、使用适当的溶剂或清洁剂,配合刷子或布进行擦拭,确保容器表面干净无油;

13、s104、使用加热设备,将容器加热至80~120℃的温度范围内,并确保温度均匀分布,可以采用红外线温度计等工具进行监测。

14、优选的,所述s103步骤中溶剂为丙酮、酒精、矿物油的一种或者多种组合。

15、优选的,所述步骤s2中具体包括以下步骤:

16、s201、在复合板不锈钢与碳钢熔合处每隔50mm距离进行焊接,其中焊接方式采用手工电弧焊、氩弧焊等巩固,并合适的焊接电流、电压等参数,将20mm过渡焊丝焊接在熔合处,并确保焊接位置准确,并控制好焊接质量;

17、s202、让焊接点充分冷却,并进行视觉检查,确保焊接质量符合要求,检查焊缝的均匀性、焊接缺陷等,并根据需要进行必要的修补;

18、s203、在焊接点充分冷却后,使用适当的工具砂轮对堆焊表面进行修磨,使其逐渐去除焊接痕迹,使焊接表面平整、光滑,同时注意控制修磨的深度和均匀性,避免过度修磨或局部磨损。

19、优选的,所述步骤s3中堆焊层采用氩弧焊,第1层用焊丝h12cr24n i 13si,第2-3层用焊h08cr21 n i 10s i,且每层堆焊厚度不大于2.5mm,堆焊完成后修磨堆焊表面。

20、优选的,所述s4步骤中氩弧焊部分采用h12cr24n i 13si,并焊接两层,手工焊部分采用a107焊条,也同样焊接两层。

21、优选的,所述s4步骤中焊接层间温度控制在149~155℃,在手工电弧焊过程中,应注意工件的温度变化,当焊缝温度低于150℃时及时加热。

22、优选的,所述步骤s5中具体包括以下步骤;

23、s501、用直尺检查焊接接头对口错边量,其错边量应值≤1.0mm;

24、s502、用弦长1/6di且不小于300mm的圆弧样板和直尺检查焊接接头棱角度,其值应≤1.5mm;

25、s503、检查筒体直线度,总长直线度其值≤3.8mm,检查时通过中心线的水平和垂直面,即沿圆周0°、90°、180°、270°四个部位进行测量;

26、s504、检查筒体长度,允许误差范围为±15mm;

27、s505、检查筒体外周长,允许误差范围为≤±2.4mm,并检查同一断面最大内径与最小内径之差,其值应≤3.2mm。

28、优选的,所述s503步骤中测量位置与筒体纵向焊接接头中心线的距离不小于100mm。

29、优选的,所述步骤s201的焊接电压在10~20v之间。

30、本发明提供了小直径不锈钢内筒多层高压容器焊接工艺方法。具备以下

31、有益效果:

32、1、本发明通过采用坡口先堆焊再对接焊的方式,该焊接工艺已应用于多台多层包扎产品的生产实践,结果表明,焊缝无返修,一次合格率达100%,焊接质量良好,为小直径不锈钢内筒多层高压容器制造提供了一条切实可行的途径。

33、2、本发明通过采用适当的焊接工艺方法和焊接顺序,可以有效控制焊接变形,确保焊接后容器的几何形状和尺寸满足设计要求,且通过优化焊接工艺方法,可以减少焊接缝长度和材料消耗,从而实现材料的节约。

技术特征:

1.小直径不锈钢内筒多层高压容器焊接工艺方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的小直径不锈钢内筒多层高压容器焊接工艺方法,其特征在于,所述步骤s1的具体包括以下步骤:

3.根据权利要求1所述的小直径不锈钢内筒多层高压容器焊接工艺方法,其特征在于,所述s103步骤中溶剂为丙酮、酒精、矿物油的一种或者多种组合。

4.根据权利要求1所述的小直径不锈钢内筒多层高压容器焊接工艺方法,其特征在于,所述步骤s2中具体包括以下步骤:

5.根据权利要求1所述的小直径不锈钢内筒多层高压容器焊接工艺方法,其特征在于,所述步骤s3中堆焊层采用氩弧焊,第1层用焊丝h12cr24ni 13si,第2-3层用焊h08cr21 ni10si,且每层堆焊厚度不大于2.5mm,堆焊完成后修磨堆焊表面。

6.根据权利要求1所述的小直径不锈钢内筒多层高压容器焊接工艺方法,其特征在于,所述s4步骤中氩弧焊部分采用h12cr24ni 13si,并焊接两层,手工焊部分采用a107焊条,也同样焊接两层。

7.根据权利要求6所述的小直径不锈钢内筒多层高压容器焊接工艺方法,其特征在于,所述s4步骤中焊接层间温度控制在149~155℃,在手工电弧焊过程中,应注意工件的温度变化,当焊缝温度低于150℃时及时加热。

8.根据权利要求1所述的小直径不锈钢内筒多层高压容器焊接工艺方法,其特征在于,所述步骤s5中具体包括以下步骤;

9.根据权利要求8所述的小直径不锈钢内筒多层高压容器焊接工艺方法,其特征在于,所述s503步骤中测量位置与筒体纵向焊接接头中心线的距离不小于100mm。

10.根据权利要求4所述的小直径不锈钢内筒多层高压容器焊接工艺方法,其特征在于,所述步骤s201的焊接电压在10~20v之间。

技术总结

本发明涉及高压容器焊接技术领域,公开了小直径不锈钢内筒多层高压容器焊接工艺方法,包括以下步骤:S1、施焊前清除距离坡口边缘至少20mm范围内的表面氧化物、油污、熔渣及其它有害杂质,其中有害杂质包括施焊环向焊缝,并消除飞溅、药皮等,之后充分清除容器表面油污,预热温度在80~120℃之间;S2、焊接前在复合板不锈钢与碳钢熔合处,每隔50mm距离焊接20mm过渡焊丝,进行定位堆焊完修磨堆焊表面。通过采用坡口先堆焊再对接焊的方式,该焊接工艺已应用于多台多层包扎产品的生产实践,结果表明,焊缝无返修,一次合格率达100%,焊接质量良好,为小直径不锈钢内筒多层高压容器制造提供了一条切实可行的途径。

技术研发人员:牛菲

受保护的技术使用者:沈阳航天新光压力容器有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!