一种双列圆锥轴承锻件的生产工艺的制作方法

本发明涉及轴承锻造的,具体涉及一种双列圆锥轴承锻件的生产工艺。

背景技术:

1、现有的双列圆锥轴承套锻生产工艺步骤一般包括有挤压、碾扩等步骤,由于套锻受内套尺寸要求的范围限制,冲头模具的直径不能过粗,在生产外套时,辗扩芯轴直径的也不能过粗,因此导致冲头模具及芯轴断裂频率高,造成模具极大的浪费,影响了生产效率,难以保证产品的质量。因此,本申请提出对双列圆锥轴承锻件的生产工艺进行改进。

技术实现思路

1、本发明所要解决的技术问题在于,针对现有技术的上述不足,提出一种双列圆锥轴承锻件的生产工艺。

2、为实现其目的,本发明采用以下技术方案:

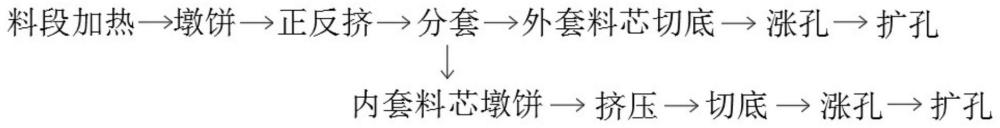

3、一种双列圆锥轴承锻件的生产工艺,包括对圆锥轴承外套和圆锥轴承内套的加工工艺;所述圆锥轴承外套的工艺步骤为料段加热、镦饼、正反挤、分套、外套料芯切底、涨孔、扩孔;所述分套步骤是将正反挤成型得到的套料分离成外套料芯和内套料芯,所述外套料芯继续按照圆锥轴承外套的工艺步骤进行,所述内套料芯按照圆锥轴承内套的工艺步骤进行;所述圆锥轴承内套的工艺步骤为内套料芯镦饼、挤压、切底、涨孔、扩孔;

4、所述料段加热步骤是采用中频炉进行加热,加热温度为1100℃~1150℃;所述镦饼步骤是在压力机设备上进行的;所述正反挤步骤、分套步骤、切底步骤及挤压步骤是分别在挤压设备上利用模具配合实现的;所述涨孔和扩孔步骤是分别在辗扩机上利用辗压轮、芯轴相互配合辗压实现的。

5、作为优选的,所述正反挤步骤采用的冲头模具的过渡倾角θ为3°~8°。

6、作为优选的,所述芯轴固定端的圆锥角度α为5°,所述芯轴加工端的过渡圆锥角度δ为10°30′,所述芯轴加工端的圆锥角度β为18°。

7、本发明的有益效果:

8、本发明的一种双列圆锥轴承锻件的生产工艺,在加工圆锥轴承外套和内套时增加了涨孔步骤,实现了“套打双辗扩”工艺,增加了辗扩比,对薄壁产品加工效果更好,同时也减轻了以往辗扩设备芯轴在扩孔时的工作强度,降低扩孔机原用的压力初始值,从而降低芯轴的断裂频率,避免模具造成极大的浪费,节省材料,降低成本,也确保了正常的生产效率及产品的质量。

技术特征:

1.一种双列圆锥轴承锻件的生产工艺,其特征在于,包括对圆锥轴承外套和圆锥轴承内套的加工工艺;

2.根据权利要求1所述的一种双列圆锥轴承锻件的生产工艺,其特征在于,所述正反挤步骤采用的冲头模具(300)的过渡倾角θ为3°~8°。

3.根据权利要求1所述的一种双列圆锥轴承锻件的生产工艺,其特征在于,所述芯轴固定端(210)的圆锥角度α为5°,所述芯轴加工端(220)的过渡圆锥角度δ为10°30′,所述芯轴加工端的圆锥角度β为18°。

技术总结

本发明公开了一种双列圆锥轴承锻件的生产工艺,包括对圆锥轴承外套和圆锥轴承内套的加工工艺;圆锥轴承外套的工艺步骤为料段加热、镦饼、正反挤、分套、外套料芯切底、涨孔、扩孔;分套步骤是将正反挤成型得到的套料分离成外套料芯和内套料芯,外套料芯继续按照圆锥轴承外套的工艺步骤进行,内套料芯按照圆锥轴承内套的工艺步骤进行;圆锥轴承内套的工艺步骤为内套料芯镦饼、挤压、切底、涨孔、扩孔;料段加热步骤是采用中频炉进行加热;镦饼步骤是在压力机设备上进行的;正反挤步骤、分套步骤、切底步骤及挤压步骤是分别在挤压设备上利用模具配合实现的;涨孔和扩孔步骤是分别在辗扩机上利用辗压轮、芯轴相互配合辗压实现的。

技术研发人员:刘殿兵,李金贵,柏松,胡计勇

受保护的技术使用者:河北鑫泰轴承锻造有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!