一种易开盖的级进式成型模具的制作方法

本技术涉及冲压成型,特别是涉及一种易开盖的级进式成型模具。

背景技术:

1、易开盖通过爪压或滚压的方式与包装瓶进行组合封装,用于饮料瓶口包装,且近几年用量持续增长。目前常见的工艺方式是采用片料冲基本盖+成型盖成型的生产工艺方式。

2、片料冲基本盖是以整张片料作为成型材料,使用单工位或多工位复合模生产基本盖,拉深成型易开盖的盖胚。成型后的基本盖通过机械传送到成型设备中完成易开盖成型,在成型设备上,基本盖经由转盘上的槽口定位、传送到各成型模具内进行成型。其具体成型工艺路线是:基本盖成型、起泡成型、嵌环成型、刻线成型、铆合成型。

3、片料冲基本盖+成型盖成型的生产工艺方式,对于有固定位置图案要求的盖子来说,有着方便印刷和高利用率成型的优势,但成型工序无法对图案进行二次定位,且成型需重新排序,生产效率低,产品质量相对不稳定,存在图案位置随机、拉环易松动、铆钉漏打、拉环易脱落、需要的开启力偏高等问题。

4、目前,产品需求在增加,市场以非印刷盖为主,但是客户对于产品的质量要求在不断上升,因此,亟需一种能将料带连续级进成型技术与拉深成型技术相结合,且更加高效、高质的成型工艺方法,以有效提高产品质量的稳定性,提高生产效率。

技术实现思路

1、本实用新型的目的是提供一种易开盖的级进式成型模具,通过一副连续成型的级进模具实现盖体一系列分步工序成型,整个过程在料带上完成,通过模具上不同工位的组件完成对应的成型工序,有效降低定位、传送过程中产生的质量问题,实现高效、高质的成型工艺,提高产品质量以及生产效率。

2、为实现上述目的,本实用新型提供了如下方案:

3、一种易开盖的级进式成型模具,包括:

4、模架,为整副模具的载体;

5、料带,为工件的材料,也是工件成型、传送的载体;

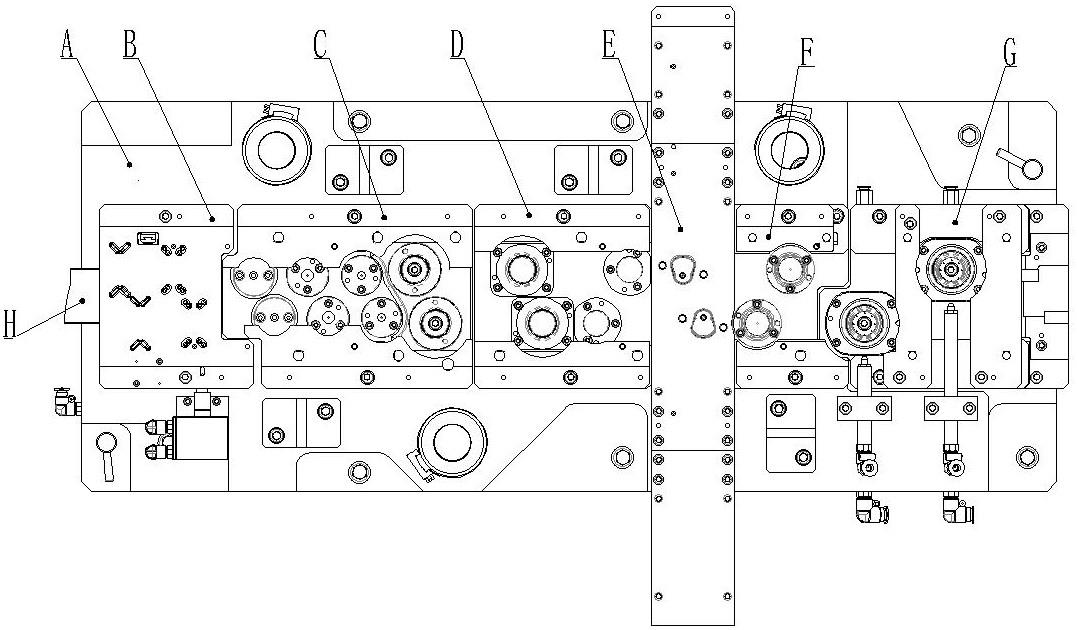

6、所述模架上依次设置有冲孔组件、起泡切边组件、嵌环刻线组件、铆合整形组件和落料成型组件;

7、所述冲孔组件用于在所述料带上冲出定位孔、搭边孔、隔断孔;

8、所述起泡切边组件用于在所述料带上进行三次起泡和切边成型;

9、所述嵌环刻线组件用于在所述料带上进行嵌环成型和刻线成型;

10、所述铆合整形组件用于在所述料带上进行拉环与盖体的铆合和整形;

11、所述落料成型组件用于在所述料带上进行拉深成型和切废料。

12、进一步地,所述模架包括上模板、下模板、导套、导柱、下限位块、上限位块、上模弹簧套、矩形压缩弹簧、弹簧垫、大缸套、大活塞、小缸套和小活塞;

13、所述上模板是整幅模具上模的安装底板,所述下模板是整幅模具下模的安装底板,所述上模板与所述下模板对应设置,所述上模板与所述导柱连接,所述下模板与所述导套连接,所述上模板与所述下模板通过所述导柱与所述导套滑动连接,所述下限位块的下端与所述下模板连接,所述上限位块的上端与所述上模板连接,所述下限位块与所述上限位块对应设置,所述上模弹簧套设置在所述上模板的底端一侧,所述矩形压缩弹簧设置在所述上模弹簧套内部,所述矩形压缩弹簧下端连接有弹簧垫,所述下模板的顶端设置有小缸套,所述小缸套内部设置有小活塞,所述上模板的底端设置有大缸套,所述大缸套的内部设置有大活塞。

14、进一步地,所述冲孔组件包括冲孔上模垫板、冲孔上模固定板、隔断孔凸模、搭边孔凸模、定位孔凸模、导正钉、保险导钉、冲孔下模垫板、冲孔下模固定板、搭边组合凹模、冲孔下模卸料板和隔断组合凹模;

15、所述冲孔上模垫板与所述上模板连接,所述冲孔下模垫板与所述下模板连接,所述冲孔上模垫板与所述冲孔下模垫板对应设置,所述冲孔上模垫板的底端连接有所述冲孔上模固定板,所述冲孔下模垫板的顶端连接有所述冲孔下模固定板,所述冲孔下模固定板的顶端连接有冲孔下模卸料板,所述冲孔上模固定板上设置所述隔断孔凸模,所述冲孔下模固定板上设置所述隔断组合凹模,所述隔断孔凸模与所述隔断组合凹模相适配,所述冲孔上模固定板上还设置所述搭边孔凸模以及所述定位孔凸模,所述冲孔下模固定板上设置所述搭边组合凹模,所述搭边组合凹模分别与所述搭边孔凸模和所述定位孔凸模相适配,所述冲孔上模固定板的底端设置导正钉,所述冲孔下模固定板和所述冲孔下模卸料板分别开设有与所述导正钉相适配的导正孔,所述冲孔上模固定板内设置保险导钉,所述冲孔下模固定板和所述冲孔下模卸料板分别开设有与所述保险导钉相适配的保险孔。

16、进一步地,所述起泡切边组件包括一起凹模芯、一起下模、一起凸模芯、二起凹模芯、二起凸模芯、三起凹模芯、三起凸模芯、切边上模压料块、埋头筋上模芯、埋头筋下模芯、切边凸模和切边凹模;

17、所述上模板的底端依次设置所述一起凹模芯、二起凹模芯、三起凹模芯和切边凹模,所述下模板的顶端依次设置所述一起凸模芯、二起凸模芯、三起凸模芯、切边凸模,所述一起凸模芯嵌合在所述一起下模内,所述一起凹模芯与所述一起凸模芯相适配,所述二起凹模芯与所述二起凸模芯相适配,所述三起凹模芯与所述三起凸模芯相适配,所述切边凹模的内部嵌合有所述切边上模压料块,所述切边凸模的内部设置所述埋头筋下模芯,所述切边上模压料块的内部设置所述埋头筋上模芯,所述埋头筋上模芯与所述埋头筋下模芯相适配,所述切边凸模与所述切边凹模相适配。

18、进一步地,所述嵌环刻线组件包括嵌环成型压料板、嵌环成型上模芯、嵌环成型下模芯、嵌环成型下模、刻线刀模芯和刻线下模芯;

19、所述上模板的底端依次设置所述嵌环成型上模芯和所述刻线刀模芯,所述下模板的顶端依次设置所述嵌环成型下模和所述刻线下模芯,所述嵌环成型上模芯的外部设置所述嵌环成型压料板,所述嵌环成型下模的内部嵌合所述嵌环成型下模芯,所述嵌环成型上模芯与所述嵌环成型下模芯相适配,所述刻线下模芯与所述刻线刀模芯相适配。

20、进一步地,所述铆合整形组件包括送环通道下模、送环通道上板、铆头、铆合成型下模、铆合上模芯、铆合上模、整形下模、整形下模芯、整形上模、整形上模压料圈;

21、所述上模板的底端依次设置所述铆合上模和所述整形上模,所述下模板的顶端依次设置所述铆合成型下模和所述整形下模,所述铆合上模的内部嵌合所述铆合上模芯,所述铆合成型下模的内部嵌合所述铆头,所述铆合上模芯与所述铆头相适配,所述整形上模的外部设置所述整形上模压料圈,所述整形下模的内部嵌合所述整形下模芯,所述整形上模与所述整形下模相适配,所述送环通道下模设置在所述下模板的顶端,所述送环通道下板的顶端设置送环通道上板,所述铆合上模分别与所述送环通道上板、送环通道下板的下料孔匹配 。

22、进一步地,所述落料成型组件包括凸凹模压料圈、凸凹模、成型压柱、下模芯、成型下模、成型下模顶料圈、切废料上模固定板、废料小切刀、切废料切刀和切废料下模;

23、所述上模板的底端依次设置所述凸凹模和所述切废料上模固定板,所述凸凹模的外部设置所述凸凹模压料圈,所述凸凹模的内部嵌合所述成型压柱,所述切废料上模固定板的内部嵌合所述废料小切刀,所述下模板的底端依次设置所述成型下模和所述切废料下模,所述成型下模的内部嵌合所述下模芯,所述成型下模与所述下模芯中间设置所述成型下模顶料圈,所述成型压柱与所述下模芯相适配,所述切废料上模固定板的外侧设置所述切废料切刀,所述切废料切刀位于所述废料小切刀的右侧。

24、进一步地,所述冲孔组件、所述起泡切边组件、所述嵌环刻线组件、所述铆合整形组件和所述落料成型组件中分别还包括有顶料结构;

25、所述顶料结构包括上垫板、上定位板、压杆、卸料板、导向板、顶料柱、下定位板、顶柱;

26、所述上垫板的底端连接有所述上定位板,所述上定位板的两侧分别设置所述压杆,所述上定位板的底端对应设置所述下定位板,所述下定位板的顶端两侧分别设置所述导向板,两个所述导向板的顶端分别设置所述卸料板,所述下定位板的内部两侧分别设置顶柱,两个所述顶柱的位置分别与两个所述压杆对应,所述导向板的内部设置所述顶料柱,所述顶料柱位于所述压杆与所述顶柱之间,所述卸料板开设有与所述压杆相适配的贯穿孔,所述导向板开设有与所述压杆相适配的凹槽。

27、本实用新型公开了以下技术效果:

28、(1)本技术将盖体成型根据功能和成型要求拆分成不同的工序,并将所有工序按一定的规律集成到料带上,并设计辅助成型结构,将工序连接在料带上,料带上设计连续等距的定位孔,配套设计各个工位成型模具,利用定位孔和工序件定位,一步步地从平面薄板坯料成型成立体的盖子结构,最终切离料带拉深成型,并将废料带切碎收集。

29、(2)料带是工件的材料也是工序产品的成型和传送的载体,只要连续向模具内按照一定步距间歇送进料带,就能通过模具上不同的工位完成对应的工序成型。因为始终在料带上传送成型,其定位、传送过程中产生的质量问题得到降低,同时带式输送能提高输送速度,从而提高生产效率。

30、因此,本实用新型通过一副连续成型的级进模具实现盖体一系列分步工序成型,整个过程在料带上完成,通过模具上不同工位的组件完成对应的成型工序,有效降低定位、传送过程中产生的质量问题,实现高效、高质的成型工艺,提高产品质量以及生产效率。

- 还没有人留言评论。精彩留言会获得点赞!