一种自动上料的夹持旋转装置以及核燃料组件加工系统的制作方法

本技术具体涉及一种自动上料的夹持旋转装置以及核燃料组件加工系统。

背景技术:

1、在核燃料组件的生产中,往往涉及到对物料的各个表面进行钻孔或其他类加工。目前一般的做法是对一个表面进行加工后,人工采用辅助吊具对物料进行翻转,然后夹紧定位后对当前面进行加工。此种操作方法,不仅需要人工辅助进行上下料操作,还需要人力协助进行物料翻转,需要投入大量的人工操作,自动化程度不高,且物料多次的装夹定位容易造成误差,进而影响其加工质量,还拖慢了生产进度。

技术实现思路

1、本实用新型所要解决的技术问题是针对现有技术中存在的上述不足,提供一种自动上料的夹持旋转装置,该装置自动化程度高,降低人力劳动强度,提高加工质量,加快生产效率。本实用新型还提供一种核燃料组件加工系统。

2、本实用新型提供一种自动上料的夹持旋转装置,包括夹持旋转机构和上下料机构,所述夹持旋转机构用于在夹持位夹持物料的端部并旋转,所述上下料机构能够沿水平方向移动,其移动行程两端分别为上料位和下料位,上料位处于夹持旋转机构的夹持位下方,下料位处于夹持旋转机构的旁侧,所述上下料机构用于托持物料在上料位和下料位之间移动,从而执行上料和下料操作;还用于托持物料在上料位升降,以使物料进出夹持旋转机构的夹持位。

3、优选的,所述夹持旋转机构包括两组旋转卡盘组件,两组所述旋转卡盘组件设置于夹持位两端,分别用于夹持物料的两个端部并同步旋转,所述旋转卡盘组件上设有允许物料贯穿的通孔,旋转卡盘组件从通孔的周向向内挤压固定位于通孔中的物料。

4、优选的,所述夹持旋转机构还包括移动组件,所述移动组件包括移动驱动件、第一导轨和第一滑座,所述第一导轨设有两组,分别布置在夹持位两端,第一滑座设有两个,分别滑设在各第一导轨上,两组旋转卡盘组件分别安装在各第一滑座上,所述移动驱动件用于驱动两个第一滑座沿第一导轨相向滑动,以使两组旋转卡盘组件靠近夹持位;以及,用于驱动两个第一滑座沿第一导轨背向滑动,以使两组旋转卡盘组件避让夹持位。

5、优选的,所述移动组件还包括第一限位块,所述第一限位块设有四个,两个第一限位块为一组,每组的两个第一限位块分别设置在各组第一导轨的两端处,用于对第一滑座限位。

6、优选的,所述上下料机构包括升降组件和滑动组件,所述滑动组件包括第二导轨、第二滑座和滑动驱动件,所述第二导轨布置在上料位和下料位之间,第二滑座滑设在第二导轨上,升降组件安装在第二滑座上,用于托持物料升降,所述滑动驱动件用于驱动第二滑座沿第二导轨滑动,从而带动升降组件托持的物料在上料位和下料位之间移动。

7、优选的,所述滑动组件还包括传感件、感应柱和控制器,所述传感件设有两个,分别连接在第二滑座的两端处,感应柱设有两个,分别设置在第二导轨的两端处,所述传感件在测定与感应柱达到设定距离时发送信号至控制器,所述控制器接收传感件的信号后控制滑动驱动件停止驱动。

8、优选的,所述滑动组件还包括第二限位块,所述第二限位块设有两个,两个第二限位块分别设置在第二导轨的两端处,用于对第二滑座限位。

9、优选的,所述升降组件包括升降台和升降驱动件,所述升降驱动件连接在升降台和第二滑座之间,用于驱动升降台相对第二滑座升降。

10、优选的,所述升降组件还包括支撑件和夹爪气缸,支撑件和夹爪气缸均安装在升降台上,所述支撑件用于支撑物料,夹爪气缸的两个夹爪能开合运动,从而夹放物料。

11、本实用新型还提供一种核燃料组件加工系统,包括加工设备,还包括上述的自动上料的夹持旋转装置,所述自动上料的夹持旋转装置用于夹持物料并旋转物料,以使物料的各加工面朝向加工设备所在方向;所述加工设备用于对自动上料的夹持旋转装置所夹持的物料的加工面执行加工操作。

12、本实用新型提供一种自动上料的夹持旋转装置,其中,夹持旋转机构用于在夹持位夹持物料的端部并旋转,即通过该机构实现物料的自动变位,不需要吊具辅助吊装,也无需人力翻转物料角度,因此整个装置的自动化程度较高,降低人力投入,提高工作效率,且由于夹持旋转机构能够实现物料转动,从而使物料的各个加工面依次展露在加工位置,因此无需重复装夹定位,提高加工精度,保证产品加工质量。

13、本装置还设有上下料机构,能够托持物料在上料位和下料位之间移动,实现自动化上下料,可以在下料位接收将待加工的物料移动至上料位,之后上升将物料送达夹持位,夹持旋转装置执行夹持操作后,再下降避让开夹持位,从而方便加工;加工完成之后,上下料机构再上升至夹持位,拿取到已加工的物料后下降,再移动至下料位,方便将物料转移至下一工序。这一布局结构符合物料加工过程,在实现自动化上料、下料的同时还不会干涉物料的夹持旋转操作,进一步提高装置的自动化水平。

技术特征:

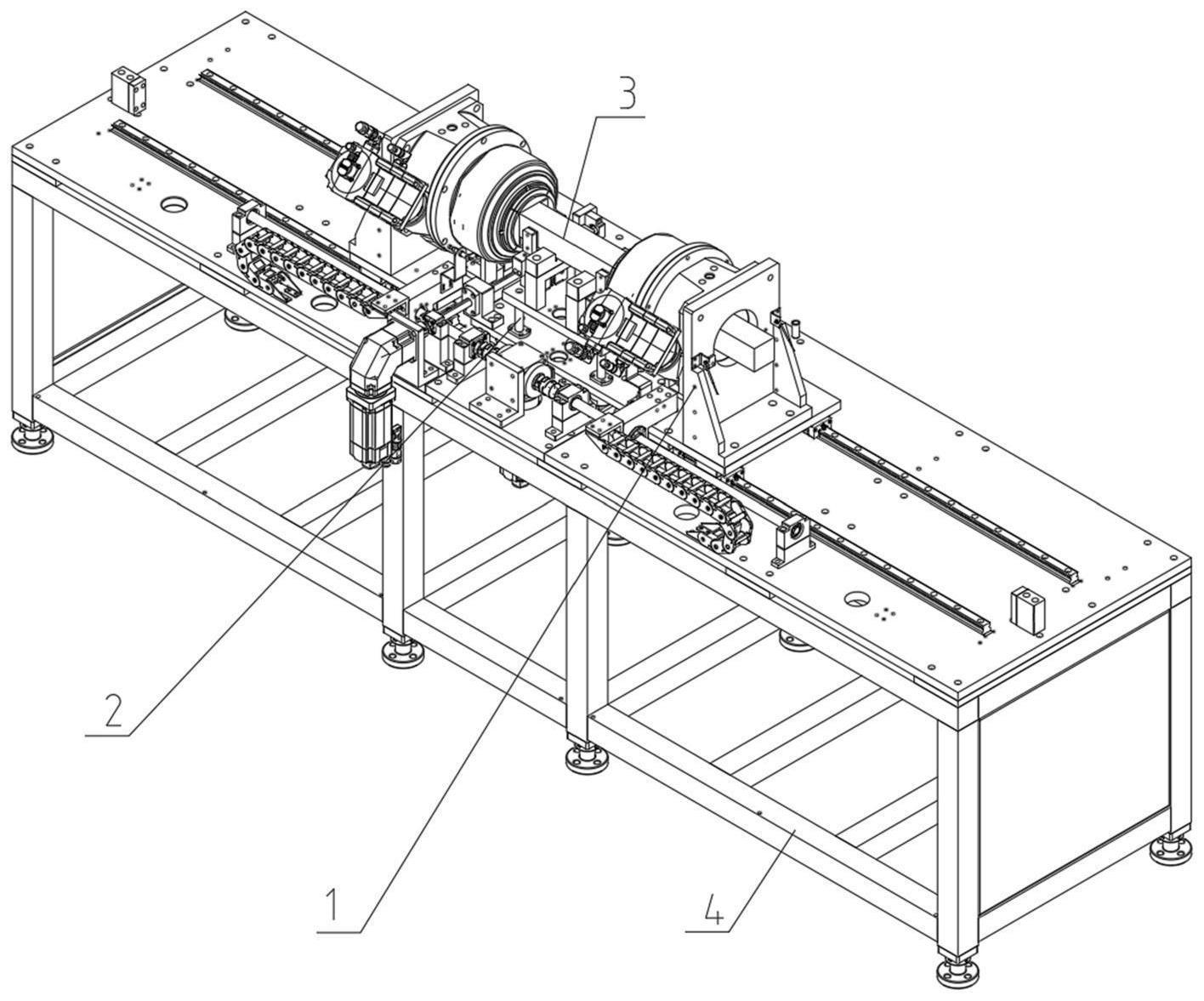

1.一种自动上料的夹持旋转装置,其特征在于:包括夹持旋转机构(1)和上下料机构(2),

2.根据权利要求1所述的自动上料的夹持旋转装置,其特征在于:所述夹持旋转机构(1)包括两组旋转卡盘组件(11),

3.根据权利要求2所述的自动上料的夹持旋转装置,其特征在于:所述夹持旋转机构(1)还包括移动组件(12),所述移动组件(12)包括移动驱动件(121)、第一导轨(122)和第一滑座(123),

4.根据权利要求3所述的自动上料的夹持旋转装置,其特征在于:所述移动组件(12)还包括第一限位块(124),

5.根据权利要求1所述的自动上料的夹持旋转装置,其特征在于:所述上下料机构(2)包括升降组件(21)和滑动组件(22),所述滑动组件(22)包括第二导轨(221)、第二滑座(222)和滑动驱动件(223),

6.根据权利要求5所述的自动上料的夹持旋转装置,其特征在于:所述滑动组件(22)还包括传感件(224)、感应柱(225)和控制器,

7.根据权利要求5所述的自动上料的夹持旋转装置,其特征在于:所述滑动组件(22)还包括第二限位块(226),

8.根据权利要求5所述的自动上料的夹持旋转装置,其特征在于:所述升降组件(21)包括升降台(211)和升降驱动件(212),所述升降驱动件(212)连接在升降台(211)和第二滑座(222)之间,用于驱动升降台(211)相对第二滑座(222)升降。

9.根据权利要求6所述的自动上料的夹持旋转装置,其特征在于:所述升降组件(21)还包括支撑件(213)和夹爪气缸(214),支撑件(213)和夹爪气缸(214)均安装在升降台(211)上,

10.一种核燃料组件加工系统,其特征在于:包括加工设备,还包括权利要求1至9中任一项所述的自动上料的夹持旋转装置,

技术总结

本技术提供一种自动上料的夹持旋转装置,包括夹持旋转机构和上下料机构,所述夹持旋转机构用于在夹持位夹持物料的端部并旋转,所述上下料机构能够沿水平方向移动,其移动行程两端分别为上料位和下料位,上料位处于夹持旋转机构的夹持位下方,下料位处于夹持旋转机构的旁侧,所述上下料机构用于托持物料在上料位和下料位之间移动,从而执行上料和下料操作;还用于托持物料在上料位升降,以使物料进出夹持旋转机构的夹持位。本技术的自动上料的夹持旋转装置自动化程度高,降低人力劳动强度,提高加工质量,加快生产效率。本技术还提供一种核燃料组件加工系统。

技术研发人员:李新强,吕雷,赵志鹏,鲍景明,杨明伟

受保护的技术使用者:中国核电工程有限公司

技术研发日:20230510

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!