一种弧焊小车用焊丝盘架的制作方法

本技术涉及弧焊设备,尤其涉及一种弧焊小车用焊丝盘架。

背景技术:

1、随着自动焊接技术的发展,自动焊接技术逐步替换手工焊,从而使焊接工艺实现自动化、智能化,不仅大幅度提升了焊接生产效率,而且具有较高的焊接质量,同时还彻底改善了生产劳动条件。焊丝盘是弧焊小车上用于安装焊丝卷的架体,现有技术中弧焊小车上通常只能安装一卷焊丝,需要经常更换焊丝,影响弧焊工作的连续性。即使部分弧焊小车上设置双焊丝盘,两卷焊丝交替使用,但是一卷焊丝的末端与另一卷焊丝的首端需要人工手动连接,或者重新将焊丝从送丝机构中穿引,耗时耗力。

技术实现思路

1、本实用新型的目的是提供一种弧焊小车用焊丝盘架,其采用双焊丝盘,且自动实现两卷焊丝的首尾连接,提高焊丝连接效率,保证焊接工作连续性。

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:

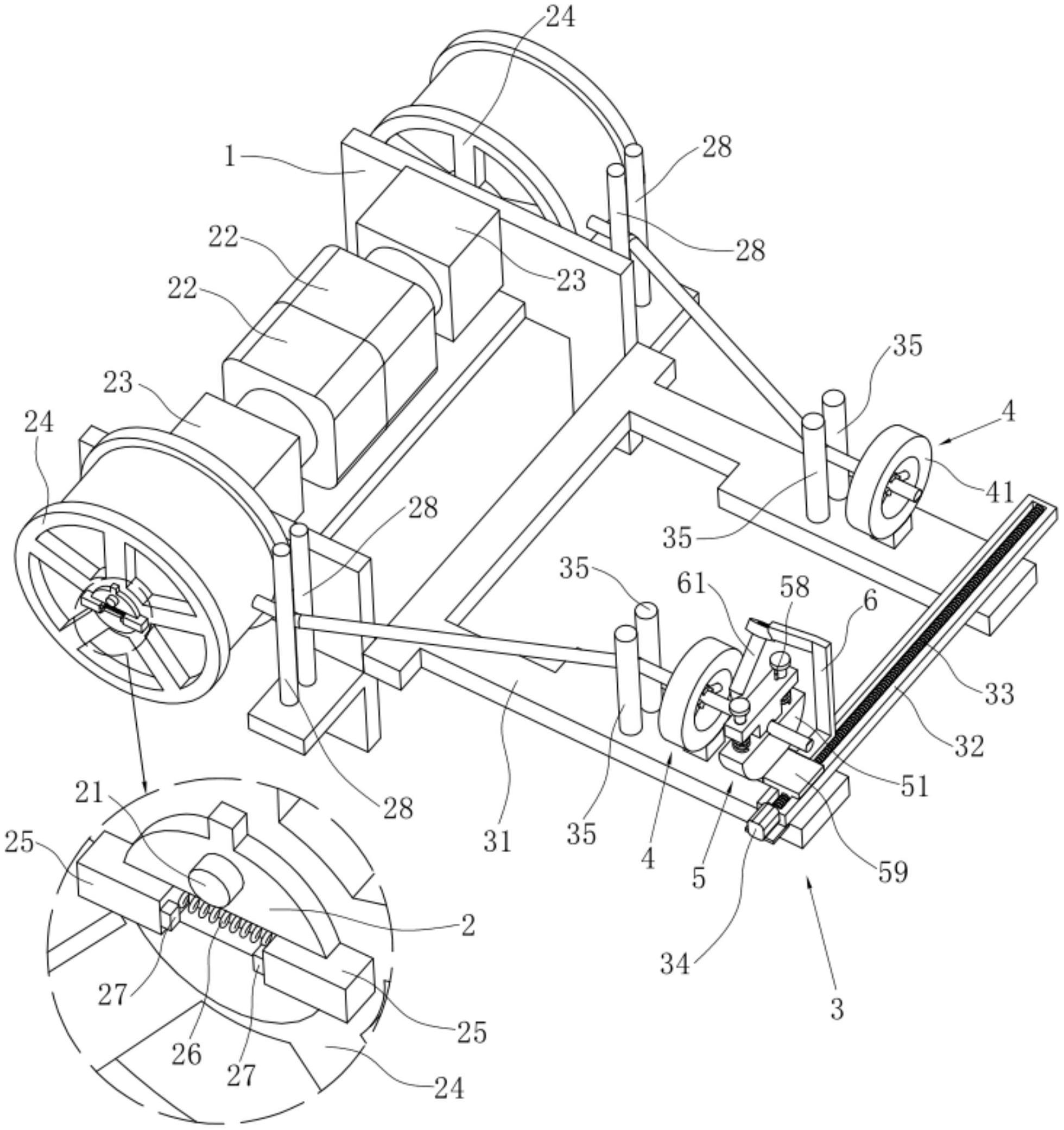

3、一种弧焊小车用焊丝盘架,包括盘架,所述盘架沿送丝方向的两侧对称设有放丝轴,所述放丝轴定位转动安装在盘架上且其轴线垂直于盘架水平设置,每个所述放丝轴上分别卡装有焊丝盘,且所述放丝轴连接有驱动其转动的放丝电机;

4、所述盘架靠近送丝的一侧设有接头机构,所述接头机构包括与盘架连接的连接架,所述连接架上设有两个对称设置且分别与两个焊丝盘一一对应配合的端部卡件,所述连接架上还设有位于端部卡件远离盘架一侧的尾部卡件,所述端部卡件和尾部卡件的轴向均沿送丝方向设置;所述尾部卡件沿垂直于送丝方向水平滑动安装在连接架上,且所述尾部卡件与两个端部卡件交替同轴;

5、所述连接架上还设有与尾部卡件同步滑动的对焊枪,且所述对焊枪位于尾部卡件和端部卡件之间;所述连接架上设有驱动尾部卡件和对焊枪往复滑动的驱动机构,所述放丝轴上设有计米器,所述计米器与驱动机构及对应的放丝电机通信反馈控制连接。

6、通过采用上述技术方案,正常进行送丝工作时只有一个放丝电机驱动对应的放丝轴转动,带动对应的焊丝盘转动放丝,尾部卡件与该焊丝盘对应的端部卡件同轴,该焊丝盘上的焊丝从对应的端部卡件和尾部卡件中穿过,放丝电机辅助送丝机构将焊丝向前输送,使得送丝更加容易。事先将另一个未工作的焊丝盘上的焊丝端部卡放在对应的端部卡件中,进行放丝的放丝轴上的计米器实时计算对应焊丝盘上焊丝的余量,当焊丝盘上焊丝余量不足时,驱动机构驱动尾部卡件水平滑动至与另一端部卡件同轴。当上一焊丝的尾部移动到端部卡件处时,对焊枪将上一焊丝的尾部与下一焊丝的端部对焊连接,实现两根焊丝的首尾自动连接。在下一焊丝进行送丝的过程中,更换上一焊丝对应的焊丝盘,同时将焊丝端部卡装到对应的端部卡件中即可。如此往复,利用两个焊丝盘配合接头机构,实现两卷焊丝首尾的自动连接,提高焊丝的连接效率,保证送丝工作的连续性。

7、进一步地,所述端部卡件包括轴线沿送丝方向设置的端部卡环,所述端部卡环内壁圆周阵列设有若干与其同轴设置的限位弧块;所述限位弧块远离其轴线的一侧设有沿其径向设置的限位滑杆,所述端部卡环内壁圆周阵列设有若干与限位滑杆一一对应配合的限位滑孔,所述限位滑杆远离限位弧块的一端滑动安装在限位滑孔内,且其与对应限位滑孔底壁之间设有沿其长度方向设置的抵紧弹簧。

8、通过采用上述技术方案,焊丝盘上的焊丝端部卡放在端部卡环的中空孔内,在抵紧弹簧的作用下,若干限位弧块从焊丝四周实现对焊丝端部的夹紧,保证焊丝首尾对焊时的稳定性。另外,限位弧块通过限位滑杆与限位滑孔的配合滑动安装在端部卡环内壁,还可以实现对不同直径焊丝的夹紧,提高适用范围。

9、进一步地,所述尾部卡件包括轴线沿送丝方向设置的半弧卡块,所述半弧卡块位于其轴线下方,且其上端面设有与其同轴设置的限位槽,所述驱动机构可驱动半弧卡块滑动至与端部卡环同轴;所述半弧卡块上方设有与其竖直滑动连接的压丝块,所述压丝块下端面设有与限位槽配合的压丝槽。

10、通过采用上述技术方案,正常送丝时,焊丝从对应的端部卡环内穿出后,从限位槽和压丝槽之间穿过,焊丝卡在限位槽内且其外壁与限位槽及压丝槽内壁之间存在一定的间隙,避免送丝过程中焊丝受到的阻力过大不易向前输送,而限位槽可以避免焊丝在送丝过程中发生偏移。当焊丝尾部移动至尾部卡件处需要固定时,驱动压丝块竖直向下移动靠近半弧卡块,压丝槽及限位槽内壁与焊丝外壁紧密接触,利用压丝块压住焊丝尾部,保证两根焊丝首尾对焊时的稳定性。

11、进一步地,所述半弧卡块上端面设有位于其轴线两侧且竖直设置的导向杆,所述导向杆上端穿过压丝块且与压丝块竖直滑动连接,所述半弧卡块上端面和压丝块下端之间设有套设在导向杆外的拉紧弹簧;所述导向杆上端设有防脱块,且所述防脱块下端面和压丝块上端面分别设有相互配合的电磁铁,所述计米器与电磁铁通信反馈控制连接。

12、通过采用上述技术方案,利用导向杆实现半弧卡块和压丝块之间的竖直滑动连接,且保证压丝块竖直滑动的稳定性,防脱块避免压丝块脱离导向杆。正常送丝时电磁铁通电,电磁铁相互吸附克服拉紧弹簧的作用力,使得压丝槽内壁与焊丝外壁之间存在一定的间隙。当计米器判断焊丝余量不足时,延迟控制电磁铁在焊丝尾部到达尾部卡件时断电,在拉紧弹簧的拉力作用下带动压丝块竖直向下滑动压紧焊丝。当焊丝首尾连接后,电磁铁通电相互吸附,带动压丝块向上复位,保证送丝的连续性和顺畅性。

13、进一步地,所述连接架上设有垂直于送丝方向水平设置的导轨,所述半弧卡块连接有滑动安装在导轨内的导块,所述导块连接有焊枪架,所述对焊枪安装在焊枪架上;所述驱动机构包括定位转动安装在导轨内且与导块螺纹连接的丝杆,所述丝杆连接有驱动其定位转动的行程电机,所述计米器与行程电机通信反馈控制连接。

14、通过采用上述技术方案,导块滑动安装在导轨内,焊枪架连接在导块上,实现尾部卡件及对焊枪同步滑动安装在连接架上。当计米器判断焊丝余量不足时,控制行程电机正转或反转,行程电机驱动丝杆与其同步转动,在导轨对导块的限位导向及丝杆与导块的螺纹连接作用下,实现驱动导轨带动尾部卡件及对焊枪同步移动到下一焊丝对应的端部卡件处与其同轴。如此往复,实现尾部卡件及对焊枪的往复滑动,其结构简单,方便操作,且保证尾部卡件及对焊枪往复滑动的稳定性及精确性。

15、进一步地,所述端部卡件靠近盘架的一侧设有位于其轴线两侧且竖直设置的导入轴,所述盘架每侧分别设有两根位于对应焊丝盘送丝方向两侧且竖直设置的换向轴,所述换向轴位于对应的导入轴与焊丝盘之间。

16、通过采用上述技术方案,每个焊丝盘上的焊丝从对应的两根换向轴之间、两根导入轴之间穿过后送入对应的端部卡件中,利用换向轴和导入轴对焊丝进行换向和限位,避免焊丝发生偏移容易被卡住,保证焊丝送丝过程中的稳定性和顺畅性。

17、进一步地,所述放丝电机设置在两个放丝轴相互靠近的一侧,且每个所述放丝电机与对应的放丝轴之间设有减速器。

18、通过采用上述技术方案,放丝电机设置在两个放丝轴相互靠近的一侧,便于从放丝轴相互远离的一端将焊丝盘安装到对应的放丝轴上。而每个放丝电机与对应的放丝轴之间设置减速器,利用减速器控制焊丝盘旋转放丝的速度,避免焊丝松放过快容易松腾,影响送丝的稳定性和顺畅性。

19、进一步地,所述放丝轴远离放丝电机的一端对称设有两个位于其轴线两侧的限位卡块,两个所述限位卡块沿放丝轴径向滑动安装在放丝轴端部,且其相互靠近的一端连接有推力弹簧;常态时在所述推力弹簧的作用下,两个所述限位卡块相互远离的一端伸出放丝轴两侧,且所述限位卡块和对应焊丝盘相互靠近的侧壁抵接;两个所述限位卡块相互靠近的一端还分别设有相互配合的磁吸片,两个所述磁吸片相互吸附时推力弹簧被压缩,两个所述限位卡块相互远离的一端位于放丝轴外边缘靠近其轴线的一侧。

20、通过采用上述技术方案,焊丝盘正常安装在放丝轴上时,在推力弹簧的作用下,两个限位卡块相互远离的一侧伸出放丝轴两侧,并于焊丝盘远离盘架的侧壁抵接,实现对焊丝盘的限位,避免焊丝盘放丝过程中发生沿其轴向的移动。当需要更换焊丝盘时,手动将两个限位卡块相互靠近移动,使得两个限位卡块相互靠近的一端通过磁吸片固定,解除两个限位卡块对焊丝盘的限位作用,以便对焊丝盘的拆卸和更换。焊丝盘更换完毕后,手动将两个限位卡块分开,在推力弹簧的作用下两个限位卡块复位,继续对焊丝盘进行限位。

21、综上所述,本实用新型具有以下有益效果:

22、1、本实用新型通过设置两个焊丝盘并设置接头机构,接头机构包括两个与焊丝盘一一对应的端部卡件及一个与端部卡件交替同轴的尾部卡件,且尾部卡件与端部卡件之间设置对焊枪,实现对两个焊丝盘上焊丝首尾的自动连接,提高焊丝连接效率,保证焊接工作的连续性;

23、2、本实用新型中每个端部卡件包括端部卡环和若干圆周阵列设置在端部卡环内壁的限位弧块,且限位弧块通过限位滑杆、限位滑孔和抵紧弹簧的配合实现沿其径向滑动,不仅实现对焊丝端部的限位夹紧,保证焊丝首尾对接时的稳定性,而且可以适用于不同直径焊丝的夹紧,有效提高适用范围;

24、3、本实用新型中尾部卡件包括半弧卡块、限位卡槽、竖直滑动的压丝块、压丝槽、导向杆、拉紧弹簧、防脱块、电磁铁等,正常送丝时尾部卡件不会夹紧焊丝,降低送丝过程中焊丝受到的阻力,保证送丝的顺畅性,需要对焊丝首尾进行焊接时,压丝块竖直向下滑动压紧焊丝,实现对焊丝尾部的压紧固定,保证两根焊丝首尾对焊时的稳定性;

25、4、本实用新型中放丝轴连接有驱动其转动的放丝电机,且其之间设有减速器,放丝电机辅助送丝机构实现送丝,而减速器可以控制焊丝盘旋转放丝的速度,避免焊丝松放过快容易松腾,影响送丝的稳定性和顺畅性。

- 还没有人留言评论。精彩留言会获得点赞!