一种用于车辆后座调节靠背零件的焊烧定位工装的制作方法

本技术涉及车辆制造的,尤其是涉及一种用于车辆后座调节靠背零件的焊烧定位工装。

背景技术:

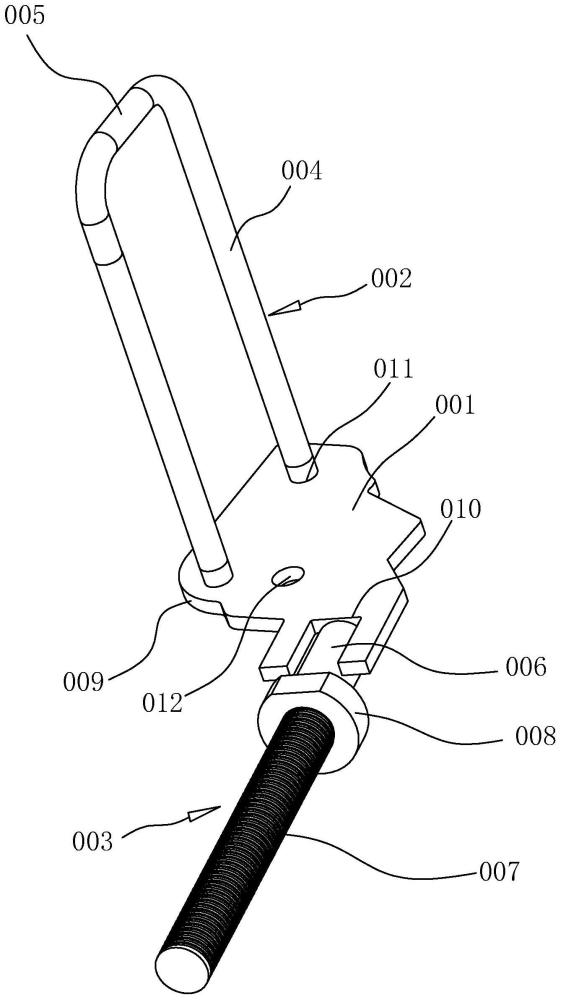

1、参照图1,一种用于车辆后座调节靠背的零件包括背板001、u型杆002以及安装杆003。u型杆002包括两个平行设置的直杆部004以及设置于两个直杆部004端部之间的弯折部005。安装杆003上设置有连接段006以及螺纹段007,安装杆003上固定连接有定位块008,定位块008设置于连接段006与螺纹段007之间。背板001的边缘设置有抵接弧边009并开设有安装槽010,背板001上设置有两个插接孔011和一个定位孔012,两个插接孔011与u型杆002的两个直杆部004端部一一对应设置。在进行焊接时,直杆部004插接于插接孔011中,安装杆003的连接段006放置于背板001的安装槽010中。

2、目前,在对调节靠背零件进行焊接时,需要将安装杆003、背板001以及u型杆002使用定位夹具夹装在一起,并对他们之间的连接部位进行焊烧,实现对三者的连接,一般使用的定位工装为需要进行手动夹紧的简单夹具。

3、针对上述中的相关技术,发明人认为上述焊烧定位工装在对零件进行夹紧过程中,由于需要通过操作人员手动夹装,存在一定的位置误差,且夹装效率较低,导致零件的焊烧效率降低。

技术实现思路

1、为了实现对零件安装时的检测以及快速自动定位,本技术提供一种用于车辆后座调节靠背零件的焊烧定位工装。

2、本技术提供的一种用于车辆后座调节靠背零件的焊烧定位工装采用如下的技术方案:一种用于车辆后座调节靠背零件的焊烧定位工装,包括机床、安装组件、第一定位组件以及第二定位组件,所述安装组件设置于所述机床上,所述安装组件包括安装板以及第一放置块,所述安装板以及所述第一放置块连接于所述机床的顶面,所述安装板上设置有与所述定位孔对应的定位销,所述第一放置块上开设有第一放置槽,所述安装板上开设有两个对位孔,两所述对位孔与两所述直杆部一一对应,所述安装板上开设有与所述安装槽对应的对位槽,所述第一定位组件包括滑块、支撑柱以及卡接块,所述滑块滑动设置于所述机床上,所述卡接块靠近所述安装板的竖直侧壁上开设有与所述弯折部对应的卡接槽,所述第二定位组件包括第一旋压气缸、第一旋压杆以及压板,所述第一旋压气缸竖直连接于所述机床上,所述第一旋压杆与所述第一旋压气缸传动连接,所述压板连接于所述第一旋压杆上,当所述第一旋压杆转动至一定角度时,所述压板与所述安装板在竖直方向上对应。

3、通过采用上述技术方案,将背板放置于安装板上并使定位销插设于背板的定位孔中。将u型杆的两个直杆部端部插设于背板的两个插接孔中,将安装杆放置于第一放置块的第一放置槽中,安装杆的连接段嵌设于背板的安装槽中。滑块带动支撑柱滑动,直至u型杆的弯折部嵌设于卡接块的卡接槽中进行定位。第一旋压气缸带动第一旋压杆转动,当压板转动至背板上方时,第一旋压气缸停止转动,压板向下移动直至将背板压紧于安装板上,实现了对背板的定位。通过机床、安装组件、第一定位组件以及第二定位组件的相互配合,实现了对背板、u型杆以及安装杆之间的夹装以及定位,具有实现对零件安装时的检测以及快速自动定位的效果。

4、可选的,所述机床上设置有第一测量组件,所述第一测量组件包括定位板以及第一测量感应器,所述定位板连接于所述机床上并设置于所述安装板与所述第一放置块之间,所述定位板与所述第一放置块之间的距离与所述定位块的厚度相等,所述第一测量感应器连接于所述机床上,所述第一测量感应器与所述定位板的间距与所述定位板以及所述螺纹段的长度之和相等。

5、通过采用上述技术方案,将安装杆放置于第一放置块的第一放置槽中,并将定位块卡接于定位板与第一放置块之间。当螺纹段的长度达标时,螺纹段的端部与第一测量感应器抵接,第一测量感应器接收信号。当螺纹段长度不达标时,第一测量感应器无法接收信号。第一测量组件的设置对安装杆的螺纹段长度进行精确测量,有助于提高工件的制造精度。

6、可选的,所述机床上设置有用于测量所述u型杆的第二测量组件,所述第二测量组件包括测量板、卡箍、第二放置块以及抵接块,所述测量板连接于所述机床上,所述卡箍、所述抵接块以及所述第二放置块连接于所述测量板上,所述第二放置块设置于所述卡箍以及所述抵接块之间,所述第二放置块上开设有两个与两所述直杆部一一对应的第二放置槽,当所述弯折部卡接于所述卡箍中时,所述直杆部嵌设于所述第二放置槽中,所述直杆部的端部与所述抵接块抵接,所述测量板上连接有第二测量感应器,所述第二测量感应器设置于所述抵接块背离所述第二放置块的一侧。

7、通过采用上述技术方案,在对u型杆进行安装前,需要对两个直杆部的长度进行测量。将u型杆的弯折部卡接于卡箍中,并使直杆部卡接于第二放置块的第二放置槽中。当抵接块与直杆部的端部接触时,第二测量感应器接收信号,证明直杆部的长度达标,u型杆可以进行后续的安装操作,反之则为废品。第二测量组件的设置实现了对u型杆直杆部的测量,有助于提高成品的精度以及质量。

8、可选的,所述第一定位组件还包括第一旋压气缸、连接杆以及封口板,所述第一旋压气缸连接于所述支撑杆靠近所述安装板的一侧,所述第一旋压气缸设置于所述卡接块的上方,所述连接杆的一端与所述第一旋压气缸传动连接,所述连接杆的另一端与所述封口板连接,当所述连接杆转动至一定角度时,所述封口板与所述卡接槽的开口端对应。

9、通过采用上述技术方案,当u型杆的弯折部嵌设于卡接块的卡接槽中时,第一旋压气缸驱动连接杆转动,当封口板转动至与卡接槽对应时,第一旋压气缸带动封口板向着靠近卡接块的方向移动,直至封口板将卡接块的卡接槽开口端封堵住。封口板的设置实现了对卡接槽的封堵,降低了焊接过程中u型块从卡接块中脱出的可能性。

10、可选的,所述安装板的顶面上连接有抵接柱,当所述背板插设于定位销于所述安装板上且所述抵接弧边与所述抵接柱抵接时,所述安装槽与所述对位槽位置对应。

11、通过采用上述技术方案,将背板放置于安装板上并使定位销插设于背板中的定位孔中,旋转背板使得背板的抵接弧边与抵接柱抵接,此时插接孔与对位孔位置对应,安装槽与对位槽位置对应。抵接柱的设置方便了背板在安装板上的定位,提高了焊烧的精准度。

12、可选的,所述机床上设置有保护组件,所述保护组件包括第三旋压气缸、第四旋压气缸、第二旋压杆以及第三旋压杆,所述第三旋压气缸以及所述第四旋压气缸连接于所述机床上并且设置于所述第一放置块相对的两侧,所述第二旋压杆的一端与所述第三旋压气缸传动连接,所述第二旋压杆的另一端连接有第一保护盖,所述第三旋压杆的一端与所述第四旋压气缸传动连接,所述第三旋压杆的另一端连接有第二保护盖,所述第二旋压杆与所述第三旋压杆均呈水平设置,所述第一保护盖以及所述第二保护盖的底端呈开口设置,当所述第二旋压杆以及所述第三旋压杆转动至一定角度时,所述第一保护盖以及所述第二保护盖共同将所述第一放置块覆盖。

13、通过采用上述技术方案,在对零件进行焊烧前,第一保护盖在第三旋压气缸的驱动下转动至第一放置块的上方,第二保护盖在第四旋压气缸的驱动下转动至第一放置块的上方。第一保护盖以及第二保护盖拼接在一起共同对连接于第一放置块中的安装杆螺纹段进行遮挡保护,降低了焊烧过程中产生的高温焊渣或者火星掉落至螺纹段上并对螺纹段造成损伤的可能性,有助于提高零件的质量以及成品率。

14、可选的,所述第一保护盖的一侧设置有抵接延边,当所述第一保护盖转动至所述第一放置块的上方时,所述抵接延边与所述定位板抵接。

15、通过采用上述技术方案,当抵接延边在第三旋压气缸的驱动下转动至与定位板抵接时,第三旋压气缸停止转动并下压,使得第一保护盖覆盖于第一放置块上。抵接延边的设置实现了对第三旋压气缸的旋转行程限定,降低了第一保护盖旋转过度与第一放置块位置不对应的可能性。

16、可选的,所述第一保护盖的一侧连接有抵接板,所述抵接板设置于与所述抵接延边相邻的所述第一保护盖侧壁上,当所述第一保护盖以及所述第二保护盖覆盖与所述第一放置块上方时,所述抵接板与所述第二保护盖的竖直侧壁抵接。

17、通过采用上述技术方案,当第二保护盖的侧壁转动至与抵接板贴合时,第四旋压气缸停止转动并下压,使得第二保护盖覆盖于第一放置块上。抵接板的设置实现了对第二保护盖的限位,实现了对第四旋压气缸的行程限制。

18、综上所述,本技术包括以下至少一种有益技术效果:

19、1.通过机床、安装组件、第一定位组件以及第二定位组件的相互配合,实现了对背板、u型杆以及安装杆之间的夹装以及定位,具有实现对零件安装时的检测以及快速自动定位的效果;2.第一测量组件的设置对安装杆的螺纹段长度进行精确测量,有助于提高工件的制造精度;3.保护组件的设置降低了焊烧过程中产生的高温焊渣或者火星掉落至螺纹段上并对螺纹段造成损伤的可能性,有助于提高零件的质量以及成品率。

- 还没有人留言评论。精彩留言会获得点赞!