一种大型轴承套圈环件端轧初始坯料尺寸的确定方法及装置与流程

本发明属于环件成形加工,尤其涉及一种大型轴承套圈环件端轧初始坯料尺寸的确定方法及装置。

背景技术:

1、锥辊端轧制坯与径向异形环轧连续成形的方法,是针对大型轴承套圈环件高性能、高效、低成本的先进制造技术。在申请号为202310657649x的发明创造中提出了“一种基于锥辊端轧制坯的大型轴承套圈绿色成形制造方法”,在该工艺的方案设计过程中,初始坯料的尺寸决定了成形过程中的变形量,不同的坯料尺寸会导致金属产生不同的变形行为,从而影响成形过程的稳定性,最终直接影响到大型轴承套圈锻件的几何精度和力学性能。因此,提出科学的大型轴承套圈环件端轧初始坯料尺寸的确定方法是该工艺方案设计中亟需解决的关键问题。

2、目前,大型轴承套圈环件端轧初始坯料的设计仍凭经验和试错法,导致成形的大型轴承套圈锻件尺寸与目标尺寸相差较大,经常出现套圈型槽滚道填充不满的情况,因此需要设计较大的加工余量,使得后续机加工量大,从而造成材料利用率低、成本高、流线分布不合理等问题。

3、专利申请cn101829686a中针对矩形截面环件径轴向轧制,公开了一种基于轧比和径轴向变形量分配比的毛坯尺寸确定方法,为矩形截面环件径轴向轧制毛坯的设计提供了科学依据,但该方法仅针对矩形截面环坯,因此该方法并不适用大型轴承套圈环件端轧初始坯料尺寸的确定。专利申请cn113032857b中针对大锥度复杂异形环盘件轧旋成形,公开了一种确定大锥度复杂异形环盘件轧旋坯料结构尺寸的方法,为旋轧复合成形新工艺中坯料设计提供了指导,但同样不适用大型轴承套圈端轧初始坯料尺寸的确定。因此迫切需要提出一种适用于大型轴承套圈环件精密轧制成形制造方法的初始坯料尺寸确定方法。

技术实现思路

1、为解决上述技术问题,本发明提供一种轴承套圈环件端轧初始坯料尺寸的确定方法及装置。其优点是能够设计出一系列不同尺寸满足大型轴承套圈环件端轧成形的初始坯料,提高大型轴承套圈环件端轧初始坯料的设计效率和产品质量,缩短生产周期,满足大型轴承套圈锻件优质、高效、绿色、低成本的生产需求。

2、本发明提供的技术方案如下:

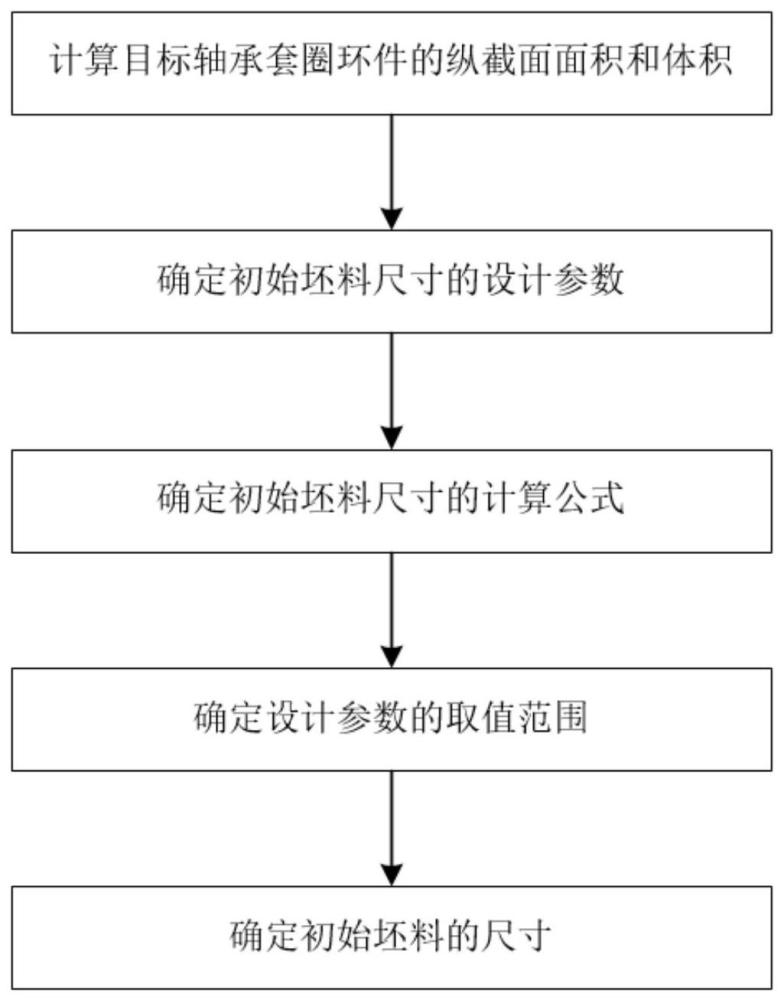

3、一种大型轴承套圈环件端轧初始坯料尺寸的确定方法,包括以下步骤:

4、s1、根据目标轴承套圈环件的尺寸,分别计算其纵截面面积和体积;

5、s2、基于环件轧制成形制造原理,确定初始坯料尺寸的设计参数;

6、s3、基于初始坯料尺寸的设计参数,确定初始坯料尺寸的计算公式;

7、s4、基于塑性成形体积不变原理,确定设计参数的取值范围;

8、s5、在轴径向进给比和轧比的取值范围内进行取值,并选择合适的环坯相对轧辊初始位置,将其代入计算公式中以确定初始坯料的尺寸。

9、进一步地,步骤s1中,采用分割补偿法将目标轴承套圈环件划分为矩形截面环和弓形截面环,则目标轴承套圈环件的纵截面面积sf等于矩形截面环和弓形截面环的纵截面面积差值:

10、

11、其中,df为目标轴承套圈环件的外径,df为目标轴承套圈环件的最小内径,hf为目标轴承套圈环件的高度,r为目标轴承套圈环件滚道的半径,θ为目标轴承套圈环件滚道的圆心角。

12、进一步地,步骤s1中,目标轴承套圈环件的体积vf等于矩形截面环和弓形截面环的体积差值:

13、

14、进一步地,步骤s2中,初始坯料尺寸的设计参数包括轧比k和轴径向进给比λ,所述轧比k定义为初始坯料的纵截面面积与目标轴承套圈环件的纵截面面积之比,所述轴径向进给比λ定义为锥辊端轧制坯过程中上锥辊的总轴向进给量sa与径向异形环轧过程中芯辊的总径向进给量sm之比,轧比k和径轴向变形量分配比tanα分别表示为:

15、

16、其中,s0为初始坯料的纵截面面积,sf为目标轴承套圈环件的纵截面面积,b0和h0为初始坯料的壁厚和高度,hf为目标轴承套圈环件的高度,bf为目标轴承套圈环件的最大壁厚,l0为起始时刻主辊外表面到芯辊外表面的最短距离。

17、进一步地,步骤s3中,初始坯料的壁厚b0、外径d0、内径d0和高度h0的计算公式分别为:

18、

19、

20、其中,klb=l0/b0,vf为目标轴承套圈环件的体积。

21、进一步地,步骤s3中,轧比k和轴径向进给比λ的取值范围分别为:

22、

23、其中,sf为目标轴承套圈环件的纵截面面积,hf为目标轴承套圈环件的高度,bf为目标轴承套圈环件的最大壁厚,vf为目标轴承套圈环件的体积,dm为芯辊纵截面的最大直径,klb=l0/b0,l0为起始时刻主辊外表面到芯辊外表面的最短距离,b0为初始坯料的壁厚,

24、一种大型轴承套圈环件端轧初始坯料尺寸的确定装置,包括:

25、面积和体积计算模块,用于根据输入的目标轴承套圈环件尺寸,分别计算出目标轴承套圈环件的纵截面面积和体积;

26、计算公式设置模块,用于设定初始坯料尺寸的计算公式,包括初始坯料的壁厚、外径、内径和高度的计算公式;

27、进给比和轧比范围设置模块,用于设定轴径向进给比和轧比的取值范围;

28、坯料尺寸确定模块,用于根据选定的轴径向进给比和轧比取值,利用坯料尺寸计算公式设置模块中的公式计算出初始坯料的壁厚、外径、内径和高度值并显示。

29、综上所述,本发明根据基于锥辊端轧制坯的大型轴承套圈环件轧制成形工艺原理(202310657649x),提出一种确定大型轴承套圈环件端轧初始坯料尺寸的方法及装置。首先,根据目标大型轴承套圈环件的尺寸,采用分割补偿法,计算得到目标大型轴承套圈环件的纵截面面积和体积;其次,根据大型轴承套圈环件轧制成形制造新方法的工艺原理与特点,确定大型轴承套圈环件端轧初始坯料尺寸的设计参数;再次,基于塑性成形体积不变原理,结合环坯相对轧辊的初始位置klb、轧比k和轴径向进给比λ,给出初始坯料尺寸的计算公式;接着,根据轧辊约束条件和轧制变形条件,给出轧比k和轴径向进给比λ的取值范围;最后,在确定的轧比k及轴径向进给比λ的取值范围内取值,确定合理的环坯相对轧辊的初始位置klb,即可根据初始坯料尺寸的计算公式,快速确定初始坯料的壁厚b0、外径d0、内径d0和高度h0。

30、本发明具有以下有益效果:

31、对于确定的大型轴承套圈环件,本发明通过选取不同的轧比k、轴径向进给比λ和环坯相对轧辊的初始位置klb的值,能够快速设计出一系列不同尺寸的满足大型轴承套圈环件精密轧制成形的初始坯料,提高了大型轴承套圈环件端轧初始坯料的设计效率,缩短了生产周期,为大型轴承套圈环件端轧初始坯料尺寸的设计提供了有效的科学手段,也为研究包括坯料设计方法在内的大型轴承套圈环件成形制造过程优化设计奠定了重要基础。通过结合有限元模拟方法,可确定最优的大型轴承套圈环件端轧初始坯料,有效解决了大型轴承套圈成形制造技术中型槽沟道填充不满的缺陷,避免了机加工对大型轴承套圈环件内部流线的破坏,满足了大型轴承套圈环件优质、高效、绿色、低成本的生产需求。

- 还没有人留言评论。精彩留言会获得点赞!