一种钣金冲压拉延模具及基于模具弧形车身部件成型方法与流程

本发明涉及钣金加工设备,主要涉及一种钣金冲压拉延模具及基于模具底盘弧形车身部件成型方法。

背景技术:

1、在底盘弧形车身的零部件加工过程中,需要先将平面的金属薄板拉伸成呈s形波浪状的底盘车身部件,随后移动至冲压装置对呈s型弧形底盘车身部件的中部冲压呈下凹结构,这种加工方式需要分两次步骤对金属板进行加工,在冲压过程中对底盘车身部件产生拉延的效果,如图1所示的是呈s形波浪状底盘车身部件。

2、目前在用于底盘车身部件加工的模具中,其功能较为简单,相互滑动压紧时易发生结构分离晃动,造成底盘车身部件的拉延效果差,使底盘车身部件拉延处容易出现起皱的情况,不够稳定,目前的加工方法需要分呈s形弯曲整形和冲压两次步骤,步骤较为繁琐且加工效率低。因此,有必要提供一种集整形、拉延、冲压于一体,提高拉延效果,防止起皱的钣金冲压拉延模具及基于冲压拉延模具的呈s型弧形底盘车身部件钣金件成型方法。

技术实现思路

1、本发明提出的一种钣金冲压拉延模具及基于模具底盘弧形车身部件成型方法,以解决上述背景技术中出的问题。

2、为了实现上述目的,本发明采用了如下技术方案:

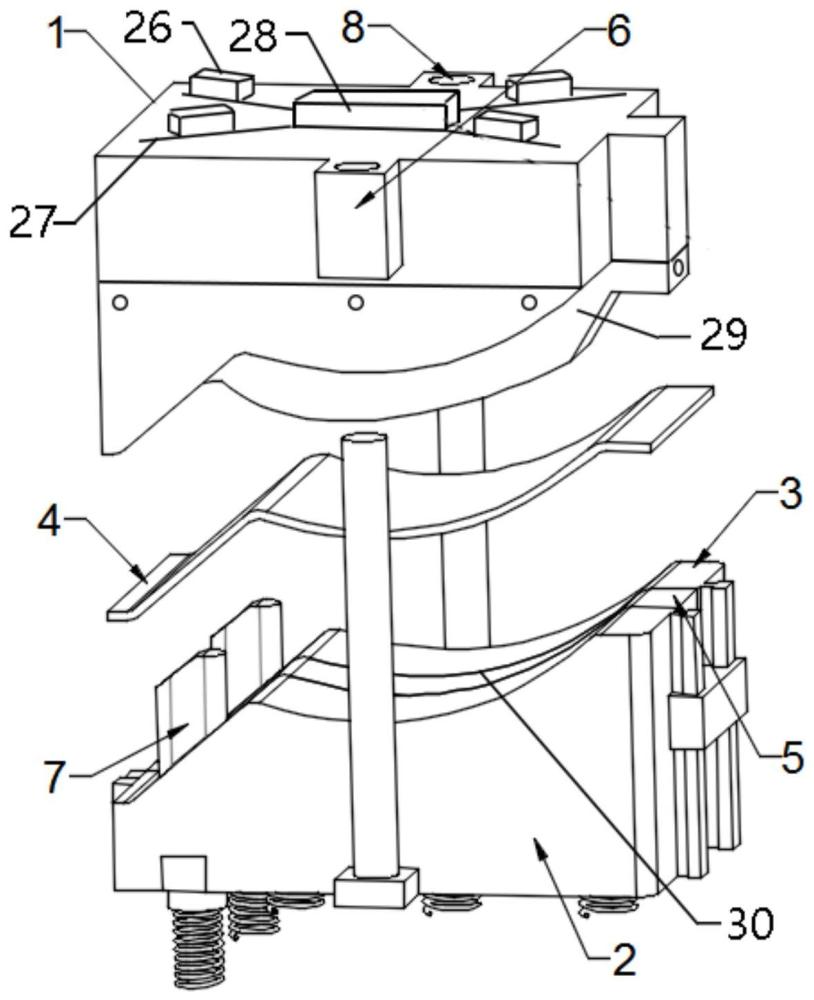

3、一种钣金冲压拉延模具,包括模具主体,所述模具主体上设有拉延退料结构和定位检测结构,所述模具主体包括上模和下模,所述上模的底部为冲压凸部,所述下模的顶部为冲压凹部,所述冲压凸部与冲压凹部之间形成用于对钣金件冲压加工的冲压结构;所述冲压凸部与冲压凹部之间的形状互相嵌合形成用于冲压钣金件立体结构,所述冲压凸部与上模为分离结构,所述冲压凸部通过螺栓与上模固定连接,冲压凸部的形状可根据钣金件的冲压加工需求进行更换。

4、所述拉延退料结构为可自复位的升降式退料结构且所述拉延退料结构位于冲压凹部内,所述拉延退料结构上设有与冲压凹部的倾斜面相配合的多段式阶梯状结构,所述定位检测结构位于上模顶部,并且所述定位检测结构为用于对钣金件预定点位进行检测的红外式可调定位结构,所述上模顶部还设有一控制器与定位检测结构连接。

5、优选的,所述上模上两侧设有第一定位块,所述第一定位块为滑动配合的定位结构,所述下模包括左右设置的第一凹模和第二凹模,所述拉延退料结构位于第一凹模和第二凹模之间,各所述第一定位块内部开设有第一定位槽。所述第一凹模顶部的形状和第二凹模顶部的形状配合形成契合冲压凸部且中间凹陷的冲压凹部。

6、优选的,所述第一凹模和第二凹模朝外一侧底部均设有固定板,所述固定板上固定设置有定位杆,且所述定位杆与第一定位槽滑动配合。

7、优选的,所述拉延退料结构包括退料板,所述退料板和压料块为弹簧约束的压紧结构,所述拉延退料结构包括设于第一凹模和第二凹模底面的同一端的固定腔,所述固定腔内部固定设置有第一滑轨,所述固定腔内部贯穿开设有安装孔,且所述安装孔内可上下滑动安装有压料块,所述压料块贯穿第一凹模和第二凹模露出第一凹模和第二凹模的顶面。

8、优选的,所述压料块上开设有滑槽,且所述滑槽与第一滑轨滑动配合,所述压料块底面设有第一定位框,所述第一定位框内部固定设置有第一恢复弹簧。

9、优选的,所述第一凹模一侧固定设置有固定块,所述固定块上开设有螺纹槽,所述第二凹模一侧固定设置有固定框,所述固定框上贯穿设置有六角螺栓,且所述六角螺栓与螺纹槽螺纹连接配合。第一凹模和第二凹模通过六角螺栓与螺纹槽进行组合拆卸,实现配合冲压凸部的形状同步调整更换相应的第一凹模和第二凹模,实现对不同冲压加工需求的钣金件进行加工。在开设有螺纹槽的固定块和固定框的作用下,配合固定框上贯穿设置的与螺纹槽螺纹连接的六角螺栓,使第一凹模和第二凹模相互固定连接。

10、优选的,所述第一凹模和第二凹模一侧固定设置有第二滑轨,所述退料板与第二滑轨相同的一侧设置有第二定位块,所述第二定位块上对称开设有第二定位槽,且所述第二定位槽与第二滑轨滑动连接。通过退料板一侧固定设置的开设有第二定位槽的第二定位块,在第一凹模和第二凹模一侧固定设置的第二滑轨的作用下,配合第一凹模和第二凹模一侧固定设置的相互配合的螺纹固定结构,有利于钣金冲压使用时各结构固定连接,避免了结构的脱离晃动,进一步增强了其冲压拉伸速率,使用效果显著提升。第二定位块与第二滑轨配合,使两者实现插入式滑动连接,将退料板、第一凹模和第二凹模连接固定,形成滑动式的冲压结构,同步的将压料块在其上开设的滑槽的作用下,使其与固定腔内部固定设置的第一滑轨滑动连接,并贯穿安装孔,使其置于固定腔内部。

11、优选的,各所述退料板下方均设有若干第二定位框,各所述第二定位框内部均固定设置有第二恢复弹簧。通过上模上对称设置的开设有第一定位槽的第一定位块,在第一凹模上固定设置有定位杆的固定板的作用下,配合固定腔内部与压料块滑动配合的第一滑轨,有利于钣金冲压使用时各结构的相互配合,便于其灵活的滑动压紧使用,使用起来更加稳定便捷。

12、优选的,所述定位检测结构包括贯穿于上模上下两面的通槽,所述通槽呈交叉状分布,方便根据钣金件的尺寸形状进行调整,各所述通槽的顶端均设有第三滑轨,所述第三滑轨上设有红外检测模块,并且所述红外检测模块的检测方向垂直朝下,所述钣金件上预设有若干检测点,所述红外检测模块穿过通槽与检测点配合检测。钣金件上的检测点可为人工额外设置的特征图案或文字等,也可是钣金件本身自带的特征图案。

13、优选的,所述控制器包括控制板,所述控制板连接有操作板、显示器和警示灯,所述红外检测模块与控制板电性连接。控制板用于记录钣金件加工后检测是否合格,并对每次检测结果进行排序标号,通过操作板查看对不合格钣金件的红外检测模块检测结果进行详细查询。

14、一种如上述的基于模具底盘弧形车身部件成型方法,包括步骤如下:

15、s1、在未加工且处于平面结构的钣金件表面预设定位点,并将红外检测模块的检测点通过第三滑轨移动至钣金件冲压完成后成品定位点所在位置;

16、s2、将钣金件放置在上模与下模之间,将上模通过定位杆与第一定位槽配合向下滑动,进而使冲压凸部、冲压凹部分别与钣金件的顶面和底面接触,从而对钣金件进行冲压加工;

17、s3、在冲压凸部与冲压凹部接触对钣金件进行冲压时,所述压料块的弯折面的形状与冲压凹部的形状相契合,并且压料块的弯折面顶部通过第一恢复弹簧的弹力将钣金件压在冲压凸部上,在钣金件进行整形与冲压的过程中同时实现拉延的效果;

18、s4、待上模与下模完全与钣金件冲压贴紧后,红外检测模块的红外线穿过通槽对钣金件上的定位点进行检测,若均能够检测到定位点则该钣金件加工合格,若未能检测到定位点则该钣金件加工不合格,并将检测结果输送至控制器,控制器记录检测结果并通过显示屏和警示灯进行显示提示;

19、s5、控制器记录后上模复位上移,同时第一恢复弹簧和第二恢复弹簧释放弹力将退料板和压料块弹出第一凹模和第二凹模顶部,进而将加工完成的钣金件脱离下模,完成冲压加工。

20、本发明的有益效果为:

21、本发明在上模底部和下模顶部分别设置冲压凸部与冲压凹部,通过冲压凸部与冲压凹部直接互相贴合的波浪状弧形结构,实现对钣金件s形整形及中间凹部冲压的同时加工效果,在下模设置拉延退料结构,压料块的顶部设置与冲压凹部的形状相契合的阶梯状结构,钣金件在进行整形与冲压的过程中会产生形变,而压料块的弯折面顶部通过第一恢复弹簧的弹力将钣金件压在冲压凸部上,实现对钣金件的拉延效果,同时拉延期间由于冲压凸部与冲压凹部对钣金件的压力,能够保证钣金件拉延部位表面不起皱,提高拉延效果;

22、在上模顶部设置定位检测结构,配合钣金件上预设的检测点对加工后的钣金件是否合格进行快速检测,控制器对检测的结果进行记录,可随时通过操作板和显示器查询不合格钣金件的批次标号,同时在检测到不合格产品时,及时通过警示灯对员工进行提醒,促使员工对冲压加工的各步骤进行排查,减少生产瑕疵品造成的浪费;

23、通过上模对称设置第一定位块与定位杆的配合,实现上模与下模之间的位置定位,第二定位块与第二滑轨的配合,实现第一凹模和第二凹模背面的固定定位,第一凹模和第二凹模一侧正面的螺纹槽与六角螺栓,实现第一凹模和第二凹模正面的固定定位,有利于上模与下模之间各结构的相互配合和固定连接,避免了结构的脱离晃动,有效提高了冲压效果,减少模具偏移的情况;

24、冲压凸部与上模为分离结构,配合同样可拆卸的第一凹模和第二凹模,实现对不同尺寸型号的钣金件进行针对性更换,适应性强,通槽呈交叉状分布,使定位检测结构能够在通槽内根据调节位置,方便不同冲压加工产品的使用;

25、本发明的钣金件冲压方法操作方便,实现整形、拉延、冲压同步加工,并且由于拉延在整形与冲压的步骤期间进行,整形与冲压时产生的压力能够保证钣金件的拉延部位保持平整。

- 还没有人留言评论。精彩留言会获得点赞!