一种大口径双金属复合管焊接施工方法与流程

本发明属于双金属复合管焊接,尤其是涉及一种大口径双金属复合管焊接施工方法。

背景技术:

1、在天然气开采地面集输管道建设领域,需要将含有水分、硫化氢、二氧化碳和氯化物等腐蚀性介质的天然气输送至天然气净化处理厂脱硫化氢、二氧化碳、氯离子和水分,为抵抗相关介质对碳钢管道的强腐蚀性,在碳钢管道内壁内覆或内衬一层耐蚀合金层,形成双金属复合管。由双金属复合管的碳钢基层承担管道力学性能,由内衬/内覆耐蚀合金层承担耐腐蚀性能,减少了腐蚀介质对管道的损失,同时降低了添加缓蚀剂的管道运行维护成本。

2、一般条件下双金属复合管直径为150mm~400mm,焊接时管道内腔需充满氩气。由于天然气开采量的提高,天然气开采地面集输用双金属复合管管道提高到直径813mm,随着管道直径的提高,原有150mm~400mm的小口径双金属复合管的焊接方法不再适用。目前,大口径双金属复合管管径主要在500mm~1000mm,焊接施工时,管内腔整体充氩气保护不仅消耗大量气体造成资源浪费,且由于内腔空间大无法达到有效气体保护效果,残留氧气与耐蚀合金在高温下氧化反应会造成耐蚀合金焊缝氧化,直接影响管道焊缝的抗腐蚀能力。

技术实现思路

1、本发明的目的在于克服上述现有技术中的不足,提供一种大口径双金属复合管焊接施工方法。该焊接施工方法通过在大口径双金属复合管对接焊缝处安装气体保护罩,向气体保护罩中持续充入保护性气体,焊接时将气体保护罩与焊接机头同步移动,使得对接焊缝在焊接前和焊接过程中处于保护性气体保护下,有利于减少保护性气体用量和焊接前气体保护准备时间,解决了大口径双金属复合管内腔空间过大,无法达到有效气体保护效果的问题。

2、为实现上述目的,本发明采用的技术方案是:一种大口径双金属复合管焊接施工方法,其特征在于,该方法包括以下步骤:

3、步骤一、将两根外径为508mm~1024mm的大口径双金属复合管待焊端进行裁切,并将裁切后的待焊端切削为坡口形式;

4、步骤二、将步骤一中切削为坡口形式的待焊端相互靠近,并在待焊端外壁上安装焊口错边校正设备,通过焊口错边校正设备对大口径双金属复合管施加载荷,使两根大口径双金属复合管待焊端对齐并固定,形成一条对接焊缝;

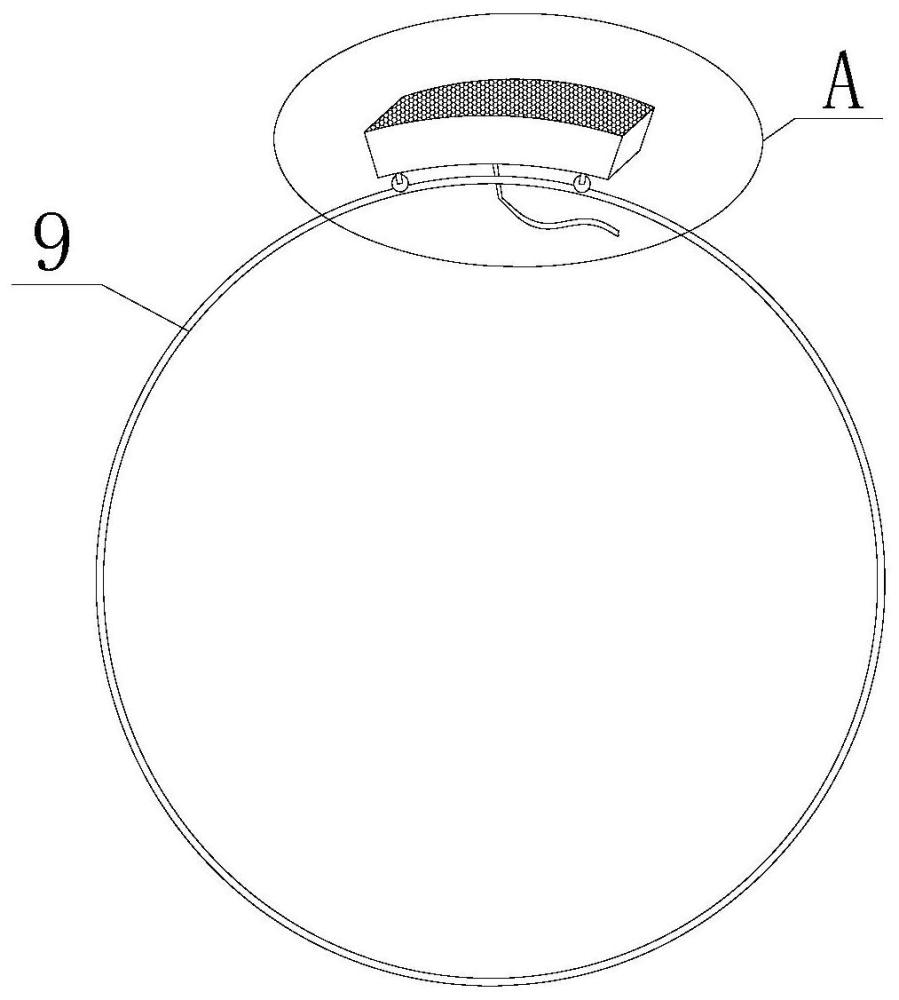

5、步骤三、在步骤二中形成的对接焊缝处安装气体保护罩和轨道,将气体保护罩和轨道从其中一根大口径双金属复合管的非待焊端穿入管内,使轨道位于对接焊缝内,使气体保护罩顶面覆盖一部分的对接焊缝和待焊端内壁,向气体保护罩中持续充入保护性气体,保护性气体通过气体保护罩顶面吹向对接焊缝,使气体保护罩顶面覆盖的对接焊缝处于保护性气体氛围中;

6、步骤四、启动焊接设备,焊接处于保护性气体氛围中大口径双金属复合管的耐蚀合金层,此时气体保护罩沿轨道与焊接机头同步环向移动,使气体保护罩覆盖的对接焊缝正面、背面焊接时处于保护性气体保护下,直至完成耐蚀合金层焊缝焊接;

7、步骤五、移除大口径双金属复合管内部的气体保护罩和轨道,对后续层道进行焊接工作,采用自动焊接设备呈匀速圆周运动在大口径双金属复合管道的耐蚀合金层焊缝外进行逐层焊接。

8、本发明将大口径双金属复合管待焊端裁切并切削为坡口形式,通过焊接前在待焊端外壁上安装焊口错边校正设备,向气体保护罩持续充入保护性气体,焊接时将气体保护罩与焊接机头同步移动,灵活性高,使焊接点精准处于保护性气体的保护下,实现大口径双金属复合管的焊接,在保证焊接质量的前提下,避免保护性气体浪费。

9、上述的一种大口径双金属复合管焊接施工方法,其特征在于,所述气体保护罩包括罩体、覆盖在罩体顶端的金属筛、连通在罩体底端的管道以及轨道。

10、上述的一种大口径双金属复合管焊接施工方法,其特征在于,所述罩体内壁表面设置有内衬层,所述罩体内部从顶端到底端依次设有三维网状滤层、分隔层以及若干分管。

11、上述的一种大口径双金属复合管焊接施工方法,其特征在于,所述若干分管一端与分隔层连通,另一端与管道连通,所述分隔层具有若干格室。

12、上述的一种大口径双金属复合管焊接施工方法,其特征在于,所述罩体底端外壁上固定连接有若干导轮,所述导轮与轨道滑动连接。

13、上述的一种大口径双金属复合管焊接施工方法,其特征在于,所述金属筛为弧形,采用奥氏体不锈钢材质,用于减少使用时对耐蚀合金层的污染,影响大口径双金属复合管内部耐腐蚀性能。

14、本发明通过在气体保护罩的罩体内壁表面设置内衬层,用于减少气流对于罩体内壁的摩擦,增长罩体使用寿命。

15、本发明通过在输送保护性气体的管道一端设置若干分管,将保护性气体分成若干份输入分隔层的格室内部,使罩体内的各部位同时充满气体,通过分隔层顶端填充的三维网状滤层以及金属筛,用于将充入气体保护罩的保护性气体进一步均匀弥散,避免出现扰动气体影响焊接效果,将金属筛设置为弧形,使金属筛与大口径双金属复合管内壁贴合。

16、上述的一种大口径双金属复合管焊接施工方法,其特征在于,步骤一中所述待焊端采用冷切割法裁切,裁切后的待焊端采用坡口机切削为u型坡口形式。

17、本发明通过采用冷切割法裁切和坡口机切削待焊端,使待焊端坡口形式统一,加工误差小,有利于提升大口径双金属复合管对接焊缝组对精度,窄间隙u型坡口形式能够减少焊缝处金属填充量,提高焊接效率。

18、上述的一种大口径双金属复合管焊接施工方法,其特征在于,步骤三中所述保护性气体采用体积纯度为99.99%的氩气,氩气流量为20l/min。

19、上述的一种大口径双金属复合管焊接施工方法,其特征在于,步骤四中所述焊接采用自动脉冲钨极氩弧焊,焊接参数设定:焊接电流为120a~180a,峰值时间为0.2s~0.4s,基值时间为0.2s~0.5s,送丝速度为70in/min~90in/min,焊接速度为100mm/min~120mm/min。

20、本发明焊接时采用自动脉冲钨极氩弧焊,并将焊接电流设置为120a~180a、峰值时间设置为0.2s~0.4s、基值时间设置为0.2s~0.5s、送丝速度设置为70in/min~90in/min、焊接速度设置为100mm/min~120mm/min,能够有效控制电弧形态,提高本发明的焊接稳定性。

21、本发明与现有技术相比具有以下优点:

22、1、本发明通过利用气体保护罩向待焊端输送保护性气体,焊接时将气体保护罩沿轨道随着焊接机头作业进行移动,使焊接点处于保护性气体保护下,在保证焊接质量的同时,能够有效避免大口径双金属复合管焊接时造成保护性气体浪费,精确针对各焊接点进行气体保护,能够有效减少焊接前气体保护准备时间,提高焊接效率。

23、2、本发明通过采用冷切割方法裁切及坡口机切削大口径双金属复合管待焊端,将待焊端加工成形式统一的窄间隙u型坡口,加工误差小,对接精度高,提高焊接效率。

24、3、本发明通过在待焊端外壁上安装固定焊口错边校正设备,有利于减少大口径双金属复合管组对错边,尤其是大口径双金属复合管管端尺寸不均匀时的组对错边,有效提升焊接合格率。

25、4、本发明采用自动脉冲钨极氩弧焊进行焊接,该焊接方法能够控制电弧的形态和稳定性,将焊接端面熔化连接,避免出现因端面不整齐造成的焊接成形不良,进一步提高焊接成型质量。

26、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!