一种薄带轧制生产过程中的辊缝设定方法、装置及设备

本发明涉及轧制,尤其涉及一种薄带轧制生产过程中的辊缝设定方法、装置及设备。

背景技术:

1、薄带轧制是一种先进的金属加工技术,主要用于制备高精度、轻量化和高性能的金属制品。随着3c产品微型化和微制造技术兴起,电子、计算机、医疗、能源、交通等行业对高质量金属薄带出现迫切需求,轧制薄带的开发研究与产业化成为新热点。

2、对于薄带轧制,轧机辊缝的设定在其制造过程中对产品的形状尺寸质量、机械性能、厚度均匀性以及生产效率等方面具有重要意义。在轧制过程中,需要对材料性能、轧制工艺、轧制力能参数等方面的深入研究,以此提高轧制效率和带材质量。在辊缝设定过程中,轧制力模型对薄带的轧制过程控制起着决定性的作用,其预测精度直接影响成品薄带的厚度和板形,而且轧制力决定着辊缝设定值的大小。

3、目前,针对金属薄带的轧制过程中辊缝值缺乏成熟方便的设定方法,导致针对金属薄带的轧制过程中金属薄带的轧制力的预测精度低、预测过程比较复杂。

4、因此,亟需提供一种更为可靠的薄带轧制生产过程中的辊缝设定方案。

技术实现思路

1、本发明的目的在于提供一种薄带轧制生产过程中的辊缝设定方法、装置及设备,用于解决现有技术中没有针对金属薄带的轧制过程中辊缝值的设定方案,导致针对金属薄带的轧制过程中金属薄带的轧制力的预测精度低、预测过程复杂的问题。

2、为了实现上述目的,本发明提供如下技术方案:

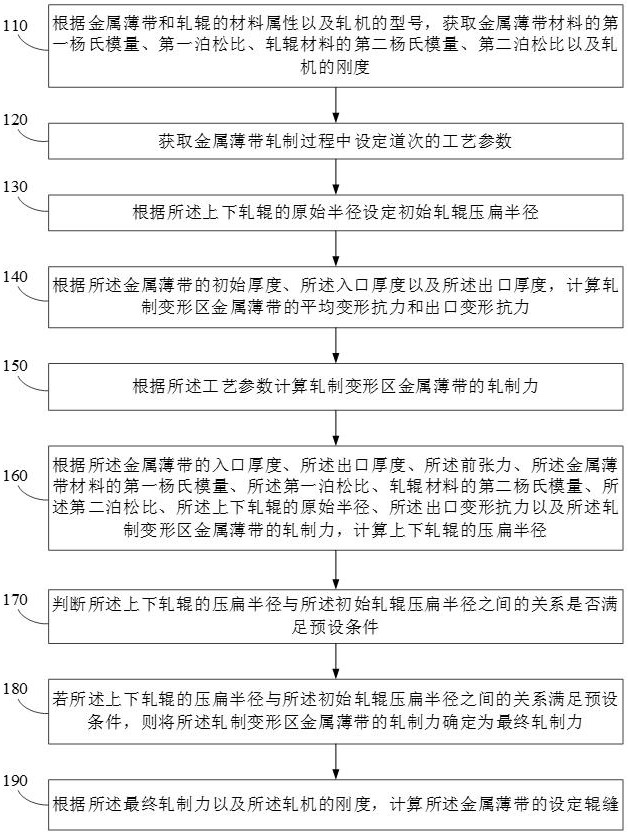

3、第一方面,本发明提供一种薄带轧制生产过程中的辊缝设定方法,方法包括:

4、根据金属薄带和轧辊的材料属性以及轧机的型号,获取金属薄带材料的第一杨氏模量、第一泊松比、轧辊材料的第二杨氏模量、第二泊松比以及轧机的刚度;

5、获取金属薄带轧制过程中设定道次的工艺参数;所述工艺参数包括金属薄带的初始厚度、入口厚度、出口厚度、宽度、前张力、后张力、摩擦系数以及上下轧辊的原始半径;

6、根据所述上下轧辊的原始半径设定初始轧辊压扁半径;

7、根据所述金属薄带的初始厚度、所述入口厚度以及所述出口厚度,计算轧制变形区金属薄带的平均变形抗力和出口变形抗力;

8、根据所述工艺参数计算轧制变形区金属薄带的轧制力;

9、根据所述金属薄带的入口厚度、所述出口厚度、所述前张力、所述金属薄带材料的第一杨氏模量、所述第一泊松比、所述轧辊材料的第二杨氏模量、所述第二泊松比、所述上下轧辊的原始半径、所述出口变形抗力以及所述轧制变形区金属薄带的轧制力,计算上下轧辊的压扁半径;

10、判断所述上下轧辊的压扁半径与所述初始轧辊压扁半径之间的关系是否满足预设条件;

11、若所述上下轧辊的压扁半径与所述初始轧辊压扁半径之间的关系满足预设条件,则将所述轧制变形区金属薄带的轧制力确定为最终轧制力;

12、根据所述最终轧制力以及所述轧机的刚度,计算所述金属薄带的设定辊缝。

13、与现有技术相比,本发明提供的一种薄带轧制生产过程中的辊缝设定方法。通过根据金属薄带和轧辊的材料属性以及轧机的型号,获取金属薄带材料的第一杨氏模量、第一泊松比、轧辊材料的第二杨氏模量、第二泊松比以及轧机的刚度;获取金属薄带轧制过程中设定道次的工艺参数;根据上下轧辊的原始半径设定初始轧辊压扁半径;根据金属薄带的初始厚度、入口厚度以及出口厚度,计算轧制变形区金属薄带的平均变形抗力和出口变形抗力;根据工艺参数计算轧制变形区金属薄带的轧制力;根据金属薄带的入口厚度、出口厚度、前张力、金属薄带材料的第一杨氏模量、第一泊松比、轧辊材料的第二杨氏模量、第二泊松比、上下轧辊的原始半径、出口变形抗力以及轧制变形区金属薄带的轧制力,计算上下轧辊的压扁半径;判断上下轧辊的压扁半径与初始轧辊压扁半径之间的关系是否满足预设条件;若满足,则将轧制变形区金属薄带的轧制力确定为最终轧制力;计算所述金属薄带的设定辊缝。本发明通过对金属薄带轧制生产过程中辊缝进行设定,能够精确预测轧制过程中金属薄带的轧制力,得到适合薄带轧制的辊缝值,解决了金属薄带在轧制生产过程中辊缝难以设定的问题。本发明安全可靠,计算准确,并且简单方便,具有良好的可编程性,操作简单。此外,该方法对金属薄带材料的种类没有限制,可以广泛应用于各种类型的金属薄带轧制过程中辊缝的设定,有利于降低轧制生产过程的能耗,提高产品的尺寸稳定性指标,降低生产成本。

14、第二方面,本发明提供一种薄带轧制生产过程中的辊缝设定装置,装置包括:

15、第一参数获取模块,用于根据金属薄带和轧辊的材料属性以及轧机的型号,获取金属薄带材料的第一杨氏模量、第一泊松比、轧辊材料的第二杨氏模量、第二泊松比以及轧机的刚度;

16、第二参数获取模块,用于获取金属薄带轧制过程中设定道次的工艺参数;所述工艺参数包括金属薄带的初始厚度、入口厚度、出口厚度、宽度、前张力、后张力、摩擦系数以及上下轧辊的原始半径;

17、初始轧辊压扁半径设定模块,用于根据所述上下轧辊的原始半径设定初始轧辊压扁半径;

18、变形抗力计算模块,用于根据所述金属薄带的初始厚度、所述入口厚度以及所述出口厚度,计算轧制变形区金属薄带的平均变形抗力和出口变形抗力;

19、金属薄带的轧制力计算模块,用于根据所述工艺参数计算轧制变形区金属薄带的轧制力;

20、上下轧辊的压扁半径计算模块,用于根据所述金属薄带的入口厚度、所述出口厚度、所述前张力、所述金属薄带材料的第一杨氏模量、所述第一泊松比、所述轧辊材料的第二杨氏模量、所述第二泊松比、所述上下轧辊的原始半径、所述出口变形抗力以及所述轧制变形区金属薄带的轧制力,计算上下轧辊的压扁半径;

21、判断模块,用于判断所述上下轧辊的压扁半径与所述初始轧辊压扁半径之间的关系是否满足预设条件;

22、最终轧制力确定模块,用于若所述上下轧辊的压扁半径与所述初始轧辊压扁半径之间的关系满足预设条件,则将所述轧制变形区金属薄带的轧制力确定为最终轧制力;

23、金属薄带的设定辊缝计算模块,用于根据所述最终轧制力以及所述轧机的刚度,计算所述金属薄带的设定辊缝。

24、第三方面,本发明提供一种薄带轧制生产过程中的辊缝设定设备,设备包括:

25、通信单元/通信接口,用于根据金属薄带和轧辊的材料属性以及轧机的型号,获取金属薄带材料的第一杨氏模量、第一泊松比、轧辊材料的第二杨氏模量、第二泊松比以及轧机的刚度;

26、获取金属薄带轧制过程中设定道次的工艺参数;所述工艺参数包括金属薄带的初始厚度、入口厚度、出口厚度、宽度、前张力、后张力、摩擦系数以及上下轧辊的原始半径;

27、处理单元/处理器,用于根据所述上下轧辊的原始半径设定初始轧辊压扁半径;

28、根据所述金属薄带的初始厚度、所述入口厚度以及所述出口厚度,计算轧制变形区金属薄带的平均变形抗力和出口变形抗力;

29、根据所述工艺参数计算轧制变形区金属薄带的轧制力;

30、根据所述金属薄带的入口厚度、所述出口厚度、所述前张力、所述金属薄带材料的第一杨氏模量、所述第一泊松比、所述轧辊材料的第二杨氏模量、所述第二泊松比、所述上下轧辊的原始半径、所述出口变形抗力以及所述轧制变形区金属薄带的轧制力,计算上下轧辊的压扁半径;

31、判断所述上下轧辊的压扁半径与所述初始轧辊压扁半径之间的关系是否满足预设条件;

32、若所述上下轧辊的压扁半径与所述初始轧辊压扁半径之间的关系满足预设条件,则将所述轧制变形区金属薄带的轧制力确定为最终轧制力;

33、根据所述最终轧制力以及所述轧机的刚度,计算所述金属薄带的设定辊缝。

34、第二方面提供的装置类方案、第三方面提供的设备类方案所实现的技术效果与第一方面提供的方法类方案相同,此处不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!