用于提高用镁基合金形成的部件抗电偶腐蚀的耐腐蚀性的方法以及通过该方法可得到的耐腐蚀部件与流程

1.本发明涉及一种用于提高用镁基合金形成的部件抗电偶腐蚀,特别是抗微电偶腐蚀的耐腐蚀性的方法。

2.本发明还涉及一种耐腐蚀部件,所述耐腐蚀部件用镁基合金形成,特别是所述耐腐蚀部件是通过此种方法可得到的。

背景技术:

3.镁基合金(mg基合金)构成一种常用的用于例如通过压铸生产部件的结构材料。然而,mg基合金的一个缺点是其耐腐蚀性差,特别是抗电偶腐蚀性差。这特别适用于具有中等到低的ph值的电解环境,如以盐水为例。因而典型的mg基合金的腐蚀或腐蚀行为特别取决于mg基合金的不同金属相的不同的腐蚀电位。在az合金的情况下,例如az91(mg基合金包括9重量%的al,1重量%的zn,其余为mg),除其他因素外,腐蚀速率通常由金属间mg

17

al

12

相(β相)决定,其与mg固溶体相(α相,也称作mg(α)相)或mg固溶体基体相比具有阴极效应,并且造成mg固溶体相的腐蚀性分解。析出相或杂质也可以导致mg基合金中不同的腐蚀电位并且从而促进腐蚀过程。此类型的微电偶腐蚀过程或相依赖的腐蚀过程通常是用mg基合金形成或由mg基合金形成的部件在实际应用中的限制。

4.出于这种原因,开发了多种方法以抵消由mg基合金制成的部件中的电偶腐蚀或最大可能程度地阻止由mg基合金制成的部件中的电偶腐蚀。这些方法包括,一方面,用于改进mg基合金本身的耐腐蚀性的措施,例如通过提供高纯度等级的mg基合金或其组分,通过热处理整个部件的mg基合金的均质化,和/或通过与其他元素,特别是稀土金属的有针对性的合金化,以在用mg基合金形成的部件的表面上获得稳定并且致密的氧化层。另一方面,涂层方法和表面处理也是已知的,其预期向用mg基合金形成的部件的表面提供一层,使得在mg基合金的内部区之间形成屏障,并且从而抑制电解环境和电偶过程。这包括,例如,化学处理(如铬酸盐涂层)、电化学处理(如镀锌)、或者将涂层材料施加到部件的表面。然而,在部件制备和部件涂层两者方面,这种类型的方法通常与大量的努力相关联。

技术实现要素:

5.这通过本发明来解决。本发明的目的是明确一种开始提到的类型的方法,用该方法以简单可行的方式提高用mg基合金形成的部件的耐腐蚀性。

6.另一目的是明确一种开始提到的类型的耐腐蚀部件,该部件对电偶腐蚀具有高的耐腐蚀性。

7.根据本发明,该目的以开始提到的类型的方法达成,部件的表面层具有预定的厚度,该表面层用镁基合金形成,加热该表面层以将表面层配置具有均质化的固溶体相,随后冷却表面层,使得表面层被形成具有过饱和的固溶体相。

8.本发明的基础在于不是通过向部件的表面施加附加的层或通过化学地改变部件

的表面,而是通过更改用镁基合金形成或由镁基合金形成的表面层(即部件本身的外层)的相结构来保护用mg基合金形成或由mg基合金形成的部件免受腐蚀的想法。由于仅更改了部件的表面层的相结构,部件的其余的相结构或者微观结构组成、或者形成部件的mg基合金的剩余的相结构或者微观结构组成保持不变,使得部件的机械性能实质上不受影响。为了此目的,提供部件的表面层用过饱和的固溶体相或相结构形成或由过饱和的固溶体相或相结构形成,特别是均质化的过饱和的固溶体或相结构,并且从而降低了表面层的腐蚀电位。因此,表面层形成防止外部电偶腐蚀暴露的屏障或保护层。这通过加热表面层使得表面层被均质化而实现,即,表面层的相被分解,并且因此表面层用均质化的固溶体相形成或由均质化的固溶体相形成。然后冷却表面层,通常以加强的方式冷却,特别是淬火,借此特别是沉淀物的形成被严重地抑制或阻止,使得表面层用过饱和的固溶体相形成或由过饱和的固溶体相。因而表面层具有一定的厚度,通常最大为几毫米,借此部件的其余微观结构组成或相结构实质上不受影响,并且部件的机械性能因此被保持而没有任何变化。

9.为了有效的均质化,提供表面层最高被加热直至镁基合金的液相线温度,优选地最高被加热直至0.9倍的镁基合金的液相线温度。已经证明加热至液相线温度的介于0.6和0.9倍之间的温度适合于这个目的。如果将表面层加热至液相线温度的介于0.7和0.8倍之间的温度,则可以实现表面层显著的均质性和特别一致形成的厚度。已经证明加热表面层至镁基合金的液相线温度,或者特别是高于所述温度在表面层的厚度的一致性方面是不利的。当表面层被加热至高于镁基合金的液相线温度的温度(即,至镁基合金的熔化)时,选择性蒸发过程也经常出现,其可以导致部件的外层的元素组成的变化。特别是考虑到要达到表面层的显著的均质性和与之相关的特别高的耐腐蚀性,要避免将表面层加热至高于镁基合金液相线温度的温度。

10.如果表面层以大于10k/s,优选地大于20k/s的冷却速率被冷却,则获得高的耐腐蚀性。以这种方式,可以有效抑制mg基合金中的扩散过程,并且实现过饱和的固溶体相的高度均质性。当表面层以大于30k/s的冷却速率被冷却时,尤其如此。

11.如果表面层的厚度被设定为小于大约5mm,优选地在0.1mm和3.0mm之间,则是有利的。已经证明此种厚度对于有效地最小化腐蚀过程是可行的。原则上,表面层的厚度可以被选择使得其适应于部件的预期应用。已经表明即使将表面层的厚度设定为大约0.1mm,对于大大地最小化腐蚀过程也是足够的。对于通常的应用条件,特别对于结构部件,已经证明如果表面层厚度被设定在0.1mm和3.0mm之间(优选地在0.2mm和1.5mm之间)是特别合适的。然而,对于部件在易腐蚀环境中的使用,如果表面层厚度被设定在1.5mm至3.0mm之间也可以是有利的。

12.如果使用电弧(特别是焊接电弧)、或者通过感应加热所述表面层,则实现了简单的应用。具体地,已经证明电弧,和具有特别可行效果的焊接电弧对于有针对性的和特别是局部的方式加热升温表面层是有利的。原则上,本领域技术人员已知的用于加热材料表面或表面层的常规方法可以被使用,如以电加热元件为例。已经证明通过感应加热是非常合适的。在此,通常使用交变磁场在表面层中产生涡电流,借此表面层由于其电阻而加热升温。在表面层中涡电流的穿透深度可以被很好地控制的情况下,这同样是有利的,借此可以以精确的方式设定被加热的表面层的厚度。用作焊接过程的一部分的通常的加热方法已被证明是非常容易使用的加热方法,例如使用电弧、使用激光束、使用燃烧气体、使用电子束

和/或使用通过表面层电阻的电流通量来加热。

13.有利地,使用惰性气体和保护气体加热表面层以便保护加热的表面层免受不期望的环境影响,特别是与周围环境的化学反应,如氧化。为了此目的,惰性气体或保护气体(如氩气、氦气或氮气)例如可以被引导至表面层的表面上。

14.已经证明表面层的厚度使用供应用于加热表面层的功率来设定是有效的。可以以这种方式设定表面层的必要厚度,表面层的必要厚度通常取决于部件尺寸和/或部件的最终预期应用。

15.取决于使用的加热方法和/或mg基合金的具体组成,如果仅关闭加热源或仅停止加热以便达到足够快速的冷却,特别是通过部件的热传导以产生过饱和的固溶体相,则可以是足够的。因此,如果使用电弧加热表面层,例如,可以以快速并且空间受限的方式供应热能,其中当关闭电弧或停止加热时,部件或部件材料的热传导对于冷却表面层的加热区,使得形成过饱和的固溶体相通常是足够的。

16.如果以强化的方式冷却表面以便确保具有过饱和的固溶体相的表面层的可靠配置,则是有利的。在此,强化的冷却方式意味着用提高表面层冷却速率的附加措施进行冷却,特别是与加热停止后表面层本身的冷却相比。

17.如果用气流(特别是空气流)或者用液体浴(特别是水浴)来进行表面层的冷却,则可以获得高的耐腐蚀性。因此可以确保过饱和的固溶体相的显著的均质性。特别地用液体浴,主要是水浴,部件或表面层通常至少部分地浸入其中用于冷却,可以实现高的冷却速率,并且因此可以获得有利地高的过饱和的固溶体相的均质性。当表面层的冷却用气流或水浴来进行时,可以获得简单且省力的流程。

18.如果除了镁作为主要成分之外,镁基合金还包含铝作为第二大成分,则根据本发明的方法是特别合适的。这首先适用于镁基合金,除了镁作为主要成分(以重量%计)之外,镁基合金包括,

19.大于0.0%至20%的铝,

20.可选地大于0.0%至1%的锌,

21.其余为镁和生产相关杂质。

22.如果,除了根据前述含量范围的铝和锌之外,镁基合金还用锰形成,优选地以大于0.0重量%至0.5重量%的量,则耐腐蚀性可被进一步提高。

23.特别是已知的az合金类别,根据基于astm标准的惯用的缩写名称来指代,如以az31(mg

‑

al3%

‑

zn1%,以重量%计)、az61(mg

‑

al6%

‑

zn1%,以重量%计)或az91(mg

‑

al9%

‑

zn1%,以重量%计)为例,已经证明非常适合根据本发明的根据前述的方法来提高耐腐蚀性。

24.本发明的另一目的是通过一开始所述的类型的耐腐蚀部件达成的,特别地该耐腐蚀部件是通过前述的方法可获得的,其中耐腐蚀部件包括具有已定厚度的表面层以及与表面层邻接的内部区,其中表面层和内部区用镁基合金形成或由镁基合金形成,其中表面层被形成具有过饱和的固溶体相并且表面层和内部区具有不同的相结构。由于表面层用过饱和的固溶体相形成或由过饱和的固溶体相形成,其构成抵抗外部电偶腐蚀暴露的屏障或保护层,并且因此特别保护内部区。因而表面层通常般具有最大仅为几毫米的厚度,借此与不包括这样的表面层的部件相比,耐腐蚀部件的机械性能(其通常主要由内部区的相结构决

定)保持实质上不变。

25.根据本发明,此类型的耐腐蚀部件是根据前述的方法以简单且可行的方式可得到的。当然,耐腐蚀部件或其表面层或其镁基合金可以根据或类似前述的特征和实施方案被实施并且具有相关联的相应效果(其在根据本发明的方法的范围内描述),用于提高用镁基合金形成的部件或其表面层或其镁基合金的耐腐蚀性。关于耐腐蚀部件或其表面层或其镁基合金的根据本发明的另外的实施方案或形式,以及其有益效果,因此在此特别参考前文段落。

26.提供表面层的厚度小于大约5mm(优选地在0.1mm和3.0mm之间)是有利的。已经证明表面层的所述厚度对于有效地最小化腐蚀过程是可行的。根据上文记载的形式和效果,已经证明表面层的厚度在0.1mm和3.0mm之间(优选地在0.2mm和1.5mm之间)对于高度最小化腐蚀过程是特别适合的。对于易腐蚀环境中耐腐蚀部件的使用,如果表面层具有在1.5mm和3.0mm之间的厚度则可以是有利的。

27.如果除了镁作为主要成分之外,镁基合金含有铝作为第二大成分,则可以获得特别高的耐腐蚀性。这首先适用于镁基合金,除了镁作为主要成分(以重量%计)之外,镁基合金包括,

28.大于0.0%至20%的铝,

29.可选的大于0.0%至1%的锌,

30.其余为镁和生产相关杂质。

31.关于耐腐蚀部件的镁基合金的其他有利实施方案,在此参考前文段落,其类似地适用于根据本发明的耐腐蚀部件或耐腐蚀部件的镁基合金。

附图说明

32.附加的特征、优点和效果从下面描述的示例性实施方案得出。特此被引用的附图示出以下各图:

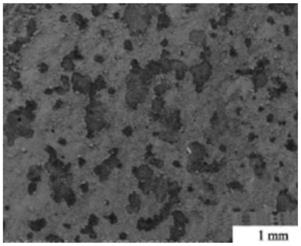

33.图1由az91合金形成的部件的表面的扫描电子显微镜图像,表面具有电偶腐蚀;

34.图2a和图2b图1部件的横截面示意图,无电偶腐蚀和有电偶腐蚀;

35.图3至图5由az91合金形成的部件在5%的nacl溶液中48小时的时间段后的照片图像,均未处理和在用根据本发明的方法处理后;

36.图6至图8图3至图5的部件在不同放大倍数下的立体显微镜图像。

具体实施方式

37.图1显示由az91合金(mg

‑

al9%

‑

zn1%,以重量%计)形成的部件的表面的扫描电子显微镜图像,部件被暴露于5%的nacl溶液72小时的时间段后。表面可见大量的电偶腐蚀,其中腐蚀可以特别是用相依赖来解释为mg固溶体相(被称为镁α相1或α相,以及mg

17

al

12

相,被称为β相2)的不同的腐蚀电位的结果。相对于mgα相1,β相2具有阴极效应,并且导致mgα相1的腐蚀分解。这在图2a和图2b中被图示说明。图2a显示图1的部件的横截面,没有电偶腐蚀;图2b显示图1的部件的横截面,图示说明的部件表面有可见的电偶腐蚀。图2b中明显地图示说明mgα相1在部件的表面被分解,而β相2作为部分地暴露的结构保留在表面。

38.为了抑制这种自然的腐蚀侵害,根据本发明提供的是加热部件的表面层,使得表

面层用均质化的固溶体相形成或由均质化的固溶体相形成,随后以加强的方式冷却表面层或淬火表面层,使得表面层用过饱和的固溶体相形成或由过饱和的固溶体相形成。此类型的过饱和的固溶体相具有降低的腐蚀电位,并且以表面层覆盖部件作为屏障层或保护层的方式来保护部件。用表面层抑制在部件的表面外部进行的相依赖腐蚀侵害。因而表面层具有预定的厚度,通常大约为0.1mm至1.5mm,取决于部件最终的预期应用。由于通过根据本发明的方法仅改变了表面层的相结构,部件的其余相结构或微观结构保持不变,使得通过根据本发明的方法,部件的机械性能几乎不受影响。

39.在实验流程的过程中,使用根据本发明的方法处理由az91形成的部件,并且随后暴露至5%的nacl溶液中,以便比较部件的腐蚀行为,特别是以未处理的由az91形成的部件作为参考。

40.为了此目的,借助于钨惰性气体焊接装置的电弧加热部件的表面层,并且随后以加强的方式冷却。使用不同的冷却速率进行冷却,除了其他之外,还使用气流冷却或使用水浴冷却。

41.图3至图5显示了由az91形成的不同部件在所述部件暴露于5%的nacl溶液中48小时的时间段后的照片图像。用前述根据本发明的方法预先处理图4和图5中显示的部件,其中用气流冷却图4的部件或其表面,并且用水浴冷却图5的部件或其表面。图3显示由通常的未处理的az91合金制成的部件。可以看出图3中显示的未处理的部件在其表面上展现大量腐蚀损坏。然而,图4和图5中的部件实质上不展现电偶损坏。

42.在图6至图8中,以不同的放大倍数描绘图3至图5中显示的部件的表面的立体显微镜图像。每张图像分别以7

×

、12.5

×

和20

×

的放大倍数显示。因而图6描绘了未处理的部件的表面;图7描绘了根据本发明处理的部件,其表面层用气流冷却;并且图8描绘了根据本发明处理的部件,其表面层用水浴冷却。清楚可见的是,使用根据本发明的方法处理的部件在其表面上几乎不展现任何腐蚀损坏,而未处理的部件在其表面上展现显著的腐蚀损坏。

43.根据本发明的方法使提高用mg基合金形成的部件的耐腐蚀性,特别是具有铝的mg基合金的抗电偶腐蚀的耐腐蚀性成为可能。这可以毫不费力地且以简单的方式进行,特别是其中部件的表面层通过加热被均质化,并且随后被冷却使得表面层形成具有过饱和的固溶体相。以这种方式,表面层形成抗电偶腐蚀外部影响的保护屏障。因而,根据为部件计划的预期应用,表面层具有预定的厚度,使得部件其余的结构组成实质上不受影响,且部件的机械性能不改变或受负面影响。因此,耐腐蚀部件可以以简单且可行的方式获得,该部件具有高的抗电偶腐蚀,特别是抗微电偶腐蚀的耐腐蚀性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1