在III-V衬底上沉积高粘附性薄膜的机台及其工艺的制作方法

在iii-v衬底上沉积高粘附性薄膜的机台及其工艺

技术领域

1.本发明涉及一种在iii-v衬底上沉积高粘附性薄膜的机台及其工艺,属于半导体制造领域。

背景技术:

2.iii-v材料,如inp、gaas等,在光通讯、5g方面应用非常火热,但是在其衬底上沉积介质薄膜(氧化硅、氮化硅)等受到挑战,主要问题是pecvd制备的薄膜粘附性太差,最后在器件切割时无法通过蓝膜工序,就是说会导致粘在蓝色切割膜的氧化硅、氮化硅等会被撕下来。

3.目前使用pecvd方式,在200-300℃和<200mtorr腔压下慢速沉积氧化硅、氮化硅介质薄膜(几个a/min),目的是基于硅烷、氨气、笑气等气体充分反应形成氧化硅、氮化硅,减少其薄膜中的氢含量和悬挂键数量使薄膜足够致密;另一个原因是,iii-v化合物表面形成的自然氧化层降低粘附性;但是因为是用低速沉积薄膜,一般要沉积300-500nm厚的膜需要,大概20-30分钟的工艺时间,所以对产能的影响很大,同时,一般在pecvd工序之前会加稀盐酸、稀硫酸等进行清洗,而液体化学液清洗是常温常压下做的,无法跟氧气彻底隔离,样品在干燥过程中容易被再次氧化。

技术实现要素:

4.本发明提供一种在iii-v衬底上沉积高粘附性薄膜的机台及其工艺,可以保证工艺质量的同时,提高腔室的洁净度。

5.本发明解决其技术问题所采用的技术方案是:一种在iii-v衬底上沉积高粘附性薄膜的机台,包括主腔室,在主腔室的顶部设置支撑座,主腔室的底部安装升降装置,升降装置与支撑座相对设置,且在升降装置与支撑座相对的位置安装载片台;前述的支撑座呈u型,在其u型凹槽内嵌设催化丝,催化丝为钨丝或者石墨丝;主腔室的一侧分别开设第一进气口和抽气口,其中第一进气口用于通入反应气体,抽气口与泵体连接相通;主腔室的另一侧开设第二进气口,其与远程等离子发生气模块连通;作为本发明的进一步优选,前述的泵体为连通的分子泵与干泵;在主腔室内壁上还安装工艺规,搭配各种阀门用于控制主腔室内部的压力稳定在工艺所需值;作为本发明的进一步优选,包括薄膜沉积工艺和腔室清洗工艺,其中薄膜沉积工艺包括第11步,启动升降装置,载片台通过生升降装置进行下降,使载片台远离支撑座以后,将iii-v样品放置在载片台上,

第12步,完全闭合主腔室以后,先后开启干泵和分子泵,对主腔室进行抽真空至工艺真空,载片台一直维持在工艺所需预设温度,第13步,通过第一进气口向主腔室内通入氢气和氨气,第14步,启动催化丝加热,第15步,载片台的温度稳定在工艺温度以后,通过第一进气口向主腔室内通入硅烷,到达预设工艺时间后关闭通入硅烷,同时关闭催化丝加热,最后关闭通入氢气和氨气,第16步,对主腔室使用氮气吹扫若干次,第17步,往主腔室内充入高纯氮气至一个大气压,最后打开主腔室取出iii-v样品;其中清洗工艺包括第21步,通过第一进气口向主腔室内通入少量氮气,启动升降装置,将载片台提升至与支撑座无缝接触,在支撑座与载片台之间存留氮气并在后续清洗工艺中对外保持正压,第22步,先后开启干泵和分子泵,将主腔室内剩余气体经过分子泵抽出,此时支撑座与载片台之间的压强大于主腔室内其他部分,第23步,通过远程等离子源模块产生活性氟离子后通过第二进气口向主腔室内通入f离子,与主腔室内寄生沉积的氧化硅、氮化硅等反应形成四氟化硅被分子泵与干泵组合从主腔室中抽走,第24步,rps开启达到预设时间后,向主腔室内通过高纯氮气吹扫若干次,结束清洗工艺;作为本发明的进一步优选,第12步中,闭合主腔室对其进行抽真空,直至主腔室内部气压将至低于1mtorr停止抽真空,对载片台升温直至载片台温度达到350℃;作为本发明的进一步优选,第13步中,通过第一进气口向主腔室内通入氢气的流量范围为10-200sccm,通入氨气的流量范围为0-20sccm,同时将主腔室内的压强稳定在10-100mtorr;作为本发明的进一步优选,第14步中,启动催化丝,使其加热至1500-2000℃;作为本发明的进一步优选,第15步中,向主腔室内通入硅烷的流量范围为0-10sccm;作为本发明的进一步优选,第16步以及第24步中,对主腔室内进行氮气吹扫1-10次;作为本发明的进一步优选,第23步中,rps向主腔室内通入的气体流量在1000-5000sccm内,并保持主腔室内的压强在1000-5000mtorr通过以上技术方案,相对于现有技术,本发明具有以下有益效果:1、本发明对薄膜沉积方法做了直接改进,使得硅烷、氨气等反应气体经过被加热的催化丝时得到有效的脱氢,降低了薄膜中的氢含量;2、本发明装置兼具清洗功能,保证了反应主腔室内部的干净。

附图说明

6.下面结合附图和实施例对本发明进一步说明。

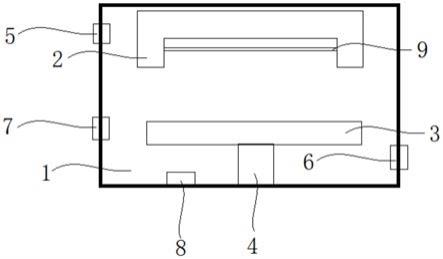

7.图1是本发明的 优选实施例的机台结构示意图。

8.图中:1为主腔室,2为支撑座,3为载片台,4为升降装置,5为第一进气口,6为第二进气口,7为抽气口,8为工艺规,9为催化丝。

200sccm,通入氨气的流量范围为0-20sccm,需要注意的是,这里氨气是必须要添加的,氢气可以加也可以不加,同时将主腔室1内的压强稳定在10-100mtorr,第14步,启动催化丝9加热,使其加热至1500-2000℃,此时主腔室1内温度升高,在这种温度下,硅烷和氨气中的氢可以被钨或石墨进行脱氢处理,第15步,载片台3通过加热和冷却的方式把温度稳定在工艺温度以后,通过第一进气口5向主腔室1内通入硅烷,通入硅烷的流量范围为0-10sccm,此时薄膜形成化学反应,通过热能驱动形成化学键,如si-o/si-n等,到达预设时间后关闭通入硅烷,同时关闭催化丝9加热,再关闭通入氢气和氨气,第16步,对主腔室1使用氮气吹扫1-10次,使得主腔室1内硅烷、氢气等易燃气体被吹扫干净,第17步,往主腔室1内充入高纯氮气至一个大气压,最后打开主腔室1取出iii-v样品;其中清洗工艺包括第21步,通过第一进气口5向主腔室1内通入少量氮气,启动升降装置4,将载片台3提升至与支撑座2无缝接触,在支撑座2与载片台3之间存留氮气并在后续清洗工艺中对外保持一定正压,第22步,先后开启干泵和分子泵,将主腔室1内剩余气体经过分子泵抽出,此时支撑座2与载片台3之间的压强稍大于主腔室1内其他地方第23步,通过远程等离子源(rps)模块产生活性氟(f)离子后通过第二进气口6向主腔室1内通入f离子,与主腔室1内寄生沉积的氧化硅、氮化硅等反应形成四氟化硅(sif4)被分子泵与干泵组合从主腔室1中抽走,rps向主腔室1内通入的气体流量在1000-5000sccm内,并保持主腔室1内的压强在1000-5000mtorr,第24步,rps开启达到预设时间后,这里预设时间一般在1000s以内,向主腔室1内使用氮气吹扫1-10次,再次进行吹扫氮气,是放置含氟有毒气体的残留,最后结束清洗工艺。

13.通过上述实施例1和实施例2,本技术结合cat-cvd工艺优点(很少h含量)和rps清洗优点(减少颗粒),把属于对颗粒不太敏感的太阳能或者面板行业的cat-cvd移植到ic领域,保证了工艺质量和腔室的洁净度。

14.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本技术所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

15.本技术中所述的“和/或”的含义指的是各自单独存在或两者同时存在的情况均包括在内。

16.本技术中所述的“连接”的含义可以是部件之间的直接连接也可以是部件间通过其它部件的间接连接。

17.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1